摘要: 本文通过试验研究了水胶比、矿物掺合料以及胶凝材料用量对玻璃纤维增强砂浆性能的影响,包括抗压强度、抗折强度和微观结构。得到以下结论:A3的强度值最优,28天抗压强度和抗折强度分别为65.6 MPa和5.7 MPa,相比A1增幅达到378.83%和71.69%,SEM显示微观结构最为密实,玻璃纤维与胶凝体系粘结良好。最优胶凝材料比例为:水泥:矿粉:硅灰:粉煤灰 = 55:15:0:30,水胶比0.40,胶凝材料总量400 kg/m

3。

Abstract:

This article investigated the effects of water binder ratio, mineral admixtures, and cementitious material content on the properties of glass fiber-reinforced mortar through experiments, including compressive strength, flexural strength, and microstructure. The following conclusions are drawn: A3 has the optimal strength value, the densest structure, with good adhesion between glass fiber and the cementitious system. The 28-day compressive strength and flexural strength are 65.6 MPa and 5.7 MPa, respectively, with an increase of 378.83% and 71.69% compared to A1. The optimal cementitious material ratio is cement:mineral powder:silica fume:fly ash = 55:15:0:30, with a water binder ratio of 0.40 and a total cementitious material volume of 400 kg/m3.

1. 引言

水泥混凝土材料由于低廉的价格和较好的使用性能,已成为应用最为广泛的建筑材料。但是,水泥混凝土材料在强度及韧性等方面仍存在缺陷,比如,抗拉强度和抗折强度较低,极限应变较小,抗冲击性能较差,易开裂以及耐久性问题,致使水泥基砂浆、混凝土材料的使用范围受到一定的限制 [1] 。研究发现,掺入纤维可以改善水泥混凝土复合材料的一些固有缺陷,是扩展水泥混凝土材料适用环境的一种有效方法 [2] [3] 。

研究表明,虽然掺入玻璃纤维使混凝土的流动性降低 [4] ,但玻璃纤维可以改善砂浆或混凝土的抗压强度与抗折强度 [4] [5] ,明显抑制水泥砂浆和混凝土的干燥收缩以及早期裂缝的形成和扩展 [5] ,也可有效抑制塑性收缩裂缝的形成和发展,且收缩裂纹数量会随着纤维掺量的增大而呈递减趋势 [6] [7] [8] ,从而提高砂浆早期的抗裂性能和抗冲击能力 [8] 。

基于上述性能的改善,使玻璃纤维混凝土在工程中已有应用,例如修复桥面裂缝 [9] 、现浇空心楼盖 [10] 等。但是,为制备高性能和耐久性的玻璃纤维增强水泥基材料,需要对其开展更深入的探索。本文通过试验研究了水胶比、矿物掺合料和胶凝材料用量对玻璃纤维增强砂浆性能的影响,包括抗压强度、抗折强度和微观结构,并得出了最优配比,可以为玻璃纤维增强砂浆的扩展应用提供参考依据。

2. 试验材料和试验程序

2.1. 原材料和配合比

本试验原材料中的胶凝组分包括水泥、粉煤灰、硅灰和矿粉,砂为中砂,水为当地市政供水,玻璃纤维长度为12 mm。试验配合比如表1所示。

2.2. 试验程序

玻璃纤维增强砂浆尺寸为40 mm × 40 mm × 160 mm,每组分别制备6个试件。试件制备过程:将水泥、粉煤灰、硅灰、矿粉、砂、水和玻璃纤维放入砂浆搅拌机,搅拌均匀后倒入模具,然后在砂浆振动台上振实。24 h后脱膜,分别养护至7天和28天龄期,进行强度测试和SEM微观测试。

3. 试验结果与讨论

3.1. 抗压强度

玻璃纤维增强砂浆的抗压强度如表2、图1和图2所示,通过图1可知,不同配合比的玻璃纤维增强砂浆的7天龄期抗压强度值差异很大,总体呈现先增加后下降的趋势。A1的7天抗压强度8 MPa,而A3的抗压强度则急剧增加至47.3 MPa,为7天龄期抗压强度最优值,相比A1增幅达到491.25%。

通过图2可知,玻璃纤维增强砂浆的28天龄期抗压强度变化趋势与7天强度变化一致,同样是先增加后下降,A1的28天抗压强度为13.7 MPa,A3的28天龄期抗压强度值同样最大,为65.6 MPa,相比A1增幅为378.83%。

图1和图2中玻璃纤维增强砂浆的抗压强度差异原因分析如下:一是水胶比是影响砂浆性能的重要因素,A1水胶比为0.27,在制备搅拌过程中可知该组试块新拌砂浆的工作性能最差,入模振实困难,可能造成内部结构显著缺陷较多,这是A1抗压强度最低的主要原因,而新拌A3砂浆入模成型顺畅,内部结构均匀,从而获得较高的抗压强度。但是,过高的水胶比也会影响砂浆强度的发展,这是A3后抗压强度总体降低的主要原因之一。二是胶凝材料总量因素,通常胶凝材料总量增加会使抗压强度对应增加。三是矿物掺合料合理搭配,水泥、粉煤灰、硅灰和矿粉的合理搭配会使水化反应后的砂浆胶凝组分更为密实,与砂和纤维的粘结力更强,从而使抗压性能更优。

Table 2. Test results of mortar compressive strength

表2. 砂浆抗压强度测试结果

3.2. 抗折强度

玻璃纤维增强砂浆的抗折强度如表3、图3和图4所示,通过图3和图4可知,不同配合比的玻璃纤维增强砂浆的7天和28天龄期抗折强度变化规律不如抗压强度明显,A3的7天和28天龄期抗折强度分别为4.82 MPa和5.7 MPa。不同组试块抗折强度差异的原因除3.1节对抗压强度的分析以外,还包括玻璃纤维的增强机理,玻璃纤维均匀分布在砂浆中,通过与胶凝浆体的粘结,在试块施加抗折荷载后能够阻止砂浆内部微裂缝扩展,从而起到微增强作用。

Table 3. Test results of flexural strength of mortar

表3. 砂浆抗折强度测试结果

3.3. 微观结构

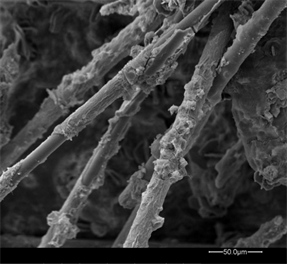

(a) A1

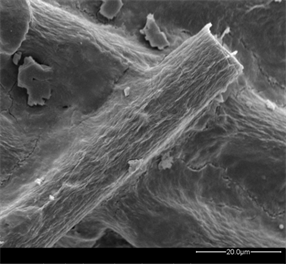

(a) A1  (b) A3

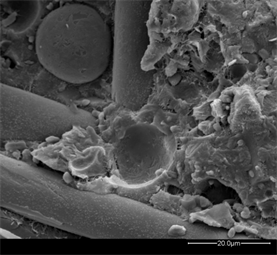

(b) A3  (c) A5

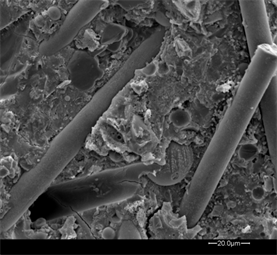

(c) A5  (d) A6

(d) A6

Figure 5. EM images

图5. SEM图像

图5为玻璃纤维增强砂浆的SEM微观形态,可以观察到,图5(a)中玻璃纤维增强砂浆结构不够致密,玻璃纤维表面包裹的砂浆的胶凝组分较少,图5(b)-(d)中,玻璃纤维在砂浆中纵横交错,形成密实的骨架结构,图5(b)中玻璃纤维与胶凝材料粘结良好,玻璃纤维被密实包裹,图5(c) (d)中可以看到未反应完的粉煤灰颗粒,展现了本研究中不同配合比砂浆强度变化的微观原因。

4. 结论

1) 水胶比、矿物掺合料和胶凝材料用量对玻璃纤维增强砂浆的抗压强度、抗折强度和微观结构性能都具有显著影响。

2) A3的强度值最优,7天和28天抗压强度47.3 MPa和65.6 MPa,7天和28天抗折强度4.82 MPa和5.7 MPa,最优配合比为:水胶比0.40,胶凝材料400 kg/m3,水泥:矿粉:硅灰:粉煤灰 = 55:15:0:30。

3) SEM分析可知,A3砂浆微观结构致密、玻璃纤维交错均匀分布在砂浆中且与胶凝组分粘结良好,这是其强度特性最优的重要因素。

基金项目

校级大学生创新训练计划项目(编号:202210225644)。

NOTES

*通讯作者。