1. 绪论

1.1. 论文研究目的意义

直线位移数据记录在相当大程度上决定着工程机械设备的功能安全、极限速度、极限位置的设计及扩展。直线位移传感器系统中,数据的实时监控是第一位的。如无法有效地解决快速、准确的数据获取与数据处理问题,其必将成为各工程领域发展中的瓶颈问题。

长期以来,直线位移数据采集的方法有:激光测距、光栅尺测距、磁栅尺测距等,具有环境要求高、价格较高、测量长度有限等缺点。

基于拉线盒系统的拉线位移传感器,利用圆周数据与直线数据转换原理,使其具有一系列新的优点:

① 一体化设计,极大的减小了安装所需空间;

② 多样化数据采集结构,满足各种不同参数需求;

③ 无易碎零件设计,在严苛振动、冲击等复杂环境下可以长期可靠运行。

随着工业现代化程度的快速发展,现代直线测量仪器进入了一个全新的时期,以拉线位移传感器为代表的直线测量设备正广泛应用于直线导轨、液压气缸、试验机、伸缩机、起重机等各个工程设备领域,如用拉线位移传感器测量叉车升举高度(图1),用于测量直线导轨系统运行速度,用于起重机运行安全监控等。

Figure 1. Forklifts that use wire displacement sensors to feedback lifting height

图1. 采用拉线位移传感器反馈升举高度的叉车

拉线位移传感器数据反馈的原理是:拉线位移传感器的线绳跟随叉车起升结构同步运行,拉线位移传感器携带的旋转编码器根据自身转角计算并反馈叉车起升结构的移动高度。

1.2. 论文研究的主要内容和主要技术指标

1.2.1. 论文研究的主要内容

按照数据反馈机理,拉线位移传感器可分为绝对值拉线位移传感器和增量式拉线位移传感器。拉线位移传感器全量程最小分辨率存在绝对位置的,称为绝对值拉线位移传感器。拉线位移传感器全量程数据为周期性数据反馈,但没有绝对位置的,称为增量式拉线位移传感器。绝对值拉线位移传感器优势在于信号反馈准确,重新上电无需重新置位等优点,缺点是价格较增量式拉线位移传感器高。

本文主要是在了解涡卷弹簧、缠线系统、出线系统的相关概念的基础上,提出一种出线、记录、反馈一体式的方案,对绝对值拉线位移传感器进行总体设计,并对各个部分的可靠性风险点进行了分析及实测,包括涡卷弹簧寿命、长期运转寿命等,并且分析了整体结构设计时应注意的问题。

1.2.2. 绝对值拉线位移传感器的的主要技术指标

1) 缠线系统:

缠线周长230 mm,缠线区域宽度10 mm,满足总出线长度3 m需求。

2) 出线系统:

出线位置与缠线中轴线间距110 mm,保证缠线区域限位与出线口夹角小于6度。

3) 涡卷弹簧:

接触型涡卷弹簧,总长4 m,厚度0.3 mm,最小输出转矩大于50 N·mm。

2. 拉线位移传感器工作原理概述

2.1. 绝对值拉线位移传感器数值转换

多圈绝对值角度编码器 [1] 根据旋转的不同圈数及角度,反馈一个绝对位置数据:

(2.1.1)

式中:P为多圈绝对值角度编码器的总分辨数量,N为单圈分辨数量,M为总分辨圈数;

拉线位移传感器的缠线系统与所配多圈绝对值角度编码器同步转动,其最小分辨率为:

(2.1.2)

式中:

为拉线位移传感器分辨率精度,D为缠线直径;

多圈绝对值角度编码器通过自身绝对数据位置,运算获得直线位移绝对长度:

(2.1.3)

式中:Li为拉线位移传感器出线的绝对长度值,Ni为多圈绝对值角度编码器根据旋转角度记录的当前单圈的分辨数量,Mi为多圈绝对值角度编码器记录的旋转圈数值。

在实际应用中,多圈绝对值角度编码器直接输出绝对长度数值,且设备在暂停、断电等情况下重启后,依然显示绝对长度数值。

2.2. 增量式拉线位移传感器数值转换

增量式旋转编码器 [2] 根据旋转的不同角度,反馈一个相对位置数据:

(2.2.1)

式中:Pi为增量式旋转编码器的相对位置据数值,N为旋转一周的分辨数据数量,

为旋转角度(小于360˚);

拉线位移传感器的缠线系统与所配增量式旋转编码器同步转动,其最小分辨率为:

(2.2.2)

式中:

为拉线位移传感器分辨率精度,D为缠线直径;

增量式旋转编码器通过自身相对数据位置,运算获得直线位移相对长度:

(2.2.3)

式中:Li为拉线位移传感器出线的相对长度值,Ni为增量式旋转编码器根据旋转角度记录的相对数据值。

在实际应用中,工程机械的上位机软件一般会通过增量式旋转编码器每旋转一周反馈一个零位信号的特征,另外增加圈数记录功能,集成增量式拉线位移传感器信号输出与自身补充的算法,获得直线位移的绝对位置。

3. 拉线位移传感器的主要构成

3.1. 拉线位移传感器基本结构

绝对值拉线位移传感器的基本组元应包括缠线系统、出线系统、涡卷弹簧及同步运行的绝对值角度编码器等。根据外形尺寸、功能需求等不同要求,可以设计成不同的结构形式:

1) 角度编码器、缠线系统、涡卷弹簧三者分布于不同腔体内的结构;

2) 缠线系统与角度编码器位于同一腔体内,涡卷弹簧位于另一腔体的结构;

3) 角度编码器、缠线系统、涡卷弹簧三者位于同一腔体内的结构(整体加外壳)。

考虑根据不同精度需求更换绝对值角度编码器、以满足不同精度需求,本设计采用绝对值角度编码器单独位于一个腔体的结构;考虑压缩整机厚度、以满足更多装配空间需求,本设计创新性的设计结构为缠线系统与涡卷弹簧位于同一腔体内;

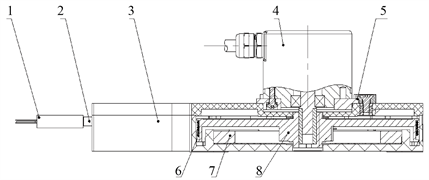

综上所述:本基于拉线盒与绝对值角度编码器的绝对值拉线位移传感器设计成缠线系统与涡卷弹簧位于同一腔体内,绝对值角度编码器位于另一腔体的结构形式(见图2)。

1. 拉出系统;2. 出线系统;3. 拉线盒壳体;4. 绝对值角度编码器;5. 连接系统;6. 线绳;7. 涡卷弹簧;8. 缠线系统

1. 拉出系统;2. 出线系统;3. 拉线盒壳体;4. 绝对值角度编码器;5. 连接系统;6. 线绳;7. 涡卷弹簧;8. 缠线系统

Figure 2. Overall structure diagram

图2. 总体结构图

所述拉出系统1,包括与工程机械移动机构固定用的拉头,防冲击作用的橡胶套,以及固定线绳的卡扣等;拉出系统1与工程机械的移动机构连接固定,工作时将拉线盒内的线绳拉出。

所述出线系统2,关键器件为陶瓷材质的出线口堵头,选择高硬度、高耐磨材质可以保证拉线位移传感器的长期运转可靠性。

所述拉线盒壳体3,是拉出系统、缠线系统、涡卷弹簧等器件的定位连接部件,也对内部线绳等器件起到保护作用。

所述绝对值角度编码器4,可根据不同参数要求选择不同的现有常规型号;本结构拉线位移传感器所用绝对值角度编码器为单圈12 bit,多圈08 bit,CANopen电气输出形式,直径50 mm,市场上较常见的规格型号;

所述连接系统5,为绝对值角度编码器与拉线盒的连接机构,包括连接法兰、固定压块、连接轴等;

所述线绳6,为长度测量关键器件,采用占用空间较小的直径0.6 mm的不锈钢绳,可以保证在较小的缠线空间内存放较长的线绳。

所述涡卷弹簧7,根据缠线系统的缠线圈数,可以预估最低工作圈数;然后通过整机尺寸限制确认弹簧盒极限尺寸;再分组对比多组展开长度与厚度数值、计算对比极限转矩大小、有效工作圈数等参数,最终确认涡卷弹簧尺寸。

所述缠线系统8,包括设置有缠线凹槽的轮盘、垫片、卡扣等;在结构尺寸限制基础上,可设定多组数据分析对比分析,再考虑装配因素,最终确认缠线系统外形尺寸。

3.2. 缠线系统设计

根据对标行业常用工程机械参数分析,3 m量程基本满足大部份中小型机械量程需求,故本结构设计出线长度参数为3 m。又根据钢丝绳厂家规格书查询,基于减小整体厚度,既减小缠线区域宽度设计理念,选择钢丝绳直径0.6 mm。

根据上述参数,设定多组缠线直径,用以分析对比缠线轮盘参数:

Table 1. Comparative analysis of parameters for entanglement systems (mm)

表1. 缠线系统参数对比分析(mm)

由表1对比可知,缠线周长300 mm时,缠线宽度4.5,考虑到本结构设计为缠线系统、涡卷弹簧在一个腔体内,且涡卷弹簧宽度数值对涡卷弹簧极限转矩影响较大,故宽度4.5太小;又因为设计考虑尽量压缩整机厚度,所以缠线周长200 mm是较合理尺寸;此时缠线轮直径63.66 mm,预计拉线盒外形边长70 mm。

进一步考虑减小整体厚度,将拉线盒外形边长设定为80 mm,此时缠线轮盘直径约73.66 mm,计算缠线周长为231.4 mm;周长因后期需要与绝对值角度编码器进行换算,最好取整,所以最终设定周长为230 mm。此时缠线圈数约13圈,缠线宽度7.8 mm,考虑装配工艺余量,缠线宽度设定为10 mm。

综上所述:缠线轮缠线周长230 mm,缠线宽度10 mm,其它外观细节在壳体设计时进一步设计优化。

3.3. 出线系统设计

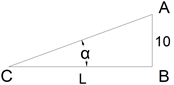

广义的出线系统,包括缠线系统部分区域、出线口堵头和拉出系统部分区域;如图3所示,缠线宽度两个端点A和B,出线口堵头受力点C,3点形成一个三角区域,该三角区域、靠近出线口C点的夹角

,对于缠线效果有绝对影响。根据类比测试,当夹角

过大时,缠线区域会发生缠线混乱、叠摞等不良问题,故理论夹角

越小越好。

Figure 3. Schematic diagram of outlet angle

图3. 出线夹角示意图

图中AB长度根据缠线系统设计确认为10 mm,图中BC长度实际为出线系统长度L、既缠线轮盘中轴线与出线堵头受力点距离;

根据上述参数,设定多组出线系统长度L:

Table 2. Comparative analysis of outgoing system parameters

表2. 出线系统参数对比分析

由表2对比可知,当出线系统长度为50 mm时,夹角

大于10度,过大不宜采用;又根据缠线系统参数设计可知拉线盒壳体边长80 mm,出线长度L为150 mm相对过长,也不宜采用;所以出线系统长度L = 100 mm是较合理尺寸。

进一步考虑减小夹角

,设定

,此时计算获得出线系统长度L = 114.3,L值取整,最终设计为L = 110 mm。

综上所述:出线系统的出线长度L = 110 mm,关键夹角

,出线堵头其它外观细节在壳体设计时进一步设计优化。

3.4. 涡卷弹簧设计

涡卷弹簧作为线绳拉出后提供回拉力矩的关键器件,设计时在空间限制的基础上,根据工作圈数需求,平衡芯轴尺寸、厚度、长度等参数,并预估极限转矩进行换算评估 [3] 。

(3.4.1)

式中:n为理论工作圈数,Ti为涡卷弹簧极限转矩,l为展开长度,E为材料弹性模量,b为涡卷弹簧宽度,h为涡卷弹簧厚度,

为材料的屈服极限,K3为根据固定形式改变的常数;

卷簧材质选择65Mn [4] ,根据已知资料,65Mn的弹性模量

,又因为

,所以65Mn的弹性模量

。此外65Mn的热处理硬度为38-60HRC,根据表3,估算抗拉强度

。

涡卷弹簧采用绞式固定,根据表4,估算固定系数

。

Table 3. Table of tensile strength of scroll springs

表3. 涡卷弹簧抗拉强度表

将上述弹性模量E、抗拉强度

、固定系数K3带入公式3.4.1,仅剩余涡卷弹簧长度l、厚度h两个变量参数。

根据常见涡卷弹簧参数,设定多组长度l和厚度h数值,带入公式3.4.1:

Table 5. Comparative analysis of scroll spring parameters

表5. 涡卷弹簧参数对比分析

根据缠线系统设计结论,实际缠线圈数为13圈,考虑预紧拉力圈数及理论工作圈数偏差,尽量选择理论工作圈数n较大值,所以表5内,h = 0.3、l = 5000,h = 0.3、l = 4000,h = 0.4、l = 5000三组数据比较合理。

根据JB/T 7366-1994《平面涡卷弹簧设计计算》推荐参数,l/h < 15000,所以排除h = 0.3、l = 5000数据。

考虑成本因素,选择用料较少的数据参数,最终设计为:涡卷弹簧展开长度l = 4000 mm,厚度h = 0.3 mm。

此外,根据缠线系统设计结果,缠线宽度为10 mm,考虑到缠线轮盘轴向预留运行间隙厚度2 mm,再考虑缠线轮盘与卷簧之间增加一个减小摩擦力作用的垫片厚度0.5,卷簧厚度设计为10 – 2 − 0.5 = 7.5 mm。

综上所述:本结构涡卷弹簧的设计参数为展开长度l = 4000 mm,厚度h = 0.3 mm,宽度7.5 mm。

4. 拉线位移传感器的可靠性分析

作为工业测量用仪器,拉线位移传感器自身的长期运转可靠性是非常重要的,针对关键器件一定要有科学的性能分析,以此来保证其良好的长期运转寿命。

4.1. 涡卷弹簧设计时应注意的问题

4.1.1. 涡卷弹簧的最小输出转矩计算

根据可靠性需求分析,涡卷弹簧的最小输出扭矩应尽可能多的大于拉线位移传感器工作时卷簧的回弹拉力,以保证涡卷弹簧的长期运转可靠性。

涡卷弹簧的最小输出转矩根据涡卷弹簧的极限转矩和最大输出转矩计算导出:

(4.1.1.1)

式中:Ti为涡卷弹簧极限转矩,b为涡卷弹簧宽度,h为涡卷弹簧厚度,

为材料抗拉强度极限;

(4.1.1.2)

式中:T2为为涡卷弹簧最大输出转矩,K3为根据固定形式变化的固定系数;

(4.1.1.3)

式中:T1为涡卷弹簧最小输出转矩;

本结构涡卷弹簧,宽度b = 7.5 mm,厚度h = 0.3 mm,材料抗拉强度约1600 N/mm2,涡卷弹簧采用绞式固定、K3取极小值0.65 (表4);

综上计算,本结构涡卷弹簧最小输出转矩

。

又根据力矩公式 [5] :

(4.1.1.4)

式中:M为力矩,F为拉力,d为外力作用点与转动轴线的距离;

涡卷弹簧通过靠近轴心的内勾与缠线系统对应切槽配合固定,内勾与切槽受力点与卷簧轴心距离,就是式中外力作用点与转动轴线的距离d;考虑转接系统转接轴直径后,本结构缠线系统上述切槽与轴心距离为6到9 mm;又根据市场同类产品数据查询分析,3 m量程的回弹拉力数据 < 5 N;所以涡卷弹簧回弹拉力产生力矩极大值为:

。

综上所述:

(58.5 > 45),本结构涡卷弹簧满足本结构拉线位移传感器的使用要求。

所列有关计算式很多为近似值,结果与实际情况有一定误差,对于精度要求较高的涡卷弹簧,应进行修正。

4.1.2. 涡卷弹簧有效工作圈数计算

根据功能需求分析,涡卷弹簧的有效工作圈数要大于拉线位移传感器的缠线圈数,并预留增加预紧力的圈数;

(4.1.2.1)

式中:n1为涡卷弹簧置于盒体内、未加转矩时圈数,D2为接触式弹簧盒内径;

(4.1.2.2)

式中:n2为接触式涡卷弹簧卷紧在芯轴上的圈数,d1为芯轴直径;

(4.1.2.3)

式中:n为弹簧有效工作圈数,K4为根据d1/h计算得出的有效系数(详见图4);

本结构拉线位移传感器,涡卷弹簧盒内径

,芯轴直径

;本结构涡卷弹簧,宽度b = 7.5 mm,厚度h = 0.3 mm;有效系数 K4根据计算选择数值为0.92;

综上计算,本结构涡卷弹簧有效工作圈数n ≈ 16.2圈。

(4.1.2.3)

式中N为拉线位移传感器内部缠线圈数,L为拉线位移传感器出线长度,C为拉线位移传感器缠线系统周长;

本结构拉线位移传感器出线长度L = 3000 mm,缠线系统周长C = 230 mm,所以缠线圈数N = 3000/230 ≈ 13圈;

综上所述,n > N (16.2 > 13),本结构涡卷弹簧满足本结构拉线位移传感器的使用要求。

4.2. 影响可靠性的因素及处理办法

4.2.1. 涡卷弹簧寿命

涡卷弹簧作为拉线位移传感器的关键器件,其寿命直接决定了拉线位移传感器的长期运转可靠性。

影响涡卷弹簧疲劳寿命的因素较多,且其结构复杂,工作时应力变化较大,故很难计算;但可从以下几个方面分析、延长其疲劳寿命:

A. 涡卷弹簧表面质量

涡卷弹簧表面应光滑,无锐角,不允许有明显的毛刺等缺陷。

B. 涡卷弹簧外观质量

涡卷弹簧各圈应过渡均匀,不允许有明显的凹凸波浪形状。

C. 涡卷弹簧扭矩指标

涡卷弹簧理论极限扭矩应大于拉线位移传感器工作时卷簧的回弹拉力,且差值越大越好。

D. 涡卷弹簧工作圈数指标

涡卷弹簧有效工作圈数应大于拉线位移传感器的缠线圈数,且差值越大越好。

E. 涡卷弹簧宽度指标

涡卷弹簧宽度数值对于极限扭矩影响较大,在设计空间限制基础上,宽度数值越大越好。

F. 材料疲劳寿命指标

可根据材料的应力–寿命曲线,既σ-N曲线,分析估算涡卷弹簧的疲劳寿命;材料应力–寿命曲线是通过标准试样试验获得、以应力为纵坐标、以寿命次数为横坐标的曲线;

图中

为最大应力值,

为持久应力极限、既接近材料理论无限寿命的应力值。

钢材的应力–寿命曲线如图5,右侧为一条水平渐近线;理论使用寿命位于N1和N2之间;一般取

次,

次。

涡卷弹簧寿命分析的变量参数很多,无法精确计算,上述提高涡卷弹簧寿命的计算、分析方法仅供参考,实际还需以实际测量获取较为准确的寿命数据。

4.2.2. 出线系统材料选择

出线系统是线绳在缠线系统与线绳拉出系统之间的连接部分,由于线绳在缠线系统的分布具有一定宽度,而拉线位移传感器在工作时,线绳随拉出系统是沿一固定轴线做反复伸缩运动,所以线绳在拉出系统与缠线系统之间存在一个变量夹角,自然状态下线绳就会施加给出线系统一定压力;又因为线绳考虑自身的长期使用可靠性、材质一般为硬度较高的不锈钢材质,在拉线位移传感器高速工作状态下,线绳对出线系统会产生类似走丝机的切割效果,现有拉线位移传感器的运行速度普遍大于等于1 m/s,而慢走丝机的运行速度约0.2 m/s,所以出线系统,特别是缠线系统与拉出系统夹角拐点处,材质硬度一定要高。

Table 6. Hardness table of commonly used ceramic materials

表6. 常用陶瓷材质硬度表

通过已知材料获悉(表6):常规不锈钢莫氏硬度约5.5,常用陶瓷材料莫氏硬度约8~9,陶瓷材质硬度较金属高 [6] ,可知陶瓷材质较更适合用于拉线位移传感器出线系统的选材。

工程用陶瓷零件加工工艺复杂、价格高,出于成本考虑,在牺牲一定长期运转可靠性性能的前提下,可选择工程塑料材质替代,很多加玻纤的工程塑料硬度可以达到不锈钢金属的硬度标准。

4.3. 长期运转可靠性验证测试

拉线位移传感器的可靠性,既长期运转寿命,通过对关键器件的选材、计算、分析,仅可获得范围较大的估算值,此外在理论细节上尽可能的提高了寿命上限,但由于实际生产当中,如工艺优良、材质合金比例、环境影响等因素的存在,拉线位移传感器长期运转可靠性,还需要实际测试验证。

基于本文设计结构的拉线位移传感器,针对多台原理样机进行了长期运转可靠性测试 [7] :在运行速度1 m/s、运行加速度 ≥ 10 m/s2、全量程反复伸缩运行的参数条件下,反复伸缩运行次数大于百万次后,依然可以正常运行;此外,在运行次数达到百万次后,陶瓷材质的出线系统保持了较好的外观质量,但高强度工程塑料材质的出线系统存在一定深度的切割损伤。

5. 结论

随者科学技术的发展,工程机械产业链的不断扩宽,越来越多的工程设备增加了位置、速度、加速度等参数的测量需求。拉线位移传感器的出现恰好为众多工程设备提供了一种体积小、可靠性强、精度高的配套设备。因此拉线位移传感器得到了广泛的应用。基于拉线盒系统的拉线位移传感器在工程任务中起着不可或缺的作用。

本文提出了一种工程机械用的直线测量、检测方案,对基于拉线盒系统的拉线位移传感器进行了总体设计,并对各个部分的可靠性风险点进行了分析及实测,得到了该装置的长期运转可靠性数据,证明本人所研究的总体设计能够满足实际测量需要。

由于时间与客观实验条件的限制,工作有许多需要进一步研究的地方,长期运转可靠性还需要通过工艺、材质等研究,进一步验证和完善。