1. 引言

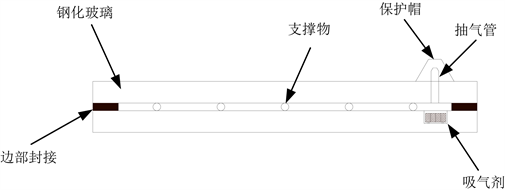

随着时代的发展,玻璃制品在我们生活中运用越来越广泛。无论是电子屏幕、建筑门窗,还是汽车、飞行器等,都少不了玻璃制品的身影,玻璃制品在众多领域均发挥出了它的作用。在建筑领域中,玻璃能够为室内引入更多的自然光,在一定程度上降低了电能消耗。但由于普通玻璃热阻小,不利于夏季与冬季的隔热、保温,因此又造成了多余的能源能耗 [1] 。为解决该问题,悉尼大学应用物理系教授Collins与唐健正教授于1989年在普通玻璃的基础上研制出符合节能环保要求的真空玻璃 [2] ;在2016年,我国玻璃深加工企业更进一步的在真空玻璃的基础上研制出了安全性能更高的钢化真空玻璃 [3] 。钢化真空玻璃作为具有安全性能的绿色保温节能玻璃制品,它包括上下两层钢化玻璃基板,在两个基板之间用微小的支撑物将其隔开来保持一定距离,上下玻璃板的边缘由封接材料进行封接并在内部形成密闭空间,将内部密闭空间抽真空后进行密封即可形成钢化真空玻璃,是比较新型的安全节能材料 [4] 。钢化真空玻璃结构如图1所示。因其保温性能比一般玻璃好,它在我国范围内被大量推广,特别是昼夜温差较大的区域。但钢化真空玻璃目前的生产技术尚不完善,比如对于封接层的封接方式、支撑物的布放以及排列方式等问题,在一定程度上制约了该行业的发展 [5] 。当钢化真空玻璃被用于温差环境中时,其面临的问题之一是在温差环境中是否具备较高的安全性与可靠性。在这种情况下,许多科研工作者被钢化真空玻璃这个行业所吸引,以期望能够在这个行业中能够有更多的发现 [6] [7] [8] 。

近年来,人们已经广泛地研究了支撑物设计过程中所涉及的力学理论 [9] ,分析了支撑物排列方式及其变形和应力分布规律,但关于在温差作用下钢化真空玻璃支撑区域的应力分析和热变形研究在国内外鲜有报道。处于温差环境中的钢化真空玻璃因其结构特殊,致使玻璃两侧具有较大的温度差 [10] [11] [12] 。由于钢化真空玻璃受力时支撑区域的情况复杂,理论计算需要大量工作,且得到的结果并不一定准确 [13] 。为了研究其在温差环境中服役的安全性与可靠性,利用ANSYS模拟钢化真空玻璃在温差作用下发生的变形,并对其结果进行分析,然后使用试验设备来对钢化真空玻璃中支撑物的状态进行检测,并在试验结束后使用TS400型号显微镜对钢化真空玻璃样品的中心区域支撑物和边缘区域支撑物进行检测,可以方便直观的得到试验结果,便于对支撑物状态进行分析,为钢化真空玻璃的发展和推广提供一些可靠的依据。

Figure 1. Structural drawing of tempered vacuum glass

图1. 钢化真空玻璃结构图

2. 温差作用下钢化真空玻璃变形计算

2.1. 钢化真空玻璃球面弯曲曲率计算

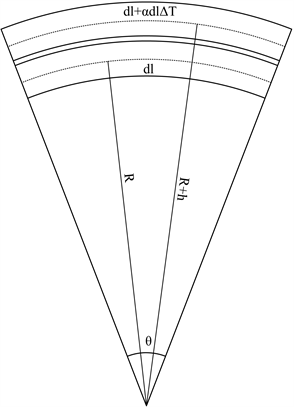

在温差环境中且没有四周的支撑槽口约束时,钢化真空玻璃会发生自由变形。当其处于静止状态下时,该变形可等效为一个曲率半径处处相等的曲面。温差环境中钢化真空玻璃变形状况图如图2所示。

Figure 2. Deformation diagram of tempered vacuum glass in temperature difference environment

图2. 温差环境中钢化真空玻璃变形图

受温差作用的钢化真空玻璃在某方向上的单位长度的变形协调满足如下关系:

(1)

上式可简化为:

(2)

上式中h为单层钢化玻璃的厚度,

为钢化玻璃的泊松比,

为钢化真空玻璃两侧的温差,

为钢化玻璃基片的线膨胀系数。

由式(2)可以看出,当钢化真空玻璃在温差环境中发生曲面弯曲时,其曲率半径的大小与三个因素有关,即钢化玻璃的线膨胀系数、厚度与钢化真空玻璃两侧的温差,长度和宽度尺寸对其无影响。

2.2. 钢化真空玻璃弯曲挠度计算

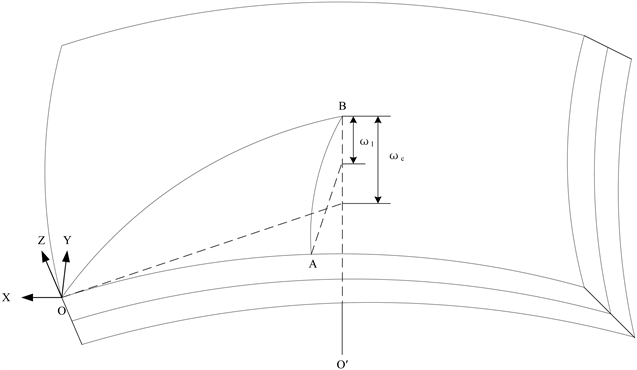

在温差环境中,安装在门窗幕墙上的钢化真空玻璃从初始平面变为球形表面,其周围的直线变成弓形曲线。如果球面的弯曲挠度和边缘的弯曲挠度太大,则将不利于钢化真空玻璃的正常使用,温差环境中钢化真空玻璃的球面弯曲变形状况图如图3所示。

Figure 3. Spherical bending deformation of tempered vacuum glass in temperature difference environment

图3. 温差环境中钢化真空玻璃的球面弯曲变形状况图

设钢化真空玻璃长边长为m,短边长为n,且无其它环境因素所引起的钢化真空玻璃的形变,从图3中的几何关系可知,图中弧长OB的长度为:

(3)

弧长AB的长度为:

(4)

则其球面弯曲挠度公式为:

(5)

边缘弯曲挠度公式为:

(6)

由式(5)和式(6)可以看出,钢化真空玻璃在温差环境中所产生的球面弯曲挠度和边缘弯曲挠度,与三个因素有关,即玻璃的长、宽和弯曲半径。

3. 温差作用下钢化真空玻璃支撑物传热特性与仿真分析

3.1. 支撑物的固体导热

支撑物与玻璃平面接触,在大气压作用下,支撑物长期处于高压环境下,与钢化玻璃基片密切接触,这直接导致支撑物与玻璃之间产生的传热阻值是零。

由傅立叶定理推导出支撑物导热量公式为:

(7)

式中:

为封接材料导热系数;

——封接材料的表面积总和;

——封接层的厚度;

——支撑物的传热系数;

——玻璃与支撑物接触的面积总和;

——支撑物的高度;

,

——两边玻璃板内外侧温度。

则钢化真空玻璃一个单元面积上的热通量是:

(8)

式中A为钢化真空玻璃的一个单元面积。

3.2. 钢化真空玻璃模型的建立

本文使用UG来创建仿真模型。模型中玻璃板的长为500 mm,宽为500 mm,厚度为5 mm,支撑物为圆柱形,高度为0.3 mm,直径为0.3 mm,排布方式为正方形,布放间距60 mm,封接层厚度为0.3 mm,宽度为7 mm。

3.3. 材料的参数选取

由相关工作人员总结出的数据以及查阅相关文献可知,钢化真空玻璃各部分的参数如表1所示。

Table 1. Material property parameters

表1. 材料属性参数

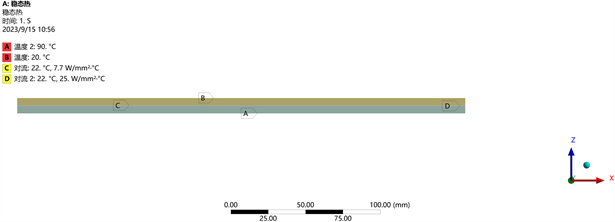

3.4. 温差设定

本文通过ANSYS进行仿真,设定钢化真空玻璃一侧温度为20℃,另一侧为90℃,钢化真空玻璃模型施加温度图如图4所示。模拟温差为70℃环境中钢化真空玻璃两侧温度的分布情况,通过仿真结果可以看出钢化真空玻璃的变形区域以及变形量的大小,并以此为依据来判断钢化真空玻璃在较高温差环境中服役时是否具备安全性与可靠性。

Figure 4. Temperature distribution diagram of tempered vacuum glass model

图4. 钢化真空玻璃模型温度分布图

3.5. 温差作用下钢化真空玻璃变形分析

如图4所示,在钢化真空玻璃模型的上表面施加温度为20℃,在模型下表面施加温度为90℃,对模型四周施加固定约束来模拟钢化真空玻璃在安装后受到支撑槽口对其的约束。经过计算机处理后,得出模型的整体变形分布云图如图5所示。

Figure 5. Overall thermal deformation nephogram

图5. 整体变形云图

图5所示为钢化真空玻璃从20℃到90℃温度整体热变形情况。从图5左侧数值中可以看到,钢化真空玻璃在70℃温差环境下发生了一定程度的变形,其变形最小值为0 mm,最大值为0.0020903 mm,均不大于破坏变形极限。由此可见,即便是在较大温差环境下,钢化真空玻璃依然能够保持较高的安全性与可靠性。

4. 温差变形对钢化真空玻璃支撑物影响检测

钢化真空玻璃抽气密封后内部为真空状态,故其保温性能良好。在钢化真空玻璃实际安装后,其两个玻璃基片往往会处于不同的温度环境中,以至于无法忽视较高温差对其的影响。当钢化真空玻璃反复在温差作用下发生自由变形时,其内部微小支撑物的位置可能会随着钢化真空玻璃的变形而发生位移或变形,从而改变钢化真空玻璃的局部受力状况。这使得迫切需要用试验来分析在温差环境影响下的钢化真空玻璃中支撑物的状态。本文采取冷热循环试验来对钢化真空玻璃中支撑物的状态进行分析。

4.1. 试验方法

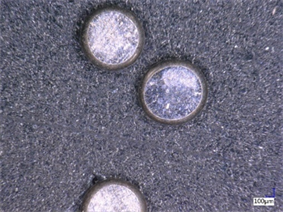

根据对钢化真空玻璃在温差作用下进行研究,本文采用的试验样片中玻璃板的长为500 mm,宽为500 mm,厚度为5 mm,支撑物为圆柱形,高度为0.3 mm,直径为0.3 mm,支撑物在TS004型号工业显微镜下观察图如图6所示,排布方式为正方形,排布间距为60 mm,封接层宽度为7 mm,厚度为0.3 mm。通过模拟在温差的连续变化下检验钢化真空玻璃的支撑物力学性能。玻璃试验样片如图7所示。

Figure 6. Observation of pillar under TS004 industrial microscope

图6. 支撑物在TS004型号工业显微镜下观察图

组建冷热循环试验台,由控制区、散热风扇、隔热垫、加热板组成,用于模拟钢化真空玻璃在服役过程中所处的温差环境,控制区通过控制钢化真空玻璃上下两层玻璃表面的升温和降温速率,来达到控制加热与散热时间的目的。计算机控制区如图8所示。

设置试验台中加热板的最大加热温度为90℃,加热最大温差为70℃,由于温差幅度过大,为避免钢化真空玻璃与加热板直接接触的位置造成破坏,应在该位置放置5 mm的隔热垫进行保护。在本次实验中,加热所需时间为20 min,保温所需时间为20 min,散热所需时间为20 min。共进行500小时的冷热循环试验。

4.2. 试验结果及显微结构分析

由于支撑物尺寸非常微小,目视观察并不能发现支撑物的微观变化。因此,在冷热循环试验结束后,使用TS004型号工业显微镜对钢化真空玻璃样片中心区域支撑物和边缘区域的支撑物进行检测。玻璃样片中间部位支撑物如图9所示,玻璃样片边缘部位支撑物如图10所示。

Figure 9. Pillar in the middle of glass sample

图9. 玻璃样片中间部位支撑物

从图中可以看出在温差作用下,支撑物基本无变形,但会相对钢化真空玻璃发生轴向位移,而且中间部位支撑物的轴向位移略大于边缘部分支撑物,中间部位支撑区域和边缘部位支撑区域也出现了轻微变形,且中间部位支撑区域的变形程度大于边缘部位支撑区域的变形。经分析,产生上述结果的原因是在不断加热、保温与冷却过程中,钢化真空玻璃不断的发生变形与复原,因钢化真空玻璃中心部位比边缘部位变形程度大,导致中间部位支撑物的轴向位移比边缘部位支撑物的大,在较大程度上改变了钢化真空玻璃中间部位支撑区域的受力状态,进而导致了支撑物发生轻微移动与支撑区域发生轻微变形的情况。由于放大200倍的缘故,此情况对钢化真空玻璃基片影响可以忽略不计。检测结果表明,通过冷热循环试验模拟室外温差环境,对钢化真空玻璃支撑物进行检测发现,钢化真空玻璃支撑物在温差作用下满足其力学特性要求。

5. 结论

1) 根据理论分析了钢化真空玻璃在温差环境中的曲面变形及其影响因素,结果得出,影响其曲率半径大小的因素为钢化玻璃的线膨胀系数、钢化真空玻璃两侧的温度差以及单层钢化玻璃的厚度。钢化真空玻璃边缘弯曲挠度与球面弯曲挠度仅与玻璃的弯曲半径、宽度和长度有关,在长边中点处产生最大边缘弯曲挠度。

2) 基于热分析理论对支撑物固体导热进行分析,利用仿真软件来模拟钢化真空玻璃在温差作用下发生的热变形。从仿真结果中可以看出,钢化真空玻璃的变形小于失效极限值。据此可知,即便是在较大温差环境下,钢化真空玻璃依然能够保持较高的安全性与可靠性。

3) 使用试验设备对钢化真空玻璃样品进行冷热循环试验,并在试验结束后使用显微镜对钢化真空玻璃样品的中心支撑物和边缘支撑物进行检测。检测结果表明,在钢化真空玻璃受到温差作用后支撑物基本上无变形,且其产生的微小位移和支撑区域产生的轻微变形基本上可以忽略不计,即支撑物能够有效克服钢化真空玻璃在温差作用下所产生的弯曲变形,满足其力学特性要求。

基金项目

河南省创新示范专项资助项目(191110211600);河南省高等学校重点科研项目计划(19A460020)。