1. 引言

石英晶体,由于其振荡频率稳定被广泛地应用于信息工程中,随着电子产业发展,手机、平板电视、蓝牙产品、电脑、笔记本、PDA、数码相机等产品连续多年保持了稳定增长的趋势。在更广阔的高科技领域如智能系统、生物技术、RFID识别系统、平板显示系统、多网融合设备等热门行业,高精度石英晶体谐振器作为核心元件也有着极为重要的前景 [1] 。

石英晶体振荡器受自身材质的影响,使用过程中存在频率随温度变化出现漂移的现象 [2] 。为了抑制这种由温度引起的频率漂移现象,衍生出了很多技术,其中温度补偿石英晶体振荡器(TCXO)使用最为广泛 [2] 。

温度补偿石英晶体振荡器的温度补偿需要对不同温度下的电性能参数进行拟合,再对其进行补偿,需要使用试验箱对其进行温度试验,温度试验箱的温度稳定性等性能对拟合结果有着较大的影响,对温度试验箱进行温度场与流场仿真有助于优化设备结构,增强设备性能。刘强 [3] 针对锂电池温度试验要求,对高低温环境试验箱各系统进行了设计并仿真,结果表明,仿真理论完全可以预测高低温环境试验箱的温度场均匀性。郑晓腾等 [4] 对1000 L高低温试验箱进行了速度场测试实验和数值模拟。结果表明模拟值与实验值整体趋势基本吻合,平均相对误差在15%在右。数值模拟显示,高低温试验箱内会存在明显的回旋涡流现象,近内壁处风速大,中间区风速小。李毅华等 [5] 发现高低温试验箱内部循环风速的大小对试验区的温度变化速率和温度场均匀性有着关键性作用,为了提高温变速率和温度场的均匀性,以内箱体积576 L的高低温试验箱作为研究对象,通过数值模拟分析6种送风方案(送风风速依次为1、2、3、4、5、6 m/s)下试验箱内试验区的温变速率、温度场并计算分析能量利用系数,并最终确定了效果最好的送风方案。

现阶段市面上的温度试验机一般为独立箱式结构,使用空气压缩机进行加热,由室温逐渐加热至特定温度,待温度稳定后进行测量,再加热至特定温度,这种模式耗时较长,效率低下,且没有自动上下料结构,只能由人工进行上下料,降低了测试效率,本研究中的温度试验机,使用多温区的模式,每台设备仅负责特定的温度点,完成此温度点测试后,由流转机构送入下一温度点进行测试,相较于传统模式,提高了生产效率。

2. 结构设计

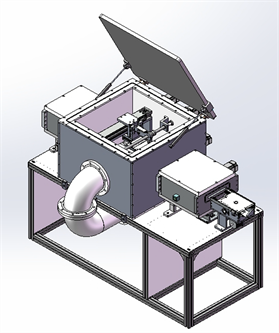

本文研究的温度测试机主要由进料口传送装置、传送仓、热风循环装置和工作仓组成。传送仓和工作仓为密封结构,由密封门进行开闭,内仓与外仓间填充保温材料,内外仓均由6061铝合金构成,设备整体结构如图1所示。

Figure 1. Three-dimensional diagram of temperature testing machine

图1. 温度试验机三维图

3. 仿真分析

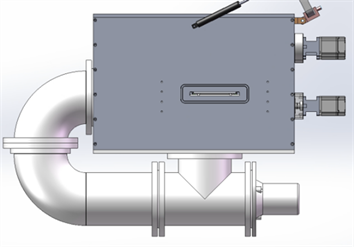

为了观测本设备工作状态下的流场情况、其他结构的温度分布及模具的温升情况,模具即图3所示高亮区域,对工作仓进行流场和温度场仿真,由于本设备结构复杂,且其他部分无需进行温度场和流场仿真,所以仅对必要部分进行仿真,即图2所示温度试验区,设备在工作状态为:热风由热风循环结构从下方向上吹出,再由侧面回到管道,依此条件进行仿真。

Figure 2. Heating structure of temperature testing machine

图2. 温度试验机加热结构图

Figure 3. Internal structure diagram of temperature testing machine

图3. 温度试验机内部结构图

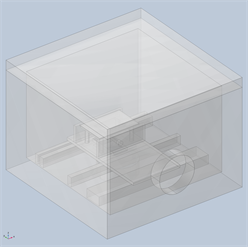

3.1. 有限元建模建立

由于工作仓结构复杂,导入有限元仿真软件后所需计算资源过大,且划分的网格质量较差,故简化模型,在保证工作条件的情况下,删除无关结构,如传送仓及进料装置,仅保留工作仓,工作仓也进行了相应的简化,删除了如外部电机、齿轮和探针模块等结构,热风循环结构简化为“入口”与“出口”,简化后的模型如图4所示,各部分材料见表1。

Figure 4. Simplification of finite element simulation model

图4. 有限元仿真模型简化

Table 1. Component information table

表1. 部件信息表

注:以上数据为20℃ 1个标准大气压下的数据。

3.2. 设定工作条件、划分网格

3.2.1. 工作条件

仓体外部保温层为硅酸铝板,热风由下方入口流入,从侧面出口流出,风速为2 m/s,环境温度为23℃,热风加热功率为200 w,工作状态下热风与模具温度条件见表2:

Table 2. Temperature table under working conditions

表2. 工况温度表

工作仓温度达到设定值后,由热风循环将模具温度升至设定值。

3.2.2. 划分网格

简化后的模型为装配体,该装配体结构划分后的网格共有104,077个单元,有限元模型的网格划分如图5所示。

3.3. 数值计算方法

其中T为温度,单位K;t为时间,单位s;ρ为密度,单位kg/m³;cp为定压比热容,单位J/(kg·K);k为热导率,单位W/(m·K);Q为热源项,单位W。

3.4. 仿真结果分析

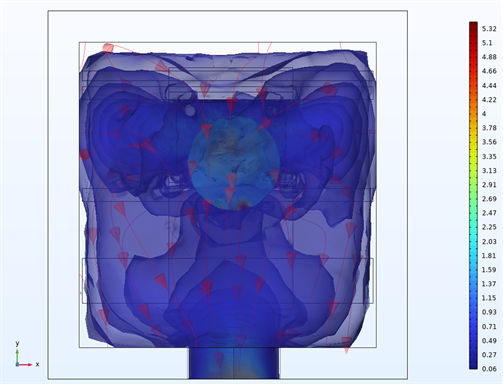

3.4.1. 流场仿真分析

图6、图7为2 m/s条件下流场的流速与流向图:

Figure 6. Velocity and flow chart of YZ direction flow field

图6. YZ方向流场流速与流向图

Figure 7. Velocity and flow chart of XY direction flow field

图7. XY方向流场流速与流向图

从仿真结果可以看出,在入口和出口流速较高,仓体内部流速较低,从流线方向可以看出,仓体中气流为湍流,在湍流状态下,流体会形成涡流和涡旋结构,使得流动区域的有效传热面积相对增大,湍流热风与模具进行强制换热,相较于层流,可以更快地将温度加热至设定值。

3.4.2. 模具内部切面温度场仿真分析

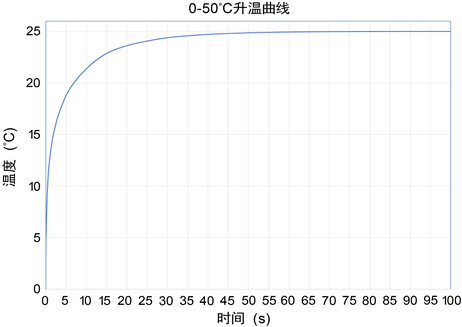

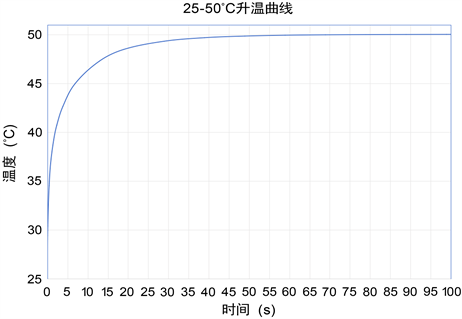

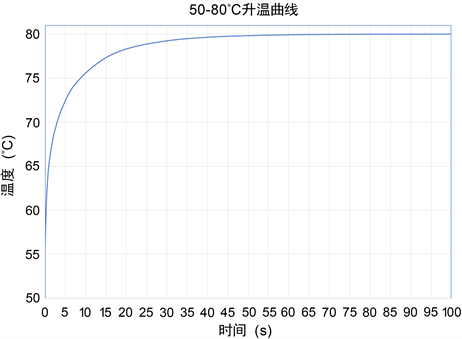

模具升温情况分析:温度场分为0℃~25℃,25℃~50℃,50℃~80℃三组。

以下为模具内部切面平均温度升温曲线。切面位置如图8所示,图9、图10和图11为三种工况下的升温曲线。

Figure 8. Mold temperature measurement interface

图8. 模具温度测量界面

Figure 9. Temperature rise curve at 0˚C~25˚C

图9. 0℃~25℃工况升温曲线

Figure 10. Temperature rise curve at 25˚C~50˚C

图10. 25℃~50℃工况升温曲线

Figure 11. Temperature rise curve at 50˚C~80˚C

图11. 50℃~80℃工况升温曲线

以上三组仿真条件中,除温度条件外其他均相等,可以观察到,三种工况温度到达设定温度的时间均为50 s左右,60 s后温度达到稳定状态。

根据公式进行估算

其中:m为物体的质量,单位:kg;c为物体的热容,单位:J/(kg·℃);ΔT为温度变化,单位:℃;t为升温时间,单位:s;P为热功率,单位:W。

在以上三种工况的计算中,0℃~25℃工况和25℃~50℃工况参数均相同,50℃~80℃工况除ΔT外均相同,所以以上三组温升曲线较为接近,与仿真结果相符。

3.4.3. 稳定状态下设备温度场分析

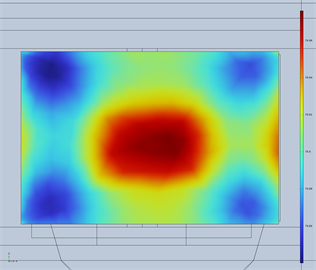

以下温度分布图为设备内部切割面温度不再明显变化时的数据,采用的切割面如图12所示,图13、图14和图15为三种工况稳定时的温度分布图。

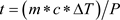

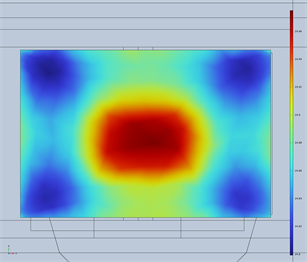

Figure 13. Profile temperature distribution at 0˚C~25˚C

图13. 0℃~25℃工况剖面温度分布图

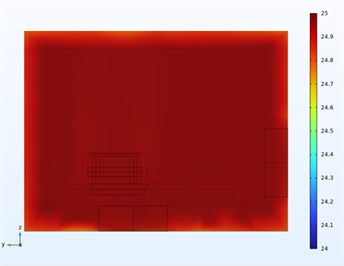

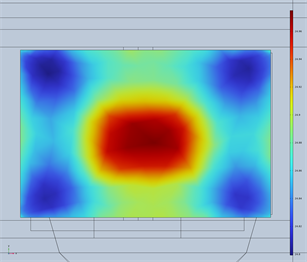

Figure 14. Profile temperature distribution at 25˚C~50˚C

图14. 25℃~50℃工况剖面温度分布图

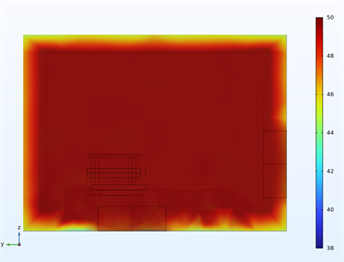

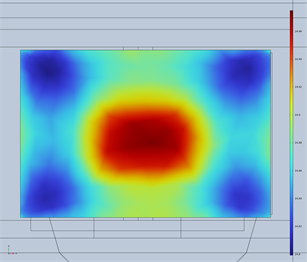

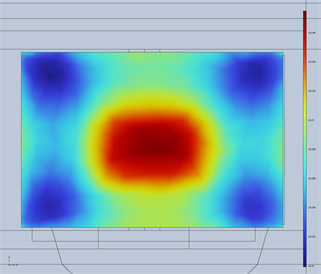

Figure 15. Profile temperature distribution at 50˚C~80˚C

图15. 50℃~80℃工况剖面温度分布图

设备温度稳定后,设备内部温度均达到设定温度,且温度分布均匀,保温层上温度变化较大,0℃~25℃工况和25℃~50℃工况下,表面温度较为乐观,但50℃~80℃工况时表面温度较高,实际生产中可通过加厚保温层降低表面温度。

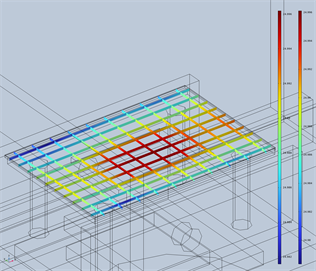

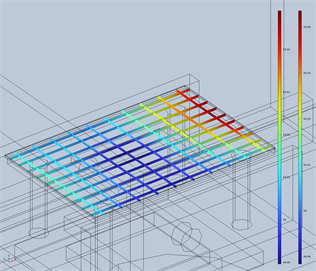

3.4.4. 模具内部切面温度分析

图16、图17和图18是三组工况中模具内部切面最低处温度达到设定温度−0.2℃时的温度分布图,图19、图20和图21是三组工况在第100 s时的温度分布图。

Figure 16. Temperature distribution at the section of 0˚C~25˚C at 53.5 s

图16. 第53.5 s时0℃~25℃工况切面温度分布图

Figure 17. Temperature distribution at the section of 0˚C~25˚C at 100 s

图17. 第100 s时0℃~25℃工况切面温度分布图

Figure 18. Temperature distribution at the section of 25˚C~50˚C at 53.5 s

图18. 第53.5 s时25℃~50℃工况切面温度分布图

Figure 19. Temperature distribution at the section of 25˚C~50˚C at 100 s

图19. 第100 s时25℃~50℃工况切面温度分布图

Figure 20. Temperature distribution at the section of 50˚C~80˚C at 53.5 s

图20. 第53.5 s时50℃~80℃工况切面温度分布图

Figure 21. Temperature distribution at the section of 50˚C~80˚C at 100 s

图21. 第100 s时50℃~80℃工况切面温度分布图

从模具切面温度分布图可以看出,热风直接作用在模具上的部分,温度较之与底座贴合的部分高,这是因为模具的加入破坏了底座与仓内的温度平衡,底座的热量传递至模具,而热风却无法及时将热量传递进底座,如图17,图19,图21所示,随着热风循环的继续,一段时间后底座及模具的温度将会与仓体温度达到平衡。

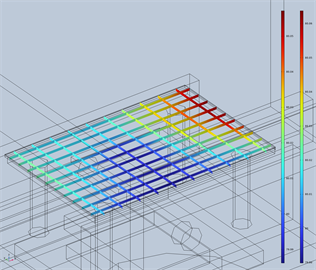

Figure 22. Temperature distribution diagram of height direction section at 0˚C~25˚C for 100s

图22. 第100 s时0℃~25℃工况高度方向切面温度分布图

Figure 23. Temperature distribution diagram of height direction section at 25˚C~50˚C for 100s

图23. 第100 s时25℃~50℃工况高度方向切面温度分布图

Figure 24. Temperature distribution diagram of height direction section at 50˚C~80˚C for 100s

图24. 第100 s时50℃~80℃工况高度方向切面温度分布图

图22、图23和图24为三种工况的切面温度分布图,通过切面温度分布图可以看出,模具在厚度方向上的温度分布与切面温度分布较为一致,温度最大值与最小值之差较小,温度分布均匀性较好,主要是因为模具厚度较薄,仅有2.3 mm,热量可以迅速地从底部传导至上部。

4. 总结

本文设计了一种石英晶体振荡器高温区温度试验机,对其内部设计进行了简单的介绍,通过有限元分析软件对设计的石英晶体振荡器高温区温度试验机模型进行简化并仿真,针对热风循环加热结构的加热效果进行流体仿真与传热仿真,主要研究内容为设备工作仓流场仿真,工作仓内温度场仿真及模具温度分析,得出以下结论:

a) 较之市面上的高温试验机使用空气压缩机逐点升温的模式,本设备使用热风循环加热模式,工作仓内的模具升温速度更快,60 s左右即可达到设定温度,且温度均匀稳定,提高了生产效率。

b) 较之市面上的高温试验机一个仓体完成多个温度点升温的加热模式,本设备使用组合式多温区结构不仅加热速度快,还可以组合为流水线模式,无需人工参与,工作效率更高。

c) 本设备可对电子元件的电性能参数进行全检,提高了元件的良品率,降低了生产成本。

d) 本文对设备在自然工作情况下的设备外壳温度进行仿真,以指导实际生产。