1. 引言

当前,常用的对钢结构桥梁无损检测方法有超声检测、射线检测和磁粉检测等方法。其中,超声检测因其检测范围大、检测灵敏度高、检测速度快、对身体无害等优点正逐渐成为无损检测方法的首选。利用焊缝缺陷图像进行深度学习识别已经取得了很好的效果,但利用深度学习来辅助超声无损检测还有很大的进步空间,主要是因为超声检测回波信号具有步长大、多模态、多峰分布等特点,利用神经网络识别容易出现梯度消失的情况。在选择识别分类网络的问题上,一般在训练测试之前是没法判断某个网络识别性能优劣性的,最终的性能评定需要训练测试的速度快、占用的网络资源尽量少,又要求有较高达识别准确率 [1] [2] [3] 的网络。

陈艳菲等 [4] 基于MobileNet网络使用迁移学习解决传统卷积神经网络对计算资源要求高的问题,同时引入残差结构和激活函数解决网络中出现的退化问题和权重参数更新失效问题,在与传统AlexNet和VGG等网络进行对比,发现该方法在识别性能方面有着显著提高。陈立潮等 [5] 使用一种渐进式卷积神经网络对焊缝缺陷进行识别,这种网络以采用相同大小特征图的方法来避免重要特征遗漏,先以少量样本为基数进行训练随后在成倍增加训练样本数量,最终识别准确率达到98%。余泽禹等 [6] 通过引入特殊标准化方法和全连接隐含层对超声检测数据进行增强,再根据改进的LSTM-FCN模型并引入门函数,来克服超声检测数据的复杂性,并将这些数据作为输入使得网络对各类型缺陷的综合正确识别率高于95.6%。

在卷积网络性能评估方面,一般采用网络识别的综合准确率或通过计算精确率、召回率等方法对网络性能进行评价,Nauman等 [7] 通过识别的平均准确率来对网络在不同信噪比情况下的识别性能进行评价。这种评估方法避免了数据不平衡时准确率被过高估计的情况,可以为不同网络性能性能的比较提供参考。

本文设计并焊制70个带焊缝缺陷的T型管节点试件,用超声探伤仪进行超声检测,采集的超声回波信号图像用于卷积神经网络的训练、验证和测试;设计并焊制18个对接钢板试件、25个对接钢管试件进行超声检测后采集的超声回波信号图像用于测试集成深度学习模型的泛化能力。建立超声检测回波信号图像的数据集作为网络训练、验证和测试的对象。同时建立超声回波信号图像与气孔、夹渣、未焊透和未熔合四种焊缝缺陷类型的一一对应关系。调整卷积神经网络MobileNet-v2的结构层、参数和权重,利用训练集数据对四种卷积神经网络进行训练和测试,得到其平均识别准确率并计算识别精确率和召回率,作为调整后卷积神经网络识别性能的评价指标。

2. 数据集建立

2.1. 试件设计与加工

设计试件类型包括T型管节点、钢板二类,其中T型管节点是研究主体,见表1和图1、图2。对T型管节点超声检测信号图像采集是为了卷积神经网络的训练、验证和测试;钢板构件是为了测试所训练网络的泛化能力 [8] 。

Table 1. Size table of welded steel plate, steel pipe

表1 焊接钢板、钢管尺寸表

2.2. 试件剖切与回波信号图像处理

试件剖切时,结合焊缝缺陷数量和位置,先采用气体切割方法将距缺陷较远的多余部分分开,在接近焊缝缺陷处使用角磨机进行切割打磨,在靠近缺陷时,使用小型手搓进行手动打磨,直至将焊缝缺陷显露出来。剖切后的部分试件及其焊缝缺陷图像如图3所示。

试件剖切完成后,焊缝中缺陷的图像如下图4所示。其中,焊缝缺陷定性类型包括气孔、夹渣、未焊透和未熔合四种缺陷,剖切结果确定的焊缝缺陷类型要与图3中所贴的标签一一对应,每一个焊缝缺陷对应20张超声检测回波信号图像。

在超声检测回波信号采集过程中,依次序做好焊缝缺陷顺序编号。在超声检测回波信号图像采集完成后,需要对图像做归一化处理,即去除超声检测信号回波图像中除波形信号外的冗余信息,并对图片格式和尺寸进行统一调整。另外为符合深度学习网络训练输入要求,将图像的长度和宽度调成一致。超声检测回波信号图像归一化后结果如图5所示。

在对试件表面进行处理后,利用超声检测系统对试件进行检测并采集超声回波信号图像。其中,对T型管节点共采集4800张超声回波信号图像,包括气孔、夹渣、未焊透和未熔合缺陷的超声回波信号图像各1200张,用于对卷积神经网络的训练、验证和测试;对其它结构型式构件共采集4000张超声回波信号图像,包括每种尺寸规格试件的4种焊缝缺陷类型的超声回波图像各100张,用于对集成深度学习模型泛化能力的测试。

在超声检测过程中,用标签标记焊缝缺陷的位置,用剖切方法验证标记处缺陷的类型,建立焊缝缺陷类型与超声回波信号的一一对应关系,对得到的超声回波图像做归一化处理,以此建立信号特征清晰、图像规格一致的包含8800张超声检测回波信号图像的数据集。

Figure 5. Ultrasonic detection echo signal image after normalization processing

图5. 归一化处理后超声检测回波信号图像

3. 基于卷积神经网络的焊缝缺陷识别方法

3.1. 训练和验证

采用MobileNet-v2网络进行训练验证工作,采用工作站处理器为Intel(R)Xeon(R)Silver4214CPU@2.20GHz2.20GHz (2处理器)。设置学习率为0.01对卷积神经网络进行训练,最大训练轮数设置为300轮,最小池化尺寸设置为32。

参数设置完成后,对用于训练的4300张图片数据进行检查,其中验证图片占训练集图片的30%,在随机抽选用于训练的图片中,未熔合所占的比例最多,为756张,夹渣所占的比例最小,为750张。对用于验证的图片数据进行检查,在随机抽选用于验证的图片中,未熔合所占的比例最多,为326张,夹渣所占的比例最小,为314张。

对初始学习率为0.01的MobileNet-v2网络进行训练,网络训练的最大验证精度为91.47%,迭代的总次数起初设置为20,000次,在迭代进行到10,000次之后,数据保持基本不变,随后手动停止训练验证的进行。在对MobileNet-v2网络训练的后期,验证准确率曲线和训练准确率曲线基本重合且较平稳,说明所搭建的网络在训练验证阶段是适合用于对建立的焊缝缺陷超声检测回波图片数据进行分类的。

在MobileNet-v2网络训练的过程中,网络是通过梯度下降法来不断降低损失,在训练样本输入到卷积神经网络之后,网络会给出对应的预测值,这个预测值与真实数值往往存在一定的误差,这个误差可以用每个样本的预测值和真实数值之间差值的平方来计算,将相应的平方误差相加即是损失函数,损失函数的数量值即为损失。因此,损失值越小,则训练出的权重和偏置就越合适。当损失函数的数值低于0.6时,认为所训练的网络的适合于实际运用的。经过25,000次的迭代后,损失值基本保持不变且在数值0.43左右小范围变化。

3.2. 测试

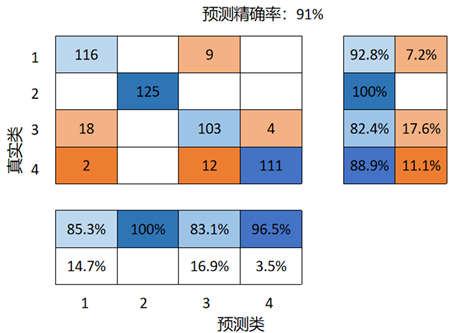

在调整后的MobileNet-v2网络训练完成后,利用500张T型管节点焊缝缺陷超声检测回波图像对网络的识别性能进行测试,测试结果如图6所示:

Figure 6. MobileNet-v2 network test confusion matrix

图6. MobileNet-v2网络测试混淆矩阵

MobileNet-v2网络对500张图像的预测正确率为91%,混淆矩阵中数字1~4分别代表气孔缺陷、夹渣缺陷、未焊透缺陷和未熔合缺陷,混淆矩阵的右侧矩阵反映着在正样本中被识别为正样本的情况,例如矩阵的第一行,在125张气孔缺陷超声检测回波信号图像中,有116张被识别为气孔缺陷,另有9张被识别为未焊透缺陷,则其识别精确度为92.8%;混淆矩阵的下侧矩阵代表着在所有被识别为正样本的样本中真正的正样本所占的比例,例如矩阵的第一列,共有136张图像被识别为气孔缺陷,其中真正的气孔缺陷超声检测回波图像有116张。

由混淆矩阵可以看出,调整后MobileNet-v2网络对夹渣的识别准确度最高,为100%,对未熔合缺陷是识别精确度相对低一些,为82.4%。

3.3. 评价

为了比较MobileNet-v2网络分类性能,现采用准确率、精确率和召回率进行评价。对于输入的图片数据,假设是气孔缺陷,也被训练好的网络分类为气孔缺陷,也认为正样本被正确识别成正样本;若此缺陷被识别为夹渣或者其他类型的缺陷,则认为正样本被错误识别为负样本。准确率是用分类正确的样本数量与所有样本数量的比值,公式为下式(1)所示:

(1)

式中:

——准确率(accuracy);

——正样本被正确识别为正样本的个数;

——负样本被正确识别为负样本数量;

——负样本被错误识别为正样本数量;

——正样本被错误识别为负样本数量;

准确率的计算应该与训练网络导出的结果一致,即为91%。特殊情况下,准确率的计算会出现评价不合理的情况,例如样本各类型数量极度不均匀,若A、B、C三类样本各有91、7、2个,若网络全部判断为A类样本,则准确率为91%,无法判断网络的分类效果,故此引出精确率和召回率。

精确率是指在所有识别出的图片中,正样本被识别为正样本的数量与所有识别为正样本数量的比值,公式(2)如下:

(2)

对测试结果进行计算得:对焊缝中气孔、夹渣、未焊透、未熔合四种典型缺陷进行分类的精确率为85.3%、100%、83.1%和96.5%。对夹渣和未熔合缺陷分类的效果更好一点。

召回率为测试集的所有正样本图片中,被正确识别为正样本的比例。即对于测试集中的所有气孔缺陷,能被正确识别为气孔缺陷所占的比例。公式(3)如下:

(3)

对测试结果进行计算可知:对焊缝中气孔、夹渣、未焊透、未熔合四种典型缺陷进行分类的召回率为92.8%、100%、82.4%和88.9%。对气孔和夹渣缺陷分类的效果更好一点。

4. 结论

桥梁钢结构焊接构件中,焊缝质量是影响构件力学性能的主要因素之一。焊缝质量由焊缝中缺陷的性质、分布和大小共同决定,对焊缝缺陷做精准的定性识别是确保工程结构安全的关键。本文以T型管节点中的焊缝缺陷为研究对象,基于深度学习进行以下几方面的工作。

1) 设计并焊制70个带焊缝缺陷的T型管节点试件,用超声探伤仪进行超声检测,采集的超声回波信号图像用于卷积神经网络的训练、验证和测试;设计并焊制18个对接钢板试件、25个对接钢管试件,进行超声检测后采集的超声回波信号图像用于测试集成深度学习模型的泛化能力。

2) 建立包含8800张超声检测回波信号图像的数据集作为网络训练、验证和测试的对象。在超声检测过程中利用标签标记缺陷位置并做数据记录,用剖切方法验证标记处缺陷类型,建立超声回波信号图像与气孔、夹渣、未焊透和未熔合四种焊缝缺陷类型的一一对应关系。

3) 调整卷积神经网络MobileNet-v2的结构层、参数和权重,利用训练集数据对卷积神经网络MobileNet-v2进行训练,得到适用于T型管节点超声检测回波信号识别的卷积神经网络。利用测试集对所训练网络进行测试,得出该种网络的平均识别准确率分别为91%。计算识别精确率和召回率,作为调整后卷积神经网络识别性能的评价指标。