1. 前言

二氯二氢硅(又名二氯硅烷,Dichlorosilane,简称DCS),分子式SiH2Cl2,无色,剧毒,腐蚀性,易燃,带有刺激性的盐酸味,常温下呈液化的气体。二氯二氢硅在空气中发生反应产生白色的烟雾,遇水产生氯化氢气体,遇明火、高热时发生燃烧或者爆炸,具有急性毒性不宜长时间存储[1] 。随着多晶硅生产装置运行时间增加,二氯二氢硅富积,一方面造成在还原炉内壁产生无定形硅,降低产品的质量;另一方面,由于二氯二氢硅沸点较低,造成还原尾气分离塔极易超压,在实际生产过程中需要人为经常性泄压,造成物料、能耗的大量损耗,且由于二氯二氢硅着火特性,在处理排放气的过程中,经常发生着火和爆炸的事故[1] 。本文通过反歧化系统,将二氯二氢硅转化为多晶硅生产所需要的原料三氯氢硅,有效解决了二氯二氢硅的存储及转化这一生产难题,提高企业的安全系数,增加了企业的效益。

2. 反应原理

多晶硅生产中二氯硅烷的主要来源,冷氢化或者合成工艺和氢还原尾气。

通过歧化反应原理,即三氯氢硅(TCS)在催化剂的作用下,在100℃~300℃条件下分解成为二氯硅烷(DCS)和四氯化硅(STC),一般常见的催化剂为带氨基功能团的树脂,具体反应方程式如下:

提出反岐化主要反应式[2] 如下:

3. 工艺系统介绍

粗三氯氢硅经过汽提塔,进入提纯塔1,塔顶采出物料进入提纯塔2,塔顶采出为二氯二氢硅,与提纯塔1按比例混合,塔底采出物进入提纯塔5。混合物料进入反歧化储罐3,通过给料泵由底部进入歧化反应器4,通过催化反应生成三氯氢硅。反应后的氯硅烷送入除轻塔5脱除低沸点杂质。塔顶冷凝后的低沸物送入废物处理系统,塔釜物料送入提纯塔6系统进行提纯,塔顶采出为成品三氯氢硅,塔底采出物料通过给料泵返回提纯塔1循环使用。

系统流程图见图1,反歧化系统图。

该反应系统在装有催化树脂的反歧化反应器中完成,反应的单程转化率可达95%。通过循环分离的方式可以完全转化二氯二氢硅。该装置运行温度低,压力,能耗低。

4. 反应因素及结果

在特定催化剂和压力下分析反应温度及反应物配比对转化率的影响。

Figure 2. The diagram of the reaction temperature and Dichlorosilane conversion rate (pressure = 0.8 Mpa, ratio, STC:DCS = 1:3)

图2. 反应温度与二氯二氢硅转化率的关系图(P = 0.8 Mpa, STC:DCS = 1:3)

4.1. 反应温度

在特定催化剂下,反应温度对二氯二氢硅转化率的影响(图2)。

通过关系图可以看出,在一定压力、配比和特定催化剂的条件下二氯二氢硅的转化率随着温度升高而升高,在温度在70℃~80℃时达到最大。

4.2. 反应物配比

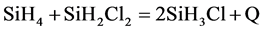

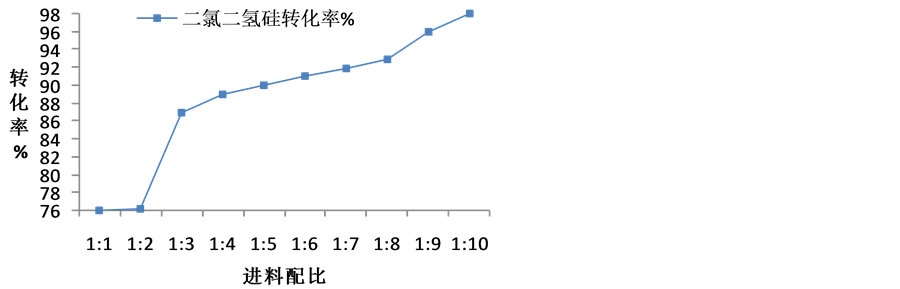

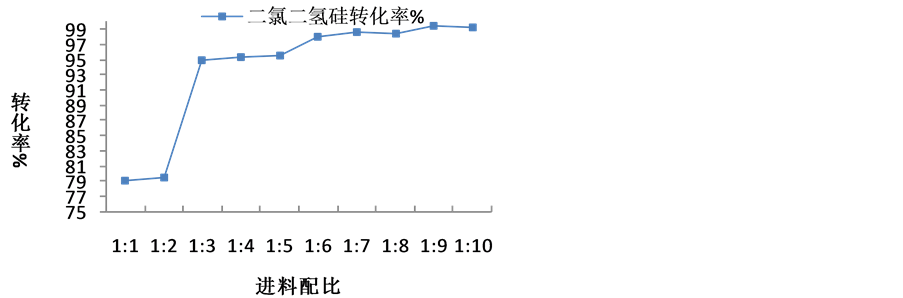

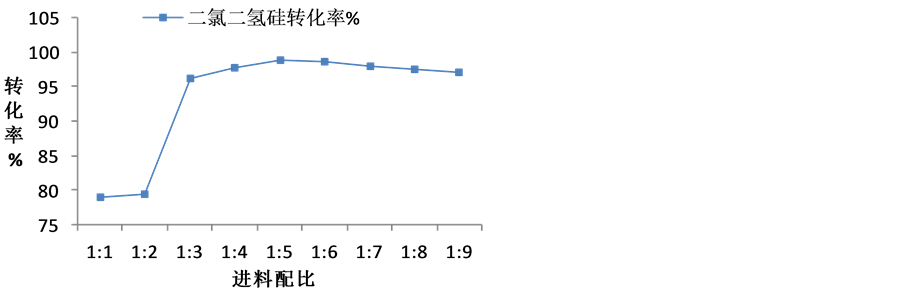

在一定的温度条件下,反应的配比对二氯二氢硅转化率的影响。

图3~5,分别为在恒定的温度,压力的条件下,四氯化硅与二氯二氢硅配比与二氯二氢硅转化率的关系图,从图中可以看出,温度在70℃时,转化率随着配比的增加而增加最后达到最大值。温度在75℃和80℃时,在随着配比的增加转化率增加,在配比在1:3到1:6,达到最大,最后趋于平缓或微降。

5. 结论

通过装有树脂催化剂的反应系统,反应压力0.8 Mpa条件下,在温度75℃~80℃,四氯化硅与二氯二

Figure 3. Reaction ratio relationship with dichlorosilane conversion rate (pressure = 0.8 Mpa, temperature = 70℃)

图3. 反应配比与二氯二氢硅转化率的关系图(P = 0.8 MPa, T = 70℃)

Figure 4. Reaction ratio relationship with dichlorosilane conversion rate (pressure = 0.8 Mpa, temperature = 75˚C)

图4. 反应配比与二氯二氢硅转化率的关系图(P = 0.8 MPa, T = 75˚C)

Figure 5. Reaction ratio relationship with Dichlorosilaneisone conversion rate (pressure = 0.8 Mpa, temperature = 80˚C)

图5. 反应配比与二氯二氢硅转化率的关系图(P = 0.8 MPa, T = 80˚C)

氢硅反应配比为1:3~1:5条件下,反应的转化率>95%。