1. 引言

轻质高强的Al-Cu-Mg系合金在航空、航天、交通运输等领域应用广泛,该类合金采用预变形后人工时效的热处理方法可获得更好的综合性能 [1] [2] 。Al-Cu-Mg系合金人工时效的主要强化相为片状的Al2CuMg相,一般认为时效过程中的析出顺序为 [3] [4] :Supersaturated solid solution (SSSS)→Cu-Mg co-clusters (GPB zone)→S″/S′→S′/S(Al2CuMg)。Shih H. C.等人的研究 [5] 发现预拉伸使Al-Cu-Mg合金中初期产生较多位错,促进S′相形核,并使峰值时效阶段的析出相细小、致密,延后了S相的粗化过程,提高了合金的时效强化效果。本课题组前期的相关研究结果 [6] [7] ,也同样验证了该现象,即预变形产生位错影响Al-Cu-Mg合金时效析出过程。此外,在同时涉及形变与热处理的情况,如应力时效,位错会同时影响合金的加工硬化与析出强化,对材料最终性能产生重要影响[8] [9] 。尽管如此,迄今为止针对“预变形–位错–时效强化”三者关联规律的研究还未见报道。

本文以Al-4.5Cu-0.88Mg合金为例,采用“固溶–预变形–人工时效”的热处理工艺流程,对预变形量、位错密度、时效强化三者进行定量测定与规律分析,为Al-Cu-Mg合金的应用研究与工艺设计提供参考。

2. 实验材料和方法

2.1. 实验材料

实验材料为实验室制备的厚度为5 mm的Al-Cu-Mg合金热轧板,其化学成分见表1。

2.2. 实验过程

在制备的Al-Cu-Mg合金热轧板上沿轧制方向截取36块尺寸为25 mm × 140 mm的试样,然后进行490℃ × 45 min的固溶,水淬后将试样分成3组,分别进行0%、2%和5%的预拉伸变形,最后将3组试样都在190℃下时效0 h、6 h、12 h和18 h。固溶处理在电阻加热炉中进行,用电位差计控制炉温,误差控制在±3℃,淬火介质为室温水,淬火转移时间少于5 s,为便于比较,每个试样从淬火到人工时效实验的间隔不超过4 h。

2.3. 实验测试分析方法

试样的室温拉伸力学性能(σb、σ0.2和δ)在CSS44100电子万能拉伸机上进行,测定值为3个试样的平均值,夹头移动速率为2 mm/min;TEM使用TECNAIG220型场发射透射电镜,样品磨至80 µm后冲成F3 mm的小圆片,然后进行电解双喷减薄,双喷液采用硝酸和甲醇(体积比为3:7)的混合溶液,仪器内温度控制在−30℃左右;XRD在Rigaku D/max 2500型X射线衍射仪上进行,选取连续扫描方式,扫描速度为4˚/min,扫描范围为30˚~90˚。

2.4. 位错密度的测量方法

本文采用目前已得到公认的基于XRD的Modified Williamson-Hall(W-H)法[10] -[15] 和TEM分析法[15] 两种方法测量位错密度。

2.4.1. XRD图谱分析法 [10] - [15]

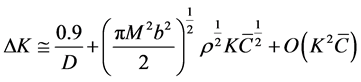

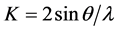

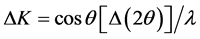

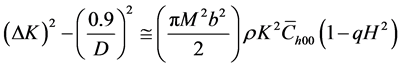

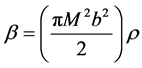

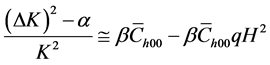

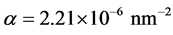

基于XRD的Modified Williamson-Hall(W-H)方法测定位错密度,其基本原理如下:将XRD图谱读入Jade软件中拟合后得到衍射峰的衍射角和半高宽;假设合金中的应变宽化是由位错引起的,那么衍射峰的半高宽可以用Modified Williamson-Hall方程表示,方程如下:

(1)

(1)

式中 ,

, ,其中

,其中 为衍射角,

为衍射角, 为衍射峰的半高宽,

为衍射峰的半高宽, 为X射线的波长;D为晶胞柱体积;

为X射线的波长;D为晶胞柱体积; 为平均对比系数;b为柏氏矢量;

为平均对比系数;b为柏氏矢量; 为位错密度;M为常数,在变形体中M取1~2 [13] 。它的二次型如(2)式所示:

为位错密度;M为常数,在变形体中M取1~2 [13] 。它的二次型如(2)式所示:

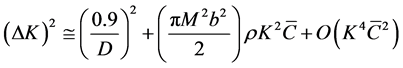

(2)

(2)

将 代入(2)式,整理得:

代入(2)式,整理得:

(3)

(3)

令 ,

, ,则(3)式可化简为:

,则(3)式可化简为:

Table 1. Chemical composition of the investigated Al-Cu-Mg alloy hot-rolled plate (mass fraction/%)

表1. 实验用Al-Cu-Mg合金热轧板的化学成分(质量分数/%)

(4)

(4)

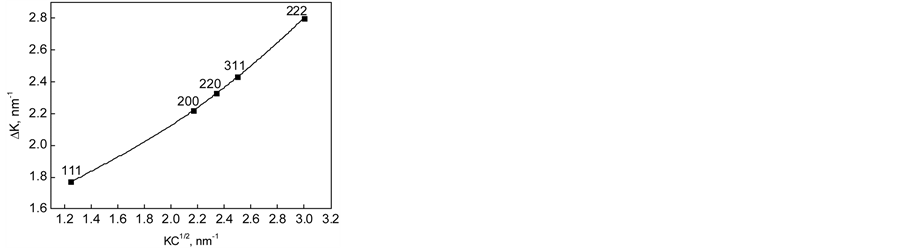

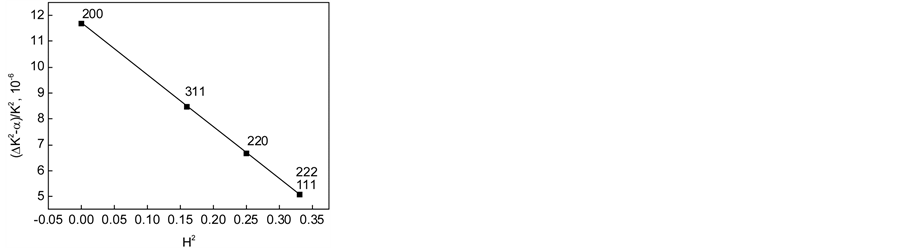

对方程(1)和(4)进行曲线拟合,再根据方程(4)就可计算出相应的位错密度。图1为经过5%预拉伸处理人工时效6 h后的试样拟合曲线,从图1中得到 ,

, ,再根据方程(4)就可计算出位错密度。

,再根据方程(4)就可计算出位错密度。

2.4.2. TEM网格交线测量法[15]

图2为TEM网格交线位错测量法示意图。在图2中位错密集的区域画纵横交错的直线段,分别统计其与位错线的交点个数及纵横直线段的长度,再根据表达式(5)来定量计算位错密度:

(5)

(5)

式中 为位错密度;t为试样薄区厚度;

为位错密度;t为试样薄区厚度; 为位错线与水平线的交点总数;

为位错线与水平线的交点总数; 为位错线与竖直线的交点总数,

为位错线与竖直线的交点总数, 为水平线的总长度,

为水平线的总长度, 为竖直线的总长度。

为竖直线的总长度。

3. 结果和分析

3.1. 预变形量对室温力学性能的影响

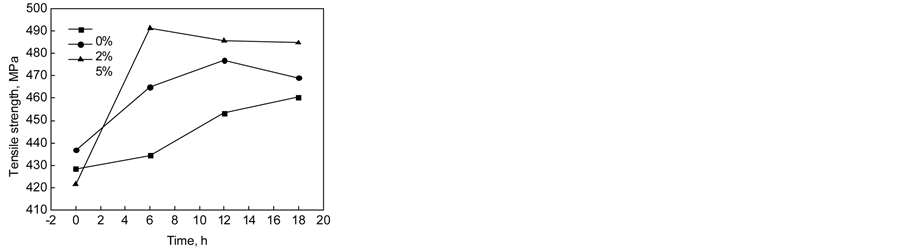

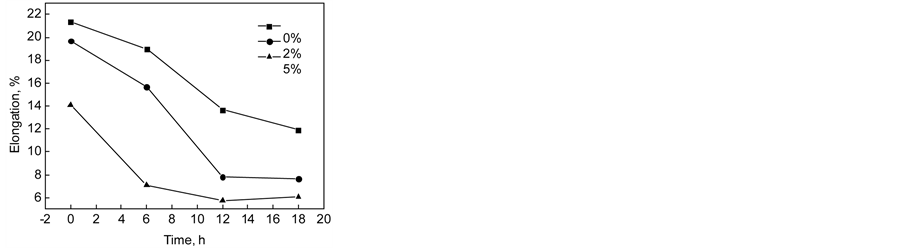

图3为经不同预变形后的该合金在190℃的室温力学性能与时效时间的关系曲线。可以看出,预变形明显提高了人工时效后合金的强度,并缩短了合金强度达到峰值的时间。未预变形的试样在190℃时效达到峰值的时间约为18 h,其峰值抗拉强度和屈服强度分别为460.5 MPa、358.1 MPa;经预变形2%后,试样经时效12 h达到强度峰值,此时抗拉强度和屈服强度分别为476.9 MPa、448.4 MPa;经预变形5%后,试样时效6 h即达到峰值,此时抗拉强度和屈服强度分别为491.1 MPa、478.0 MPa。预变形的增加可明显提高合金的强度,但伸长率则随之而下降,预变形量5%的试样相比于未预变形试样约下降了40%。

3.2. 预变形量对微观组织的影响

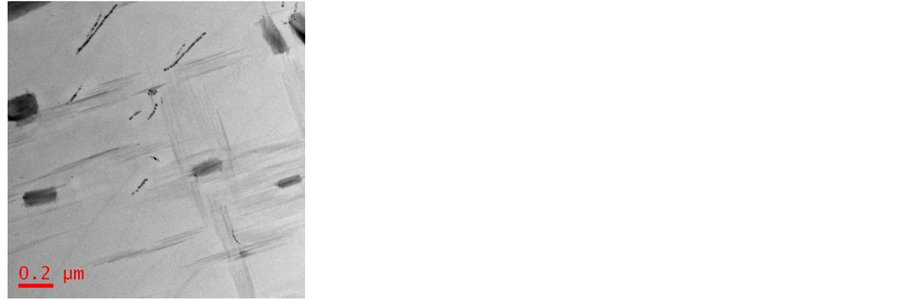

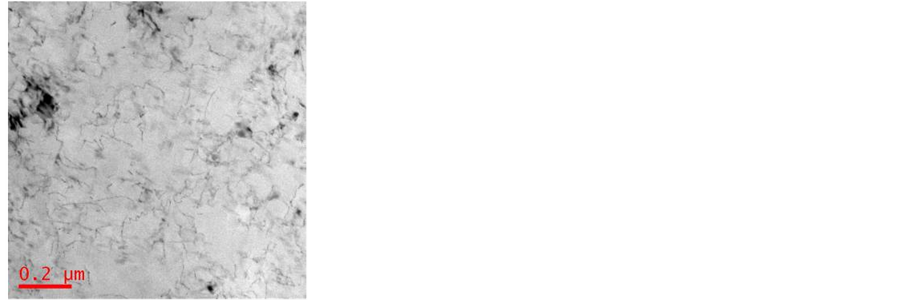

图4为不同预变形试样在190℃峰值时效的TEM照片。从图4中可以看出:未预变形试样峰值时效时(见图4(a)),基体中存在粗大第二相,同时有少量互成90˚的针状相在粗大第二相附近析出;经预变形2%后(见图4(b)),基体中仍然存在少量粗大第二相,但针状析出相数量却明显增加,尺寸变得更为细小;经预变形5%后(见图4(c)),此时的针状析出相最为细小并均匀分布在基体内。

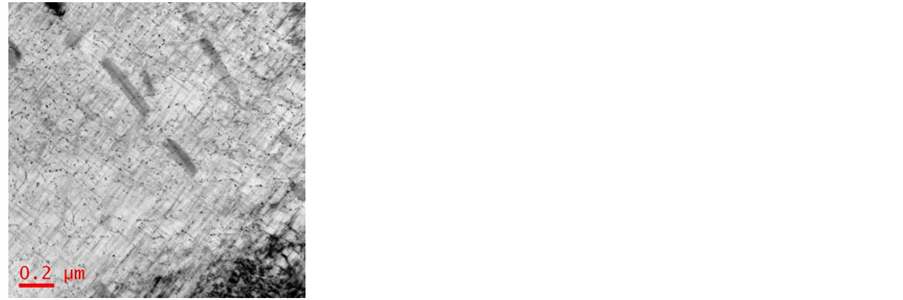

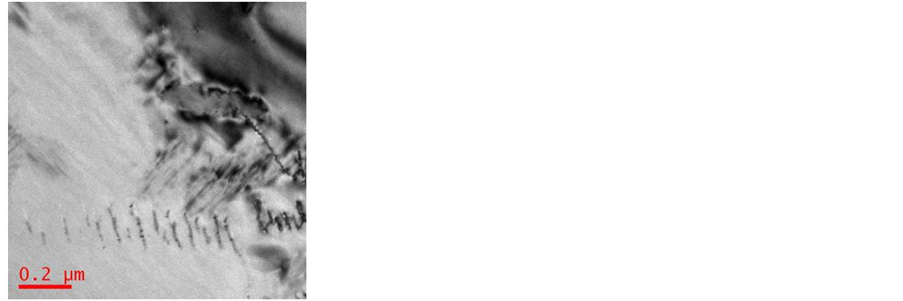

图5为不同预变形试样在190℃人工时效12 h的位错照片。由于试样经预变形后,必然会产生大量位错,形成位错相互作用的位错组态。从图5中可以看出,未预变形时(见图5(a)),基体中存在着少量的位错线,呈直线状分布;经预变形2%后(见图5(b)),基体中位错线明显增加,并出现位错缠结,位错线不再呈现直线状分布的特征;而经预变形5%后(见图5(c)),基体中几乎看不见直线状的位错线,而是形成了大量的位错缠结。

3.3. 位错密度与预变形量的关系

如图6所示为Al-4.5Cu-0.88Mg合金中测得的位错密度与预变形量的关系。可见,采用TEM网格交

(a) (b)

(a) (b)

Figure 1. The FWHM of the sample with 5% pre-deformation after artificial aging 6 h plotted (a) according to equation (1) and (b) according to equation (4)

图1. 经5%预拉伸人工时效6 h后的试样根据方程(1)和方程(4)得到的拟合曲线

Figure 2. Schematic diagram of TEM line intersection method to determine dislocation density

图2. TEM网格交线位错测量法示意图

(a) (b)

(a) (b) (c)

(c)

Figure 3. Mechanical properties of the sample with various pre-deformation after artificial aging

图3. 不同预变形试样人工时效后的室温拉伸性能

(a) (b) (c)

(a) (b) (c)

Figure 4. TEM micrograph of the sample with various pre-deformation at peak aging: (a) 0%; (b) 2%; (c) 5%

图4. 不同预变形试样峰值时效的TEM照片:(a) 0%;(b) 2%;(c) 5%

(a) (b) (c)

(a) (b) (c)

Figure 5. Dislocation morphology of the sample with various pre-deformation after artificial aging 12 h: (a) 0%; (b) 2%; (c) 5%

图5. 不同预变形试样人工时效12 h的位错照片:(a) 0%;(b) 2%;(c) 5%

Figure 6. The relationship between dislocation density and pre-deformation

图6. 位错密度与预变形量的关系曲线图

线法和XRD图谱法测得的位错密度都随着预变形量的增加而增大,增大速率逐渐减小,最终趋于饱和。两种方法测得的结果直接存在一定的偏差,因此需要在其间进行取舍。两种方法的测量精度主要受材料中位错密度大小的影响[13] :当位错密度较小时,由位错引起的微应变在X射线下形成的峰展宽极其微小,此时XRD图谱法测量误差较大;当位错密度较大时,基于照片统计的TEM网格交线法获得的结果则难以完全反应实际值。因此,本文按照如下规则选定位错密度的测量值:当位错密度较小时(变形量小于2%),选用TEM网格交线法测量值;当位错密度较大时(变形量大于2%),则选取XRD图谱法测量值。最终确定的位错密度与预变形量的关系如图6中曲线所示。根据图6中曲线拟合得到位错密度与预变形量关系式:

(6)

(6)

式中ρ为位错密度,ε为预变形量。

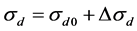

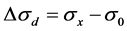

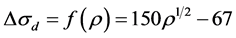

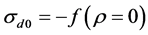

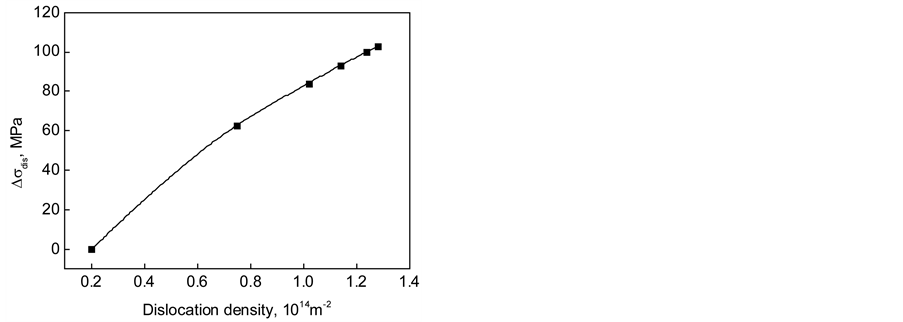

3.4. 位错密度与位错强化的关系

合金的位错强化有如下关系:

(7)

(7)

式中 为固溶态合金内的位错强化,

为固溶态合金内的位错强化, 为预变形产生的位错强化。

为预变形产生的位错强化。 又满足如下关系式:

又满足如下关系式:

(8)

(8)

式中 为预变形试样的屈服强度,

为预变形试样的屈服强度, 为固溶态的屈服强度。根据实验结果获得

为固溶态的屈服强度。根据实验结果获得 曲线如图7所示,并拟合得到

曲线如图7所示,并拟合得到 与位错密度的函数关系:

与位错密度的函数关系:

(9)

(9)

将方程(9)代入方程(7)中得到:

(10)

(10)

假设 时,

时, ,所以

,所以

(11)

(11)

其中 是

是 曲线与纵坐标轴的交点值,据此可得热轧态Al-4.5Cu-0.88Mg合金热轧板固溶态的位错强化值为67 MPa,占合金固溶态总强度的27%。代入(10)式即可得到Al-4.5Cu-0.88Mg合金的位错强化与位错密度的关系为:

曲线与纵坐标轴的交点值,据此可得热轧态Al-4.5Cu-0.88Mg合金热轧板固溶态的位错强化值为67 MPa,占合金固溶态总强度的27%。代入(10)式即可得到Al-4.5Cu-0.88Mg合金的位错强化与位错密度的关系为:

(12)

(12)

Figure 7. The relationship between dislocation strengthening caused by pre-deformation and dislocation density

图7. 预变形产生的位错强化与位错密度的关系曲线图

4. 结论

1) 预变形增加了合金热轧板的位错密度,使晶内析出相细小弥散分布,提高了合金的强度,缩短了合金达到峰值时效的时间。

2) 采用TEM网格交线法和XRD图谱法测得的位错密度都随着预变形量的增加而增大,增大速率逐渐减小,最终趋于饱和,建立了位错密度与预变形量的函数模型 。

。

3) 根据实验数据作出了预变形产生的位错强化随着位错密度的关系曲线图,由此得到了合金热轧板固溶态的位错强化值为67 MPa,占合金固溶态总强度的27%,获得了合金位错强化与位错密度的关系: 。

。

基金项目

国家重点基础研究发展规划(973计划)项目(编号:2012CB619500);国家自然科学基金(编号:51375503)。