1. 引言

对于结构强度的分析,有限元计算已成为有效的手段之一。大型的机电产品包装箱在运输过程中需承受产品的重力、气压和过载等,为确保箱体具有足够的强度和刚度,达到有效承载并减轻重量的目的,需根据箱体结构,建立边界条件真实、载荷施加正确的有限元模型[1] -[4] 。本文使用hypermesh软件对包装箱进行了四边形壳单元建模,计算出了箱体的应力和变形云图,并进行了改进和计算验证。

2. 包装箱结构概述

包装箱由箱底、箱盖组成,箱底、箱盖分别是由型钢及钢板焊接而成的框架结构。箱底、箱盖用19个螺栓连接成具有密封功能的箱体,箱内承受正压力。包装箱三维图如图1所示。本文分别对箱底和箱盖进行强度计算,在进行箱底强度计算时,通过箱底与箱盖的连接面把箱盖的压力传递到箱底上;在进行箱盖强度计算时,箱底与箱盖的连接面转化为箱盖的边界约束条件。包装箱的材料属性及参数见表1、表2。

箱底由工字钢、槽钢、钢管、钢板焊接而成。三维图如图1所示,箱底的下表面与运输车接触,上部的托架用于承载产品重量。

箱盖由方钢钢管、钢板焊接而成。三维图如图2所示。

Figure 1. Three-dimensional model of the box bottom

图1. 包装箱箱底三维图

Figure 2. Three-dimensional model of the box cover

图2. 包装箱箱盖三维图

Table 1. Material properties of the packing box

表1. 包装箱材料属性

Table 2. Structural parameters and load of the packing box

表2. 包装箱结构参数和所受载荷

3. 有限元建模

包装箱是由钢管、钢板加蒙皮的形式构成,其厚度方向的尺寸远小于其它两个尺寸,符合壳单元的假设,可以采用壳单元对其进行有限元建模[5] -[8] 。

3.1. 箱底有限元建模

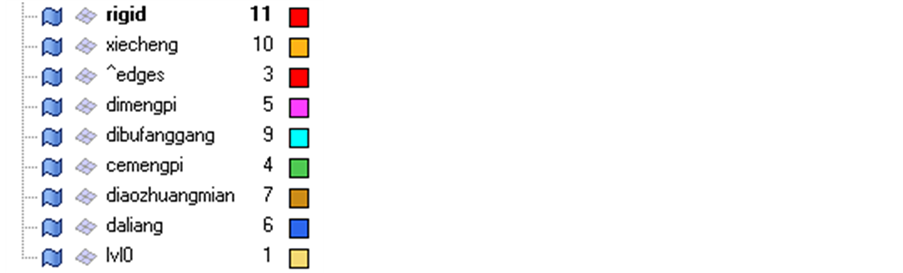

在Hypermesh软件平台上对箱盖进行有限元建模,对方钢、钢板等抽中面,并进行网格划分,模型共划分190,126个四边形单元;根据各部分的不同厚度并便于施加边界条件,模型分为9个Component,对应了不同的Property。见图3。

完成网格划分的有限元模型如图4所示。

3.2. 箱盖有限元建模

在Hypermesh软件平台上对箱盖进行有限元建模,对方钢、钢板等抽中面,并进行网格划分,模型共划分301,918个四边形单元;根据各部分的不同厚度且便于施加边界条件,如图5所示模型分为了14个Component,对应了不同的Property。

完成网格划分的有限元模型如下图6所示。

4. 包装箱边界条件和载荷施加

4.1. 箱底边界条件和载荷施加

转运时,箱底放置在运输车上,承受产品的压力、箱盖的压力、内压及过载。具体信息见表3。

见图7,对箱底底板上表面施加均布载荷4500 Pa;在产品的质心位置及箱底托座盒之间建立刚性单元1,在产品质心及托座盒销钉孔之间建立刚性单元2。在刚性单元1主节点上施加产品的重力;在刚性

Figure 3. Division of each part of the box bottom

图3. 箱底各组成部分的划分

Figure 4. Finite element model of the box bottom

图4. 箱底有限元模型

Figure 5. Division of each part of the box cover

图5. 箱盖各组成部分的划分

Figure 6. Finite element model of the box cover

图6. 箱盖有限元模型

Figure 7. Boundary conditions and loads of the box bottom

图7. 箱底边界条件和载荷施加

单元2主节点上施加产品的横向和纵向运输过载;约束箱底底面。

4.2. 箱盖边界条件和载荷施加

箱盖随箱底共同放置在包装箱拖车上,箱盖受到正压力和过载的作用,下部与箱底的连接面施加固定约束。具体参见表4。

对箱盖底部施加固定约束模拟箱盖与箱底的连接,对箱盖内表面施加均布载荷4500 Pa,在箱盖纵向(运动方向)施加2 g的过载,在箱盖横向施加1.5 g的过载[9] -[11] 。如图8所示。

5. 有限元强度计算结果

5.1. 箱底计算结果

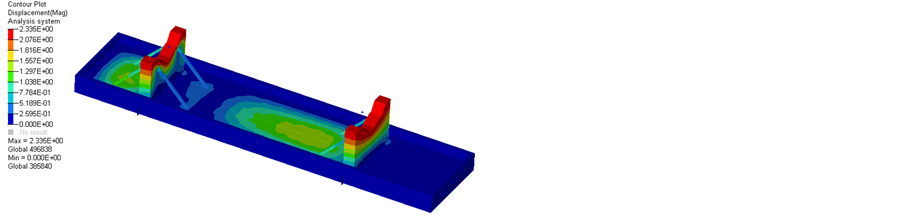

箱底变形云图见图9所示。最大变形发生在助推级与托架的连接位置,为2.335 mm;底蒙皮和斜撑的最大变形量约为1.5 mm,其它位置多在1 mm之内;最大变形量能够满足使用要求。

Figure 8. Boundary conditions and loads of the box cover

图8. 箱盖边界条件和载荷施加

Figure 9. Deformation cloud of the box bottom

图9. 箱底变形云图

箱底应力云图见图10所示。最大应力约为625.3 MPa,发生在托架销钉孔周边和托架与斜撑的连接处;底蒙皮上的最大应力为222.4 MPa,其余主结构应力在100 MPa以内,满足材料的使用要求。

5.2. 箱盖计算结果

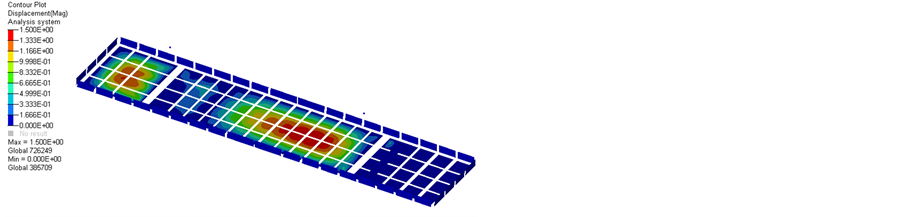

箱盖的变形云图见图11所示,最大变形为23.76 mm,出现在箱盖侧面蒙皮与方钢连接的位置,变

形量偏大。

箱盖应力云图见图12所示,最大应力为289.4 MPa,出现在箱盖侧面蒙皮和框架连接的位置。

箱盖主承力结构的应力云图见图13,最大应力可达210 MPa,其余部位应力不超过150 MPa。

6. 结论与改进建议

1) 经过有限元计算,箱底、箱盖主结构强度基本满足要求,包装箱的设计较合理。有限元计算结果

Figure 13. Stress cloud of local stress concentration of the main structure of the box cover

图13. 箱盖主结构局部应力集中处应力云图

汇总见表5。

2) 箱底的最大变形量在几毫米左右,能够满足使用要求;但由于受到过载的作用,最大应力约为625.3 MPa,发生在托架销钉孔周边和托架与斜撑的连接处,属于应力集中点,建议在此处采取补强措施。

建议:把销钉和销钉孔都增大,用以增大销钉的抗剪能力并增大托架上销钉孔的传力面积,减少应力集中;增大托架钢板的厚度由8 mm至10 mm;增大斜撑方钢的厚度由8 mm至10 mm,并在斜撑与托架连接的部位加筋条进行局部加强。

3) 箱盖的最大应力289 MPa,出现在箱盖侧面蒙皮中间与方管连接的位置,超过了Q235钢的屈服极限;最大变形为23.76 mm,出现在箱盖侧面蒙皮中间位置,变形量偏大。

建议:箱盖侧面蒙皮与方钢连接部位应力偏大,应对蒙皮进行加厚由1.2 mm至2 mm。

7. 改进后的计算和验证

1) 箱底改进后的最大变形量降低到了0.89 mm,最大应力点由625.3 MPa降低到了221.4 MPa,小于材料的屈服极限235 MPa,满足使用要求。见图14和图15。

2) 箱盖改进后的最大变形量降低到了7.98 mm,最大应力点由289 MPa降低到了97.7 MPa,小于材料的屈服极限235 MPa,满足使用要求。见图16、图17。

Figure 14. Deformation cloud of the improved box bottom

图14. 箱底改进后的变形云图

Figure 15. Stress cloud of the improved box bottom

图15. 箱底改进后的应力云图

Figure 16. Deformation cloud of the improved box cover

图16. 箱盖改进后的变形云图

Figure 17. Stress cloud of the improved box cover

图17. 箱盖改进后的应力云图

Table 5. Summary of results of finite element calculation

表5. 有限元计算结果汇总表