1. 引言

我国工业化的快速发展促进了电动机制造与应用向高压大功率方向发展,主要应用领域集中在冶金、石化、水泥、化工行业。在冶金行业,高炉鼓风机的拖动电机功率可以达到19,000 kW~60,000 kW,在石化行业,拖动气体压缩机的电机功率大多在1000 kW~30,000 kW之间[1] 。

高压大功率电机直接起动电流很大,在配备电力变压器时要求充分的储备容量,给电网带来了极大的电能浪费。过大的起动电流还会对电网造成冲击,影响同一电网上其他设备的正常运行,可能使欠压保护动作,造成跳闸事故。因此大部分高压大功率电机都配套了软起动装置,以限制起动电流,降低对电网的冲击[2] 。

高压大功率电动机的软起动装置可分为降压软起动和变频软起动两大类[3] 。本文从异步电机运行原理的角度,对异步电机两种软起动方式进行分析。

2. 异步电动机稳态数学模型

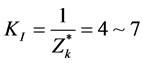

从工作原理上,异步电机和变压器相似,均满足电磁感应定律,他们的等效电路如图1所示。

异步电机的定转子电路与变压器一二次绕组差别在于,转子电路的频率 ,转子电路自成回路,对外输出电压为零。

,转子电路自成回路,对外输出电压为零。

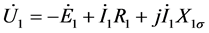

(1)

(1)

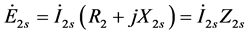

(2)

(2)

为电源电压;

为电源电压; 和

和 为定子电阻和定子漏抗;

为定子电阻和定子漏抗; 和

和 为定子电阻和定子漏抗;

为定子电阻和定子漏抗; 为转子绕组在转差率s时的漏阻抗;

为转子绕组在转差率s时的漏阻抗;

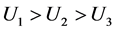

通常为了方便计算与分析,进行相应的频率折算和绕组折算,得到异步电机的 型等效电路,如图2所示。

型等效电路,如图2所示。

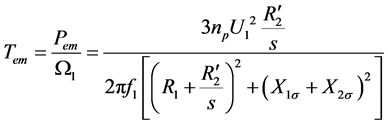

由等效电路可以推导出转子电流和转矩的表达式[4] :

(3)

(3)

(4)

(4)

异步电机带额定负载达到稳定时,转差率s = 1%~9%,而在起动时s = 1,由式(3)可以看到,起动电流明显要大于稳态运行电流。

3. 异步电动机的起动特性

当异步电机直接投入电网时,起动 =0时刻,

=0时刻, =0,

=0, =1,根据简化等效电路推导出的转子电流和电磁转矩表达式可知:

=1,根据简化等效电路推导出的转子电流和电磁转矩表达式可知:

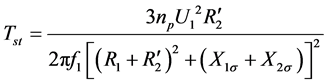

(5)

(5)

(6)

(6)

一般鼠笼异步电机短路阻抗 ,故起动电流倍数约为

,故起动电流倍数约为 倍[4] 。从异步电

倍[4] 。从异步电

机工作原理上也可以这么理解,当电机起动时,电机转子初始转速为0,电机转子相对于定子旋转磁场的切割速度最大,因此转子绕组中产生的感应电动势 最大,由于电机转子绕组是短接的,因此在转子绕组中产生很大的电流,根据变压器效应,在定子绕组中也会产生很大的电流与转子电流相平衡。由式(6)可以看出,电磁转矩与电压的平方成正比关系,可见当电压下降时,电磁转矩成电压平方比下降。

最大,由于电机转子绕组是短接的,因此在转子绕组中产生很大的电流,根据变压器效应,在定子绕组中也会产生很大的电流与转子电流相平衡。由式(6)可以看出,电磁转矩与电压的平方成正比关系,可见当电压下降时,电磁转矩成电压平方比下降。

4. 常见软起动方式分析

高压大功率电机软起动可分为降压软起动和变频软起动两大类,降压软起动包括水电阻软起动,固态软起动,磁控电抗器软起动,开关变压器软起动等。降压软起动的本质是在起动过程中直接或间接的方式改变电机定子端电压。当高压电机直接带负载起动,电机会按照自身固有的机械特性曲线起动。在

Figure 1. The steady-state model of motor

图1. 异步电机稳态模型

Figure 2. The Γ equivalent circuit of motor

图2. 异步电机Γ型等效电路

起动过程中,逐渐升高定子端电压至额定电压。

当转差率 时,旋转磁场相对转子静止,转矩

时,旋转磁场相对转子静止,转矩 。根据转矩

。根据转矩 表达式,当转差率

表达式,当转差率 由零开

由零开

始增大时,在初始阶段, 要远大于

要远大于 ,

, ,

, ,随着

,随着 增大,转矩

增大,转矩 近似正比增大。当

近似正比增大。当 较大时,

较大时, 相对变小,并且由于(

相对变小,并且由于( )要远大于(

)要远大于( ),

), 继续增大,

继续增大, 增大变缓慢,并且达到一

增大变缓慢,并且达到一

个最大值。随 增大,

增大, 反而减小,一直到

反而减小,一直到 、

、 ,电磁转矩下降至起动转矩

,电磁转矩下降至起动转矩 。

。

根据电机转矩表达式,可以得到固有机械特性和调压机械特性曲线图,如图3和图4所示。

从调压特性图可以看到, ,对应的起动转矩

,对应的起动转矩 ,在降压式软起动过程中,逐步升高电机端电压,实际运行的机械特性按虚线箭头方向移动,最终回到额定运行状态。从电机转矩的表达式也不难看到,异步电机起动转矩正比于定子电压的平方,起动电流正比于定子电压,降低供电电压起动,可以降低起动电流,但是也会使起动转矩大幅下降。采用降压式软起动,可以使电机起动电流值降至额定电流3倍以下,但是起动转矩下降速度更快。固态软起动装置为了解决起动转矩偏小问题,往往采用双斜坡起动、转矩控制起动、转矩加突跳控制起动等方式,这些方法能提供的起动转矩增量有限,起动时间也偏长,也存在由于自身拓扑决定的谐波电压过高问题,损伤电机污染电网[2] 。

,在降压式软起动过程中,逐步升高电机端电压,实际运行的机械特性按虚线箭头方向移动,最终回到额定运行状态。从电机转矩的表达式也不难看到,异步电机起动转矩正比于定子电压的平方,起动电流正比于定子电压,降低供电电压起动,可以降低起动电流,但是也会使起动转矩大幅下降。采用降压式软起动,可以使电机起动电流值降至额定电流3倍以下,但是起动转矩下降速度更快。固态软起动装置为了解决起动转矩偏小问题,往往采用双斜坡起动、转矩控制起动、转矩加突跳控制起动等方式,这些方法能提供的起动转矩增量有限,起动时间也偏长,也存在由于自身拓扑决定的谐波电压过高问题,损伤电机污染电网[2] 。

Figure 3. The inherent mechanical properties of motor

图3. 异步电机固有机械特性

Figure 4. The step-down mechanical properties of motor

图4. 异步电机直接起动调压机械特性

变频软起动的主要特点在于其技术性能的绝对优势,起动电流可控制在额定的100%以内,对电网的最小短路容量没有要求,只要电网能够保障电动机正常运行,那么起动就不存在问题。起动力矩可以做到与电流成正比例线性控制,不像降压型软起动,转矩与电压的平方成比例下降。

从电磁转矩的表达式可以看到,在同样的定子端电压 条件下,如果定子电压频率

条件下,如果定子电压频率 ,起动转矩

,起动转矩 。异步电机满足以下关系式:

。异步电机满足以下关系式:

(7)

(7)

为定子端电压;

为定子端电压; 为定子气隙感应电动势;

为定子气隙感应电动势; 为定子电压频率;

为定子电压频率; 为定子绕组匝数;

为定子绕组匝数; 为定子基波绕组系数;

为定子基波绕组系数; 为气隙磁通量。

为气隙磁通量。

变频软起动一般采用恒压频比方式( )进行控制,保证气隙磁通

)进行控制,保证气隙磁通 为近似恒定,在低压段,由于定子电阻压降不可忽略,多采取定子电压补偿方式,抵消定子电阻压降来保证气隙磁通

为近似恒定,在低压段,由于定子电阻压降不可忽略,多采取定子电压补偿方式,抵消定子电阻压降来保证气隙磁通 为恒定值。图5是恒压频比控制模式下变频软起电机机械特性,虚线部分是低压段补偿定子压降后的机械特性。随着定子端电压的升高,定子电压频率也随之升高,

为恒定值。图5是恒压频比控制模式下变频软起电机机械特性,虚线部分是低压段补偿定子压降后的机械特性。随着定子端电压的升高,定子电压频率也随之升高, 。在低频段,对定子电压进行补偿,改善低频特性。逐步升高电机端电压,实际运行的机械特性按虚线箭头方向移动,电机保持在高磁通大转矩的状态运行。对比降压型软起动的机械特性曲线,可以看到,变频软起在同样保证了起动电流较小的条件下,电磁转矩明显要大于降压软起。

。在低频段,对定子电压进行补偿,改善低频特性。逐步升高电机端电压,实际运行的机械特性按虚线箭头方向移动,电机保持在高磁通大转矩的状态运行。对比降压型软起动的机械特性曲线,可以看到,变频软起在同样保证了起动电流较小的条件下,电磁转矩明显要大于降压软起。

5. 应用实例

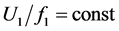

陕西龙门钢铁有限责任公司高炉鼓风机项目,电机额定功率27,000 kW,额定电压10 kV,额定电流1762 A,额定转速1500 r/min,转动惯量9250 Kgm2。电机负载是陕鼓动力股份有限公司生产的AV71-16轴流压缩机,采用某公司生产的GBRQ-MV10M5型高压变频软起动装置进行起动。该型号高压变频软起动装置额定电压10 kV,额定容量10,500 kVA,额定电流606 A。该轴流压缩机的起动转矩曲线如图6所示,根据负载起动转矩及转动惯量,可计算出所需要起动功率为6916 KW。

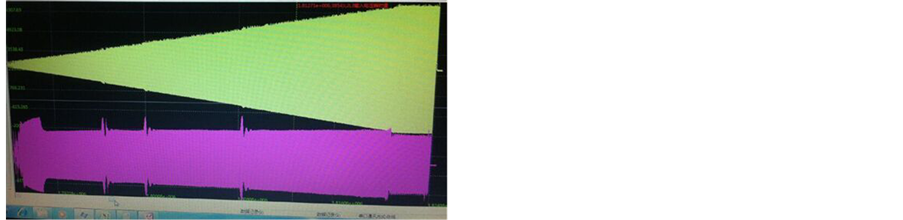

实际带负载风机起动输出电流电压波形如图7所示,上方黄颜色波形为输出电压波形,可见随着频率和电机转速的增加输出电压逐渐升高到额定电压,下方红颜色为输出电流波形,最大电流为399 A,输出功率为6786 KW,实际输出功率略小于计算所需的起动功率。

为了防止风机喘振,设置了三个跳频点,从图中可以看到,调频时电流有轻微的波动,整个起动过程平滑无冲击,起动完成后旁路切换到工频电网,过渡平稳,变频软起效果非常理想。

Figure 5. The V/F mechanical properties of motor

图5. 异步电机压频比控制机械特性

Figure 6. The starting torque curve of load

图6. 负载起动转矩曲线

Figure 7. The starting current and voltage wave

图7. 起动电流电压波形

6. 结束语

本文从电机运行原理角度上对比分析了大功率电机起动特性和起动原理。通过应用实例可以看到,变频软起性能优异,起动电流小,起动转矩大,是解决大型电机软起动的最佳途径。