1. 引言

随着城轨列车设计速度的提高,运营线路的延长,制动盘服役的环境也变得日益严峻。摩擦制动的过程实际上是列车动能通过摩擦作用转换成热能,最终通过制动盘和闸片耗散到大气的过程。列车速度的提高意味着制动盘需要承受的热能在增加,线路的延长、站点的增加导致热量在盘体中的累积作用加剧。对于列车制动装置而言,要求其具有高而稳定的摩擦系数,温度升高会引起摩擦系数的下降。制动盘和闸片摩擦瞬间会导致接触表面温度急剧升高,盘体产生很大的温度梯度,由此产生的热应力可能会超过制动盘的强度极限。对于制动盘而言,热量的输入是周期性的,这种周期性的温度变化会引起制动盘的热疲劳失效。因此,深入研究制动盘温度场和应力场分布,对于高性能制动装置的开发设计以及最佳制动摩擦材料的匹配选择具有很好的工程应用价值和理论指导意义。

铁道车辆制动盘选用的材料一般有灰铸铁、球墨铸铁和铸钢等,制动闸片材料一般有合成材料和粉末冶金等。实际应用过程中,摩擦副之间的匹配基本上根据经验按照列车运行速度进行大致组合。本文以时速100 km/h的城轨列车制动盘为研究对象,对常见制动摩擦材料进行匹配,采用有限元软件marc分析最恶劣工况即两次紧急制动工况下制动盘的温度场和应力场分布情况,比较不同材料组合下制动盘的温度和热应力结果,选择最佳的摩擦副材料组合。

2. 有限元模型建立及边界条件确定

2.1. 有限元模型建立

本文以某城轨列车拖车制动盘为研究对象,其结构参数见表1,用Pro/E建立制动盘的三维模型。根据制动盘循环对称的结构和工作特点,选取单侧制动盘的九分之一作为分析对象,导入到Hypermesh进行网格划分。建立的有限元模型图1所示,该模型包含个43,682节点,209,528个单元。

2.2. 热传导方程的确定

制动过程中闸片与制动盘摩擦将列车的动能转化成热能,产生的大部分热量通过摩擦面被制动盘和闸片吸收。随着制动的进行,制动盘温度不断升高,制动盘内部出现热传导,制动盘各个界面与空气进

Figure 1. Simulation model of 1/9 oneside disc

图1. 单侧制动盘九分之一仿真模型

Table 1. Structure parameters of the disc

表1. 制动盘结构参数

行热对流和热辐射。

根据传热学理论 [1] [2] ,对于无内热源的各向同性材料,其热传导方程为:

(1)

(1)

其中:T为物体的瞬态温度,℃; 为材料密度,kg/m3;c为材料比热容,J/(kg∙℃);

为材料密度,kg/m3;c为材料比热容,J/(kg∙℃); 为材料导热系数,W/(m∙℃);t为过程进行时间,s。

为材料导热系数,W/(m∙℃);t为过程进行时间,s。

其初始条件为:

(2)

(2)

在制动盘所有的换热界面上

(3)

(3)

在参与摩擦的界面上

(4)

(4)

其中: 为物体的初始温度,℃;

为物体的初始温度,℃; 为制动盘瞬时温度,℃;

为制动盘瞬时温度,℃; 为各界面的法向单位向量;

为各界面的法向单位向量; 为摩擦界面的法向单位向量;

为摩擦界面的法向单位向量; 为各界面的对流换热系数,W/(m2∙℃);

为各界面的对流换热系数,W/(m2∙℃); 为摩擦界面的对流换热系数,W/(m2∙℃);

为摩擦界面的对流换热系数,W/(m2∙℃); 为各界面的辐射换热系数,W/(m2·℃);

为各界面的辐射换热系数,W/(m2·℃); 为摩擦界面的辐射换热系数,W/(m2∙℃);

为摩擦界面的辐射换热系数,W/(m2∙℃); 为斯蒂芬–波尔兹曼常数,W/(m2∙℃4)。

为斯蒂芬–波尔兹曼常数,W/(m2∙℃4)。

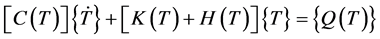

由传热学理论可知,在不考虑热辐射时,无内热源的各向同性材料的热传导方程在marc中可转化为如下温度场仿真计算模型 [3] :

(5)

(5)

其中: 为比热矩阵;

为比热矩阵; 为温度对时间的导数;

为温度对时间的导数; 为传导矩阵;

为传导矩阵; 为对流换热系数矩阵;

为对流换热系数矩阵; 为节点温度向量;

为节点温度向量; 为节点热流率向量。

为节点热流率向量。

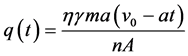

热流密度 为:

为:

(6)

(6)

其中:

[4] (7)

[4] (7)

分别为制动盘的密度、导热系数和比热容,

分别为制动盘的密度、导热系数和比热容, 分别为闸片的密度、导热系数和比热容;

分别为闸片的密度、导热系数和比热容; 为动能转化成热能的效率,参照文献 [5] 取

为动能转化成热能的效率,参照文献 [5] 取 ;

; 为轴重,kg;

为轴重,kg; 为制动减速度,m/s2;

为制动减速度,m/s2; 为制动初速度,m/s;

为制动初速度,m/s; 为制动时间,s;

为制动时间,s; 为摩擦面数目;

为摩擦面数目; 为摩擦面积,m2。

为摩擦面积,m2。

计算所需的车辆及运行参数见表2。

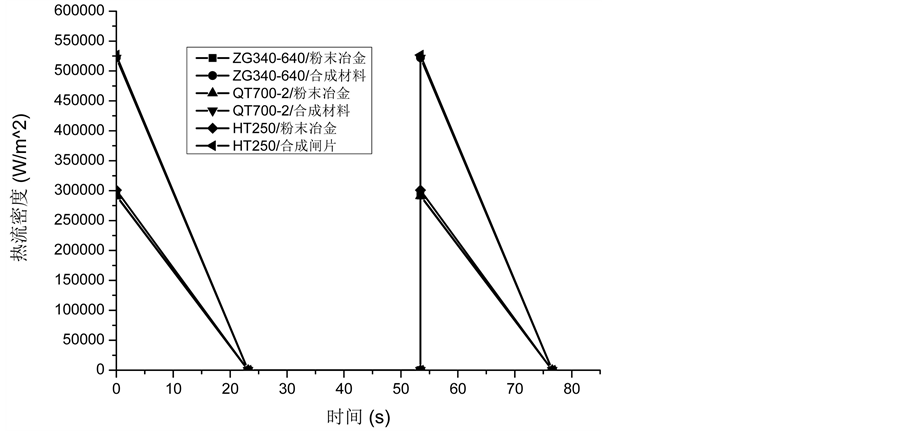

根据式(6)和(7),代入相应的参数值可得不同摩擦副配对情况下制动盘的热流密度,绘制制动过程中热流密度随时间的变化曲线见图2。

Figure 2. Curve: heat flux varies time

图2. 热流密度随时间变化曲线

Table 2. Parameters of vehicle and operation

表2. 车辆及运行参数

2.3. 对流换热系数的确定 [6] [7]

制动和加速过程中,制动盘处于空气的强迫对流散热状态,制动盘內缘空间比较封闭,可以认为处于对流换热状态。

气流通过制动盘摩擦面可以采用纵掠平板对流换热模型。气流纵掠平板的雷诺数

(8)

(8)

根据空气流动状态,盘面的对流换热系数为:

层流, ,

,

(9)

(9)

湍流, ,

,

(10)

(10)

气流通过制动盘盘缘可以采用横掠单管的模型。气流横掠单管时,

(11)

(11)

在 时,其对流换热系数为:

时,其对流换热系数为:

(12)

(12)

气流通过散热筋可以采用横掠管束的模型。气流横掠管束时,其对流换热系数为:

(13)

(13)

其中: 为普朗特常数,通过文献 [8] 查得

为普朗特常数,通过文献 [8] 查得 ;

; 为空气导热系数,通过文献 [8] 查得

为空气导热系数,通过文献 [8] 查得 ;

; 为空气运动粘度,通过文献 [8] 查得

为空气运动粘度,通过文献 [8] 查得 ;

; 为空气来流速度,m/s,可近似认为是车速;

为空气来流速度,m/s,可近似认为是车速; 为制动盘特征尺寸,m;系数

为制动盘特征尺寸,m;系数 可通过文献 [7] 查得。自然对流换热系数取5 W/(m2·℃)。将对流换热系数随时间变化的曲线绘制如下图3。

可通过文献 [7] 查得。自然对流换热系数取5 W/(m2·℃)。将对流换热系数随时间变化的曲线绘制如下图3。

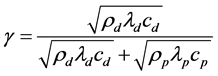

2.4. 热应力方程

marc求解热应力场时不必再重新建立有限元模型,可以通过软件中的热机耦合模块,将已求解的节点温度值作为载荷施加到制动盘结构分析模型上。热应力的计算方程 [9] 为:

(14)

(14)

其中: 为热应力,MPa;

为热应力,MPa; 为热膨胀系数,℃−1;

为热膨胀系数,℃−1; 为弹性模量,MPa;

为弹性模量,MPa; 为物体的初始温度,℃;

为物体的初始温度,℃; 为制动盘瞬时温度,℃。

为制动盘瞬时温度,℃。

2.5. 材料参数

制动盘因本身材料性质,其耐受温度和承受热应力的能力不一样,同时与之配对的闸片材料不一样也影响到摩擦热的分配情况。为研究摩擦材料在不同配对条件下对制动盘温度场和应力场的影响,需要选择不同制动盘和闸片材料并进行组合。针对常用摩擦制动材料,选取25Cr2MoVA、QT700-2和HT250三种材料作为制动盘分析所用材料,选取粉末冶金和合成材料作为闸片材料,各种摩擦材料的材料参数见表3。

Figure 3. Curve: convective heat transfer coefficient varies time

图3. 对流换热系数随时间变化曲线

Table 3. Parameters of friction materials

表3. 摩擦材料参数

3. 结果分析

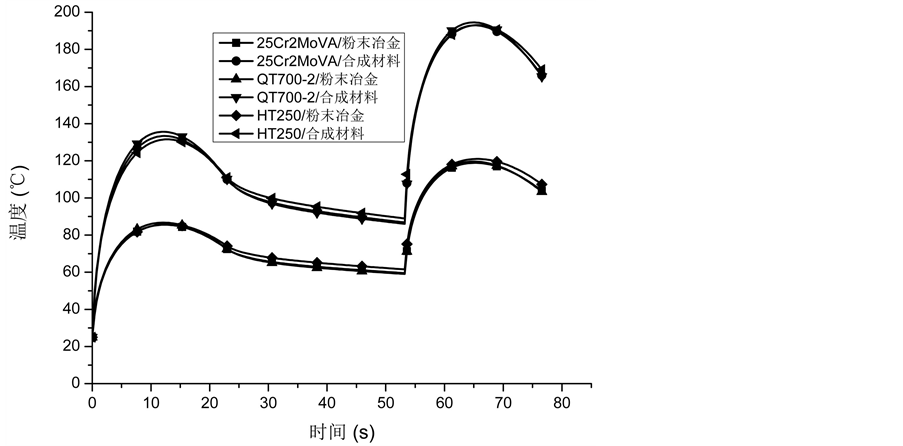

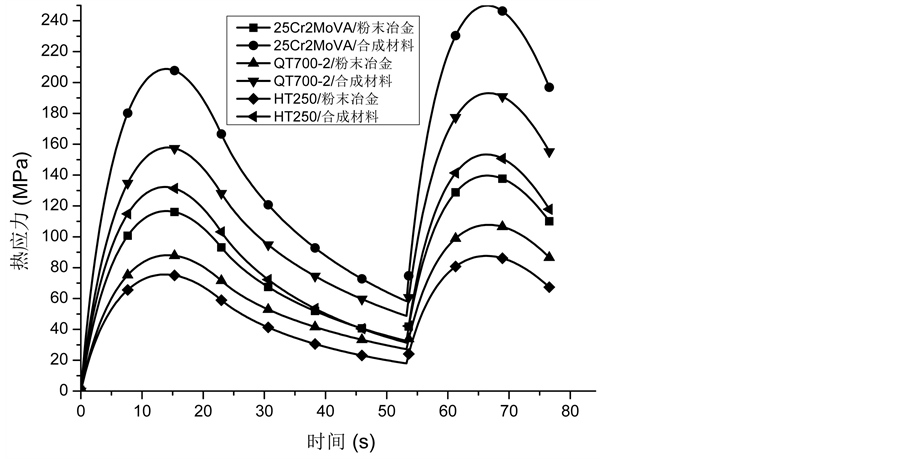

经marc求解可得到制动盘任意节点任意时刻的温度值和热应力值,综合列出了不同摩擦材料组合下最大温度时刻的温度云图和最大热应力时刻的应力云图见表4。不同摩擦材料组合下制动盘最高温度节点时间历程曲线和最大热应力时间历程曲线见图4和图5。

3.1. 温度分析

(1) 各种摩擦材料组合下,制动盘最高温度均出现在摩擦表面靠近摩擦半径处,见表4中温度云图指示,且都在材料许用范围内。这是因为热量是由制动盘与闸片摩擦作用产生,经由摩擦表面向盘体内部传导以及通过空气的对流换热耗散,摩擦表面靠近摩擦半径处的位置是热源产生与散热最不充分的交接部位。

(2) 对比表4中同种材料制动盘的最高温度,采用粉末冶金闸片要比采用合成闸片低60%以上。原因在于摩擦材料会影响热流在制动盘和闸片两者之间的分配,而合成材料的导热系数和密度都比较小,致使产生的摩擦热大量的流入到制动盘。

Table 4. Temperature filed and thermal stress field nephogram of disc

表4. 制动盘温度场和热应力场温度云图

(3) 对比表4中配对同种闸片材料时三种材料制动盘的最高温度,差别不大。原因在25Cr2MoVA、QT700-2和HT250涉及到热流分配系数的材料参数值差别不大。但从三种材料本身耐受温度的能力来看,25Cr2MoVA最优、QT700-2次之,HT250稍逊。

(4) 由图4可见,各个组合下节点温度随时间的变化趋势是一致的,随着制动过程的进行制动盘最高温度先增加后减小。出现最高温度的时间点基本相近,第一次紧急制动最高温度均出现在12 s左右,第二次紧急制动最高温度均出现在65 s左右。说明温度随时间变化趋势与摩擦材料参数关系很小,主要取决于制动过程的变化。

Figure 4. Curve: temperature varies time of maximum temperature node

图4. 最高温度节点温度时间历程曲线

Figure 5. Curve: thermal stress varies time of maximum temperature node

图5. 最大热应力节点应力时间历程曲线

3.2. 热应力分析

(1) 不同摩擦材料组合下,制动盘最大热应力值均出现在盘爪根部与制动盘内表面结合处,整个盘爪与内盘面结合部位都是应力集中区,见表4中应力云图指示,但都处在材料许用范围内。各个组合均出现应力集中且分布情况相同,说明与材料参数无关。

(2) 对比表4中同种材料制动盘的最大热应力,采用粉末冶金闸片要比采用合成闸片低80%左右。原因在于闸片材料不同,制动过程中制动盘瞬时温度值不同,从而导致热应力出现较大差别。

(3) 对比表4中配对同种闸片材料时制动盘最大热应力大小,HT250最大热应力值最小、QT700-2次之、25Cr2MoVA最大。从热应力方程可知,三种制动盘材料参数不一样,在温度基本相同的情况下,热应力会出现差异。由此可见,弹性模量与热膨胀系数的乘积大小对热应力影响很大。但从材料本身的力学性能来看,考虑到热疲劳累积效应,铸钢材料要优于铸铁材料。

(4) 由图5可见,各个组合下节点热应力随时间的变化趋势是一致的,均随着制动过程的进行先增加后减小。出现最大热应力的时间点也基本相近,第一次紧急制动最大热应力均出现在15 s左右,第二次紧急制动最大热应力均出现在65 s左右,但不同组合的热应力峰值有变化。说明热应力变化趋势与摩擦材料参数关系很小,主要取决于制动过程的变化。

4. 结论

(1) 25Cr2MoVA、QT700-2、HT250三种制动盘材料在同种闸片配对情况下,最高温度差别不大,最大热应力值依次降低。综合考虑制动盘温度场和应力场以及材料本身对温度的耐受能力和力学性能,25Cr2MoVA最优,QT700-2次之,HT250稍逊。

(2) 相比合成闸片,粉末冶金闸片能明显降低制动盘最高温度和最大热应力。

(3) 摩擦材料对制动盘最高温度和最大热应力随时间变化的趋势基本上不影响。

基金项目

“十二五”国家科技支撑计划项目资助(2015BAG13B01-11);国家自然科学基金项目资助(U1534205)。