1. 引言

钇是人类发现的第一个稀土元素,其位于元素周期表ⅢB族,原子量为88.9。在自然界中钇与其他重稀土元素总是共生在一起。我国不但拥有储量居世界第一的内蒙占白云鄂博轻稀土矿山,还拥有南岭地区我国特有的重稀土资源。我国氧化钇工业储量达22万吨,占世界总储量51万吨的43%,也居世界首位。

氧化钇是固体电解质和精密陶瓷的优良稳定剂,其为白色略带黄色粉末。密度为5.01 g/cm3,不溶于水和碱,溶于酸。熔点为2410℃,介电常数为12-20 [1] 。随着稀土应用研究的广泛和深入发展,氧化钇作为一种重要的稀土氧化物原料,在新材料特别是功能材料研究方面,其重要性日渐突现 [2] 。随着高科技的发展,稀土氧化钇粉末在航空、航天、原子能和材料等工业的应用中已显示出优异的性能。氧化钇具有高温稳定性,是一种重要的陶瓷材料,同时也是荧光粉中应用较多的稀土氧化物之一。氧化钇颗粒的超细化能显著提高产品的性能,其弥散在合金中可得到超耐热合金,用超细化氧化钇稳定的氧化锆粉末可烧结成高强度高韧性的陶瓷,用于刀具和机械零件。同时,它还能显著提高彩电的图像质量,提高荧光灯的发光效率,延长使用寿命等 [3] 。

然而氧化钇陶瓷也存在抗震性差等缺点,由于复合材料可以提高材料原本的性能,为弥补氧化钇陶瓷的缺点提供了一个新的思路。复合材料是由两种或多种材料组成的新材料,具有悠久的历史。随着生产技术不断发展,复合材料发展十分迅速,近代复合材料的代表是木质胶合板与纤维帘线增强橡胶轮胎,胶合通过木材叠层提高材料强度和刚度,改善木材各向异性和变形特性,而帘线加入则增强橡胶强度和耐磨特性 [4] [5] [6] 。

氧化钙资源丰富,价格低廉,耐高温性好。许多研究者发现,添加适量的氧化钙的陶瓷,其性能会得到很大的改善。易帅 [7] 等人发现,向氧化铝陶瓷中添加氧化钙,可以增加氧化铝陶瓷的气孔率,并且促进陶瓷的烧结,提高陶瓷材料的机械性能,此外,当氧化钙添加量为2%时,氧化铝陶瓷的抗折强度达到最大值297 MPa。陈常连 [8] 等人研究发现,添加氧化钙的硅酸锆陶瓷,其体积密度和抗折强度均发生一定程度的变化。

因此,本文以氧化钇材料为基体,考察不同氧化钙、氧化钇配比及烧结制度制成的复合材料的显微结构及性能。并探讨其形成机理。

2. 实验部分

2.1. 实验原料

本实验采用的原料为分析纯试剂硝酸钙含量(Ca(NO3)2∙4H2O ≥ 99.00%),市售Y2O3粉(纯度为99%)。

2.2. 实验步骤

将实验原料及分析纯试剂Ca(NO3)2∙4H2O按表1所示配比,置入3000 ml烧杯中,加去离子水到2400 ml处,使用搅拌机搅拌1 h,然后向烧杯中滴加氨水,调节pH值到11以上(使Ca2+充分沉淀析出),再搅拌30 min。搅拌之后将烧杯置于平稳处,待澄清。当沉淀物几乎都沉淀到烧杯底部时,将上层清液倒出。然后装入适量水搅拌30 min,再放澄清,当沉淀物几乎都沉淀到烧杯底部时,再将上层清液倒出。重复几次,直到闻不到烧杯中有氨水味为止。最后将上层清液倒出,把烧杯放入恒温干燥箱中烘干(100℃× 24 h)。待样品烘干后,将其放入煅烧炉中,在1000℃下煅烧1 h。之后空冷,将样品装袋。采用金属模成型工艺,试验压力25 MPa,保压3 min,已成型试样进行冷等静压,压力100 MPa,保压10 min。采用烧结工艺如表2:

2.3. 性能检测与表征

采用Archimedes原理测定烧结体的显气孔率和体积密度(实验中采用的液体为煤油),利用日本理学(Rigaku)公司生产的PW3040/60型X射线自动衍射仪(XRD)测定试样的物相组成,利用日本岛津公司(Shimadzu)生产的SSX-550型扫描电镜(SEM)观察试样显微结构,利用硬度测试仪测定硬度。

3. 结果与讨论

3.1. 复合材料显气孔率和密度的分析

3.1.1. 烧结温度对显气孔率和体积密度影响

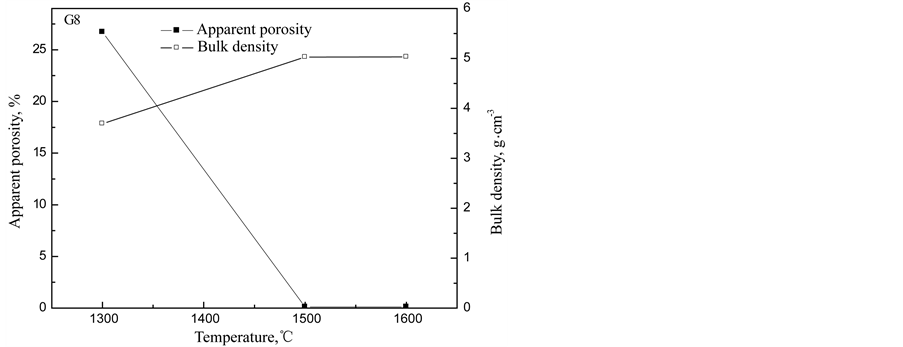

实验将G1、G4、G8三个配比的陶瓷分别进行在不同温度下进行烧结,测量复合材料的显气孔率和体积密度,并做出曲线,如图1~3所示。由图可见,当烧结温度小于1500℃,随着烧结温度的提高,3种配比的复合材料的显气孔率和体积密度均急剧变化,烧结温度超过1500℃时,材料的显气孔率和体积密度变化甚小,G4、G8的显气孔率和体积密度几乎不变。可见烧结温度的提高能够促进CaO/Y2O3坯体烧结,体积密度增大,显气孔率降低,致密度得到提高,当烧结温度高于1500℃后,影响不明显。

Table 1. Chemical compositions of samples, mol%

表1. 试样的原料配比,mol%

Table 2. Sintering condition of samples

表2. 试样烧结条件

Figure 1. Apparent porosity and bulk density of the G1 CaO/Y2O3 samples sintered at different temperature for 3 h

图1. 保温3 h G1 CaO/Y2O3复合材料的显气孔率和体积密度

Figure 2. Apparent porosity and bulk density of the G4 CaO/Y2O3 samples sintered at different temperature for 3 h

图2. 保温3 h G4 CaO/Y2O3复合材料的显气孔率和体积密度

Figure 3. Apparent porosity and bulk density of the G8CaO/Y2O3 samples sintered at different temperature for 3 h

图3. 保温3 h G8CaO/Y2O3复合材料的显气孔率和体积密度

3.1.2. 添加剂含量对显气孔率的影响

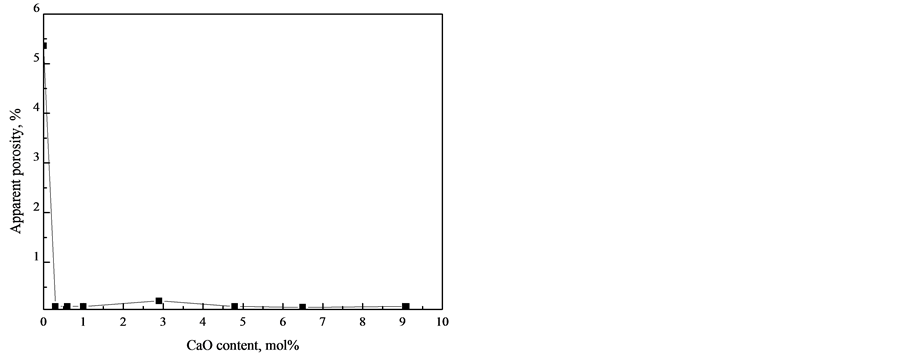

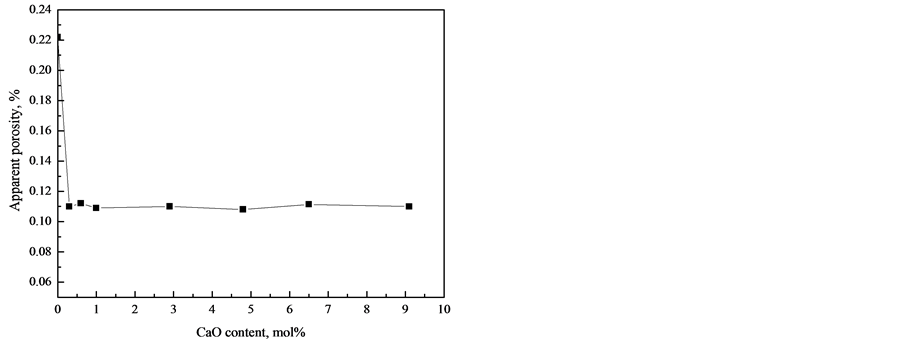

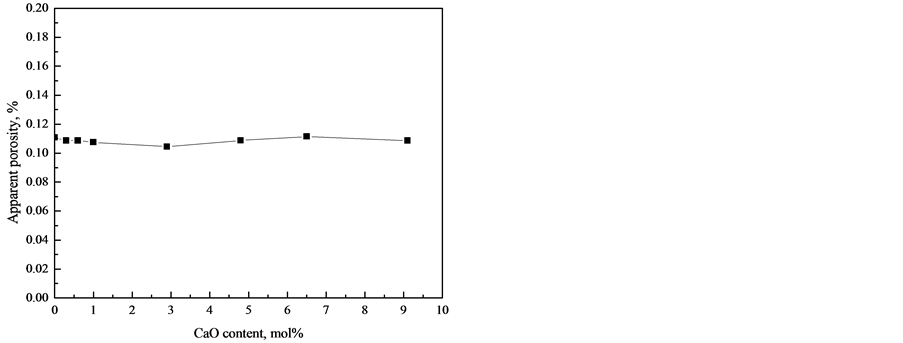

图4~6分别展示了如表1所示的8个不同CaO/Y2O3配比的原料在不同烧结温度、保温时间的陶瓷的显气孔率。可以看出,添加少量的CaO后,试样烧结后显气孔率明显降低,但之后显气孔率随着CaO的添加量的增加,并没有得到明显得到改善。对比1600℃保温3 h与1500℃保温3 h的试样显气孔率,可以发现添加有氧化钙的试样的显气孔率随着烧结温度的提高,变化明显,在对比1600℃保温3 h与1600℃保温5 h的试样显气孔率,同样可以看到,随着保温时间的增加,试样的显气孔率变化不大。这些现象说明添加少量CaO就可以改善Y2O3的烧结,有利于提高试样的致密化的性能,同时可以得出添加剂的引入,可以降低烧结温度,可以通过引入添加剂来实现在较低的温度下,完成素坯的烧结。这里试样G3、G4表现出较低的显气孔率,试样致密度很好。

3.2. 复合材料物相组成分析

图7为CaO/Y2O3复合材料在1600℃烧结保温3 h,X射线衍射图谱,由图可以看出,衍射谱线均为Y2O3特征衍射峰,未检测到CaO的衍射特征峰,这有可能是由于CaO完全固溶于Y2O3中,但从CaO/Y2O3的相图中可知,在1600℃时CaO在Y2O3中的固溶度很小,虽然CaO的添加量高达9.1 mol%,烧结后的试样中除了Y2O3,其它物相的峰值未被发现。这可能是CaO的K值小于Y2O3的K值的一半所致,使析出的CaO未被检测到;或者是Y2O3与CaO生成的化合物的量较少而使添加CaO对Y2O3的物相组成没有明显的影响。上述情况在1000℃烧结,保温3 h,烧结体对应的粉体也表现出同样的情况。

3.3. 复合材料显微结构分析

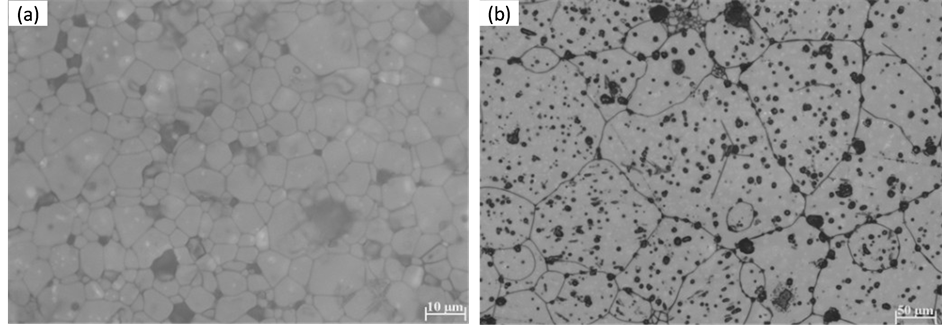

为考察烧结制度对试样的显微结构的影响,对试样G6进行了光学显微镜检测,如图8所示。

图8(a)是1500℃烧结5 h的照片,图8(b)是1600℃烧结5 h的照片,由图可见,1500℃烧结5 h时,晶粒尺寸为10 μm左右,1600℃烧结5 h时,晶粒尺寸为70 μm左右,可见烧结温度的提高促进试样烧结。

为进一步考察试样的烧结性能及显微结构,对CaO不同添加量的试样进行SEM检测。

图9为分别添加CaO含量为0 mol%、0.3 mol%、1.0 mol%、6.5 mol%和9.1 mol%所制得的CaO/Y2O3复合材料的扫描电镜照片。氧化钙添加量为0 mol%的氧化钇SEM显示,颗粒分布相对均匀,其晶粒尺寸大概为3 μm~5 μm。另外,试样中分布着气孔,表现出陶瓷材料的共有的特点,气孔分布在晶界,少数气孔分布在晶粒内,这是由于在烧结过程中试样中气孔随着晶界移动,对晶粒生长存在一定的阻碍作用,当晶粒的生长速度大于气孔的移动时,气孔就被包围在晶粒中。

图10(b)为1600℃烧结5 h添加0.3 mol%氧化钙试样的微观结构和形貌,他的晶粒大小不均匀,存在异常长大的晶粒,其晶粒尺寸超过5 μm,有的其尺寸约为2 μm,试样中气孔率明显降低,烧结致密性好,这与试样气孔率曲线相符。通过在晶界处打点进行X射线衍射分析,如图10(b)所示,在试样中未发现氧化钙的特征衍射峰,均为氧化钇的特征衍射谱线,这与前面的物相分析相符,进一步说明氧化钙完全固溶在氧化钇中,没有氧化钙析出。

1600℃烧结5 h添加1 mol%氧化钙试样的微观结构与相同条件下纯氧化钇试样的差别不大,晶粒完整均匀,图中晶粒组织内为氧化钇基体,而氧化钙的组织没有明显的体现。如图10(c)所示。

由添加氧化钙含量为6.5 mol%和9.1 mol%所制得氧化钇/氧化钙复合材料扫描电镜照片可见,晶粒发生了明显的异常长大,气孔存在晶粒内,晶界处相对较少,气孔较添加量为1 mol%更多,晶粒尺寸分布不均匀,这可能是由于氧化钙的加入,由于固溶不均,引起部分晶粒的界面能升高,促使其快速生长,而小的晶粒是由于生长初期,界面能低,生长速度缓慢,生长空间被大的晶粒所占,未能发育长大。在

Figure 4. The relationship between apparent porosity and CaO content at 1500˚C for 3 h

图4. 1500℃保温3 h试样的显气孔率与CaO含量的关系

Figure 5. The relationship between apparent porosity and CaO content at 1600˚C for 3 h

图5. 1600℃保温3 h试样的显气孔率与CaO含量的关系

Figure 6. The relationship between apparent porosity CaO content at 1600˚C for 5 h

图6. 1600℃保温5 h试样的气孔率与CaO含量的关系

Figure 7. XRD patterns of the different CaO content samples heated at 1600˚C for 3 h

图7. 1600℃保温3 h不同CaO含量的氧化钙/氧化钇试样X射线衍射图谱

Figure 8. Microstructure images of the samples heated ((a) 1500˚C × 5 h; (b) 1600˚C × 5 h)

图8. 1600℃保温5 h试样的光学显微镜照片((a) 1500℃ × 5 h;(b) 1600℃ × 5 h)

对晶界处打点进行X射线衍射分析,如图10(d)和图10(e)所示,可见存在氧化钙的特征衍射峰,未固溶的氧化钙在晶界处析出。

3.4. 复合材料力学性能分析

图11为没有添加CaO的试样,其硬度为7.17 GPa,而添加有CaO的复合材料的硬度值小于Y2O3烧结体的硬度。可见随着CaO含量的增加会使得试样的硬度呈下降趋势,但试样CaO含量为9.1 mol%时硬度的增大。

结合试样的显微结构可知,随CaO添加量的增加,试样的晶粒尺寸由3 μm~5 μm增大到30 μm,甚至更大,结合硬度与晶粒尺寸关系可见随着晶粒尺寸的增大,试样的硬度下降,这是由于晶粒的异常长的,更多的气孔留在晶粒中,从而降低了试样的硬度值,对与试样CaO含量为9.1 mol%时硬度的增大,是因为该试样的晶粒尺寸有相对上一试样来说,并没有长大。上述结果符合材料的硬度与晶粒大小的关系。

4. 结论

1) 随着烧结温度的提高,氧化钇素坯的显气孔率降低,试样的致密度也随之增加。

2) 通过添加氧化钙,可以促进氧化钇的烧结,在较低的温度下实现烧结体的致密化,氧化钙添加量

Figure 10. Related EDS results ((a) 0 mol%; (b) 0.3 mol%; (c) 1 mol%; (d) 6.5 mol%; (e) 9.1 mol%)

图10. 各扫描电镜照片对应的能谱分析((a) 0 mol%; (b) 0.3 mol%; (c) 1 mol%; (d) 6.5 mol%; (e) 9.1 mol%)

Figure 11. The relationship between hardness and CaO content at 1600˚C for 5 h

图11. 1600℃保温5 h试样的硬度与CaO含量的关系

为1 mol%即可显著促进烧结,但继续增加氧化钙含量或延长烧结时间不会进一步促进烧结,试样中氧化钙固溶于氧化钇中,添加量超过6.5 mol%时,有氧化钙在晶界处析出。

3) 对于添加少量氧化钙的氧化钙/氧化钇复合材料,1600℃是比较适合的烧结温度。

4) 添加氧化钙能够促进晶粒的异常长大,由于晶粒长大降低了氧化钙/氧化钇材料的硬度。

*通讯作者。