1. 引言

上世纪八十年代以来,以微波应用为代表的雷达及通讯技术发展迅速,尤其在信息化的今天,移动通信设备如卫星电视、手机等的需求迅速增长,这为微波介质材料提供了广阔的应用前景。同时,现代的通讯设备和便携式终端正趋于轻量化、小型化和集成化,这要求微波陶瓷材料为基础的微波电路元器件更快的发展。在微波电路中,实现微型化的主要途径是发展以低温共烧陶瓷(LTCC)技术为基础的多层式元件技术。多层式微波器件要求微波介质材料具有较低的烧结温度,以便与高导电率金属电极如Ag、Cu等共烧制备多层微波器件。

研究比较多的低烧结温度微波介质陶瓷体系主要有ZnO-TiO2体系、Bi2O3-ZnO-Nb2O5体系、BiNbO4体系和一些掺入助熔剂的化合物体系。1992年Kagata等首次报道了铋基介质陶瓷的微波介电性,认为该系材料是中等介电常数的微波介质陶瓷材料 [1] 。在此之后,人们对Bi基微波介质陶瓷进行了广泛研究,其中,BiNbO4体系材料是一种很有发展前景的低温烧结微波介质材料 [2] [3] [4] [5] 。

BiNbO4有两种晶相:低温α相和高温β相。1962年,Roth和Waring首先报道了正交相BiNbO4的存在(低温α相),X射线衍射(XRD)结果显示α相与钽酸锑(SbTaO4)结构类似 [6] [7] 。而β相为三斜相,属于P1 (No. 2)空间群 [8] 。研究认为,α-BiNbO4在900℃合成,当温度超过

1020 ℃

时,α-BiNbO4就会发生不可逆相变,转变为β-BiNbO4,二者结构的不同是不可逆相变的根本原因。但是在2007年,西安交通大学的Zhou等首次在陶瓷样品中观测到了高温β相向低温α相的相转变,他们认为,陶瓷样品中存在的应力和加热过程中的热能导致了该相变的发生;类似的现象也出现在高压/高压工艺制备的BiNbO4陶瓷中 [9] 。但是他们也表示,在降温过程或者粉体样品中不能实现该相变 [10] 。而在我们之前的工作中,我们首次通过柠檬酸法合成了低温β相BiNbO4粉体(定义为Low-β),并在粉体中观测到β相向α相的奇异相变 [11] 。

与传统的固相法相比,柠檬酸法可以合成稳定的前驱体并制备出符合化学计量比的粉体,在各种简单和复杂氧化物制备中得到了广泛的应用 [12] 。对于BiNbO4而言, 柠檬酸法可以有效的防止组分偏析及由于Bi挥发导致的化学计量比偏离,同时有效降低其制备温度。在我们之前工作中,Low-β的合成温度为700℃,远低于传统工艺的1020℃。低温β相BiNbO4粉体的出现可以归结为柠檬法的特点:溶液中优先出现高活性的中间化合物Bi5Nb3O15。相比于α相,Bi5Nb3O15转变为β相需要更少的能量 [11] 。本文以自制的水溶性Nb前体为原料,通过柠檬酸法合成BiNbO4陶瓷,研究其相变效应及Bi5Nb3O15前体对BiNbO4陶瓷介电性能的影响。

2. 实验方法

2.1. 样品制备

主要原料:硝酸铋(Bi(NO3)3·5H2O,国药分析纯),过氧化柠檬酸铌,氨水(NH3·H2O,国药分析纯)。其中,过氧化柠檬酸铌的制备工艺在之前的文献中已经详细说明 [13] 。

BiNbO4粉末的制备工艺:首先配置BiNbO4前体溶液。在制备过程中,按计量比将硝酸铋和过氧化柠檬酸铌混合,其中为了弥补热处理工艺中Bi元素的挥发,硝酸铋过量5%。混合好的溶液在60℃条件下搅拌,加入氨水调节pH值到7~8,溶液为无色透明液体。过滤,然后将配好的溶液放在180℃的烘箱中烘4小时得到黑褐色粉末。最后把前体粉末在550℃~1100℃退火获得不同温度下的BiNbO4粉末。

BiNbO4陶瓷的制备工艺:180℃烘干后的BiNbO4前体粉末研磨,在550℃退火3 h,获得Bi5Nb3O15前体粉末。预烧后掺入质量比10%的聚乙烯醇溶液(PVA:H2O = 1:9),混合、干燥、研磨,10 MPa下成型为陶瓷圆片,最后分别进行700℃、1000℃和1050℃烧结,时间3 h。

2.2. 样品表征

采用X射线衍射仪(XRD, Rigaku-D/Max 2000, Tokyo, Japan)表征BiNbO4粉体和陶瓷的物相结构;采用热重-差示扫描热量分析仪(TG/DSC, NETZSCH STA 409 PC/PG, Bavaria, Germany)探究陶瓷的热分解特性;采用扫描电子显微镜(SEM, Philips XL-30, Eindhoven, Netherlands)表征陶瓷的微观结构;采用电脑控制阻抗分析仪(Agilent

4294A

, California, USA)表征陶瓷的介电性能。

3. 结果和讨论

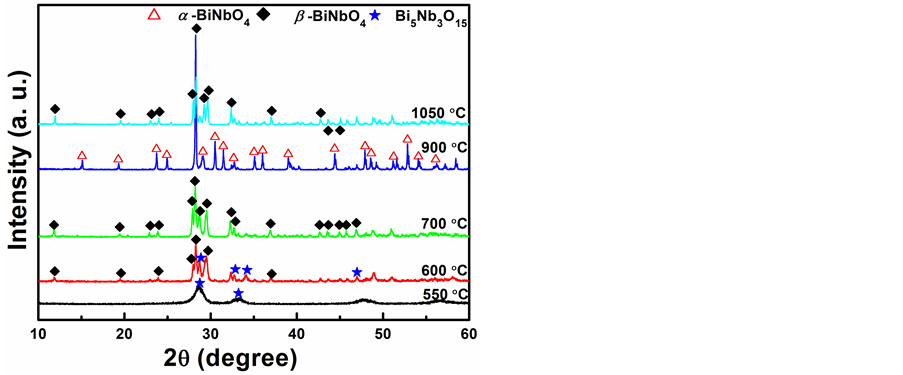

图1为不同退火温度下的BiNbO4粉体的XRD图谱。从图中可以看出,550℃时粉体的主晶相为中间相Bi5Nb3O15。600℃时,主晶相为Bi5Nb3O15和β相BiNbO4共存;而在700℃,只有纯的β相BiNbO4存在。低温β相BiNbO4(定义为Low-β)的生成可能是由于中间相Bi5Nb3O15的提前生成。根据Bi5Nb3O15、α相和β相BiNbO4的晶体结构可知,Bi5Nb3O15和β相BiNbO4有着类似的堆垛单元[Bi2O2]和[NbO4]。随着温度的升高,Bi5Nb3O15中[BiNb2O7]单元的Bi元素选择性挥发、[Bi2O2]和[NbO4]单元保留导致了β相BiNbO4的生成 [11] 。同时,柠檬酸法合成的Bi5Nb3O15有着大的反应活性,也有利于Bi5Nb3O15的分解 [14] 。而在900℃,β相全部转化为α相的BiNbO4,这表明,在粉体中β相向α相的奇异相变是可以发生的。1050℃,满足热力学条件, α相再次转化为β相。在图1中,700℃可以制备出纯的β相BiNbO4,而我们知道,根据热力学条件,900℃下最稳定的BiNbO4晶相为α相。所以可以认为,Low-β为热力学不稳定相,有向热力学稳定相α相转变的趋势。同时,相比于高温的β相,Low-β相具有更大的比表面积和晶面的不完整发育,这导致了Low-β相有着大的反应活性,使得β相向α相的奇异相变得以实现。

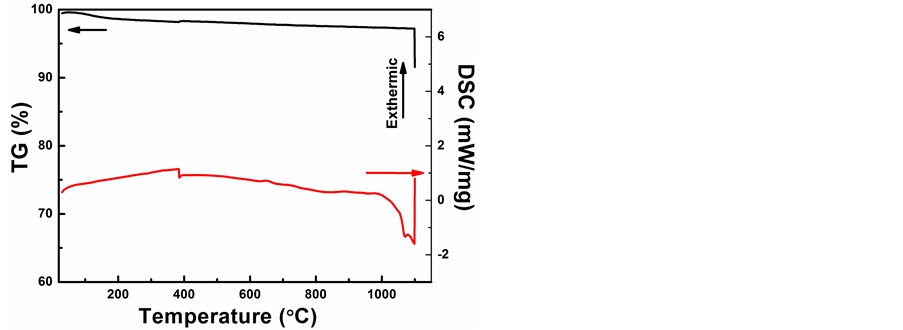

图2为550℃退火粉体压制成陶瓷片后的TG-DSC图谱。从上面可以看出,在380℃有一吸热峰,可能对应于Bi5Nb3O15分解,转变为β相的BiNbO4的温度。在1070℃出现的吸热峰是α相的BiNbO4向β相的BiNbO4的相转变温度,与文献的1020℃相比,高出50℃,其原因可能是由于升温速率导致的差别,因为图1 XRD测试结果显示,在5℃/min的升温速率下,1050℃出现的是纯的β相的BiNbO4。在TG曲

Figure 1. XRD patterns of BiNbO4 powders sintered at different temperatures for 3 h

图1. 不同退火温度下的BiNbO4粉体的XRD图谱

Figure 2. TG/DSC curves of BiNbO4 pellet sintered at 550˚C

图2. 550℃退火粉体压制成陶瓷片后的TG-DSC图谱

线上,陶瓷的质量变化很小,表明预烧已经有效的去除了有机物,而小的质量变化是由于随温度的升高,Bi元素的挥发所致。在1100℃出现的质量迅速降低对应于BiNbO4陶瓷的熔融分解。从图2可以看出,Low-β相向α相的奇异相变热效应很小,没有表现出明显的热效应和质量突变,这是由于二者的转变为介稳相向稳定相的转变过程,是个渐进的过程。

以Bi5Nb3O15前体粉末压制成型的陶瓷圆片,分别进行700℃,1000℃和1050℃烧结,保温时间为3 h,其XRD图谱如图3所示。经过700℃和1050℃烧结的BiNbO4陶瓷样品,其主晶相为β相BiNbO4,而1000℃烧结的样品主晶相为α相的BiNbO4。与图1的粉体XRD图谱相比可以发现,无论哪种烧结温度,陶瓷样品都残余有Bi5Nb3O15晶相,这可能是由于陶瓷样品中Bi原子迁移和挥发受到抑制,使得Bi5Nb3O15晶相分解变的困难,导致有少量的残余。而这残余的Bi5Nb3O15晶相在升温过程中会持续缓慢分解,必然会对陶瓷的整体介电性能产生重要影响。

扫描电镜用来观测BiNbO4陶瓷的微观结构,图4为不同烧结温度的BiNbO4陶瓷的断面SEM照片。从图(a)中可以看到,700℃的烧结温度无法获得致密的BiNbO4陶瓷,颗粒尺寸在200 nm左右,有大量的气孔存在。经过1000℃和1050℃烧结获得的BiNbO4陶瓷结构致密,但是仍然存在部分气孔,可能是

Figure 3. XRD patterns of BiNbO4 ceramics sintered at different temperatures for 3 h

图3. 不同烧结温度下的BiNbO4陶瓷的XRD图谱

Figure 4. The SEM images of the fracture surfaces of BiNbO4 ceramics sintered at (a) 700˚C, (b) 1000˚C and (c) 1050˚C for 3 h

图4. BiNbO4陶瓷在(a) 700℃、(b) 1000℃和(c) 1050℃烧结3 h的SEM照片

由于残余的Bi5Nb3O15晶相分解产生的Bi元素挥发所致。图(b)中,陶瓷的晶粒尺寸在2 μm左右,有部分异常长大晶粒达到5~6 μm,这是由于局部的Bi元素富集导致晶粒的生长环境不同,引起晶粒的异常长大。图(c)中,晶粒生长进一步致密,气孔进一步减少。

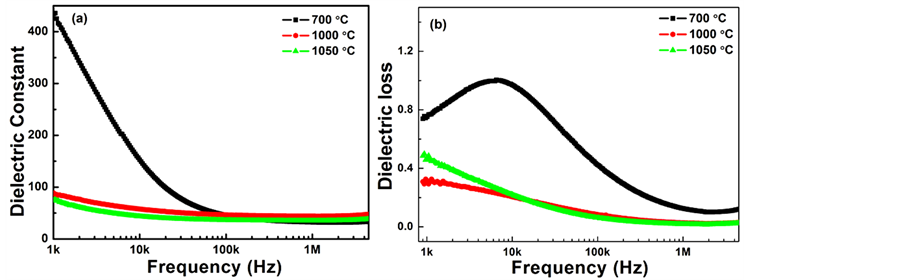

图5为不同烧结温度下制备的BiNbO4陶瓷的介电频谱。从图中可以看出,700℃烧结的BiNbO4陶瓷随测试频率的增加,介电常数和介电损耗变化巨大,原因是700℃的烧结温度制备的BiNbO4陶瓷不致密,存在大量的气孔,这与图4(a)相对应。而经过1000℃和1050℃烧结获得的BiNbO4陶瓷,其介电常数和介电损耗随频率变化较小。1~10 kHz表现出较大的介电常数和介电损耗跟陶瓷内部存在的Bi5Nb3O15有关,这是由于低频下陶瓷内部的杂质和缺陷电荷可以跟上外电场的变化。在1 MHz,陶瓷的介电常数和介质损耗稳定,其中700℃,1000℃和1050℃烧结BiNbO4陶瓷的介电常数和介电损耗分别为32,0.12;44,0.026和35,0.018。高温烧结获得的BiNbO4陶瓷表现出更高的介电常数和更低的介电损耗。

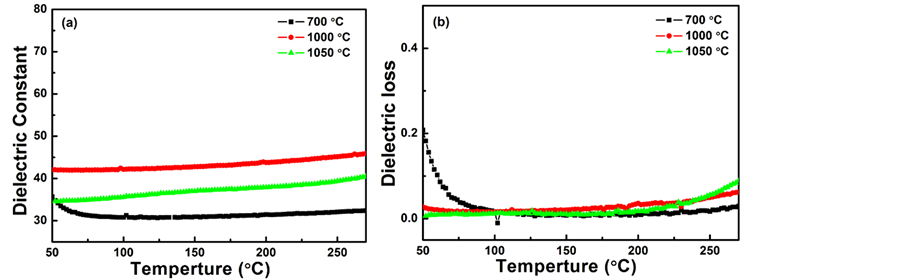

图6为不同烧结温度下制备的BiNbO4陶瓷的介电温谱,测试频率为100 kHz。从图中可以看出,各烧结温度的BiNbO4陶瓷的介电常数随温度变化比较小。而介电损耗,700℃的烧结温度制备的BiNbO4陶瓷在低温损耗比较大,这与其内部存在大量的气孔有关;1000℃和1050℃烧结获得的BiNbO4陶瓷的介质损耗随温度变化比较小,介电损耗在0.01左右,说明高温获得BiNbO4陶瓷比较致密。相比于固相法制备的BiNbO4陶瓷,该方法可以获得更小的介电损耗,这有利于BiNbO4介电陶瓷的应用。

4. 结论

以自制的水溶性过氧化柠檬酸铌为原料,利用柠檬酸法制备BiNbO4介电材料。纯的β相BiNbO4粉

Figure 5. (a) The dielectric permittivity and (b) dielectric loss of BiNbO4 ceramics as a function of frequency

图5. 不同烧结温度下的BiNbO4陶瓷的介电频谱(a) 介电常数-频率曲线;(b) 介电损耗-频率曲线

Figure 6. (a) The dielectric permittivity and (b) dielectric loss of BiNbO4 ceramics as a function of temperature

图6. 不同烧结温度下的BiNbO4陶瓷的介电温谱:(a) 介电常数–温度曲线;(b) 介电损耗–温度曲线

体可以在700℃和1050℃获得并在低温β相的BiNbO4粉体中观测到奇异相变:低温β相转变为α相。与同等退火条件的粉体相比,陶瓷样品的结构中存在Bi5Nb3O15晶相残余,这导致陶瓷样品中有气孔出现并有局部的晶粒异常长大。1000℃和1050℃烧结获得的BiNbO4陶瓷比较致密,介电性质随频率和温度变化较小;在1 MHz,1000℃和1050℃烧结BiNbO4陶瓷的介电常数和介电损耗分别为44,0.026和35,0.018。

基金项目

国家自然科学基金(51202107),固体微结构国家重点实验室开放基金(No. M26017),河南师范大学博士科研启动基金(5101029170260)。

*通讯作者。