1. 引言

高温压力传感器是应用在高温环境下对压力介质进行有效测量的传感器,如应用于石油勘探的高温压力测量;各种汽车、飞机发动机腔体内的高温压力测量等。目前,高温压力传感器的种类繁多,包括SOI单晶硅、SIC、溅射薄膜压力传感器等,差动变压器式高温压力传感器,因其灵敏度高,长寿命,在高温压力领域占有一席之地。

差动变压器式压力传感器属于结构型传感器,主要由波纹膜片、铁芯、线圈及衔铁四个主要部分组成,工作时,被测压力作用在敏感元件即波纹膜片上,波纹膜片产生变形,推动衔铁,使其与铁芯之间的气隙发生改变,引起线圈回路的磁阻变化,即能把被测压力变化转换为传感器的互感电压变化。常用的弹性敏感元件包括平膜片、波纹膜片、波纹管等形式。在相同的压力下,波纹膜片相对于平膜片可产生更大的线性位移,相对于波纹管体积小,应用灵活。

波纹膜片设计是否科学,直接影响传感器的性能 [1] 。在工程设计时,常常遇到线性度和灵敏度之间的相互矛盾,而且波纹膜片诸多参数相互制约关系异常复杂,必须进行综合考虑 [2] [3] 。传统设计方法是靠经验,需经过多次制作样品及实验验证,花费大量的人力、物力,设计定型周期长。采用先进的有限元设计分析方法,可以考虑波纹膜片的综合影响因素,整体分析波纹膜片的应力应变及位移特性,快速优化膜片的结构参数 [4] [5] ,能在最短的时间内实现最优的设计。

2. 传感器的工作特点

本文介绍的高温压力传感器是可用于-50℃和220℃温度范围的结构传感器,是由波纹膜片作为压力-位移转换元件。如图1所示,其中左右两铁芯均有一个初级线圈W1 (又称激磁线圈,匝数N1)和一个次级线圈W2 (也称输出线圈,匝数N2),衔铁(由膜片带动的)置于两铁芯的中间铁芯和衔铁的对应面切成45度的斜面,使输入压力变化转变为气隙的水平位移变化。由差动变压器输出特性公式(1)可知:传感器输出与激励电源(USC)、线圈匝数及气隙变化(Δδ)间的关系。当激励电源、线圈匝数和初始气隙(δ0)一定时,传感器输出与气隙变化成正比。

Figure 1. Diagram of structure principle

图1. 传感器结构原理图

(1)

(1)

当膜片不受压力作用,即载荷为0时,膜片无位移变化,衔铁处于中间位置,两边气隙相等 ,δ1 − δ2 = 0 ,输出电压Usc = 0。当膜片受到压力作用时,膜片中心便产生与压力成正比的位移,带动衔铁向上移动,δ1、δ2便发生变化(δ1变大,δ2变小),输出(Usc)取决于δ1、δ2的变化,即衔铁的位移,实现了输入压力P到输出电压Usc的转换。

该结构中膜片与衔铁构成传感器的一体可动部件,决定了测试回路的气隙变化,对压力测量而言,波纹膜片作为可动部件的关键元素,与外界被测介质直接接触,不但具有耐温性、耐蚀性等环境适用性,同时承受负载压力,具有密封隔离的强度要求;而主要功能是感知外界的压力变化,对传感器的线性度、灵敏度、温度特性、稳定性等具有显著影响,因此膜片的研制对传感器特性而言是至关重要的。

3. 波纹膜片的特性及设计

波纹膜片是一种压有环状同心波纹的圆形薄膜,结构示意图2所示。其特性参数包括有效直径为D,波高为H,膜厚为W,中心尺寸d,波距l,波纹数等 [6] ,可以根据不同的使用目的进行参数设计。膜厚与工作直径、波纹深度对性能的影响,有些专著中给出了一些定性分析依据 [7] 。

波纹高度对膜片特性的影响很大,加大波纹高度一方面增加初始变形的刚度,同时可使特性接近线性,波纹高度宜在(0.7~1.0) mm间。如需要线性压力膜片,常用深波纹,而要求衰减特性的压力膜片,常用浅膜片。

膜片厚度和有效直径,对膜片特性也有一定影响,随着厚度的增加,膜片的刚度将增加,有效直径D增大,将导致刚度下降,从而使中心位移增加,利用改变膜片的厚度和直径的方法以达到预期的量程 [8] 。

根据文献 [1] ,当中心点位移Δδ与直径D的比值Δδ/D满足:0.004 < Δδ/D < 0.02时,膜片之间的有关参数满足经验公式如下:

(2)

(2)

(a) 波纹膜片未受压示意图

(a) 波纹膜片未受压示意图 (b) 波纹膜片受压示意图

(b) 波纹膜片受压示意图

Figure 2. Compression of the corrugated diaphragm state diagram

图2. 波纹膜片受压状态示意图

式中:

Δδ—膜片中心点的位移;

E—材料的弹性模量;

P—作用在膜片上的最大压力;

D—膜片的工作直径;

μ—材料的泊松比;

W—膜片厚度。

结构设计中,首要考虑传感器工作压力范围、受压方向、工作温度、振动、冲击、耐腐蚀性等环境特点,尤其是满足温度(−50~220)℃的要求,采用耐高温半奥氏体沉淀硬化不锈钢(0Cr15Ni7Mo2Al),既具有良好的成型性,又具有高强度的特性 [5] ,材料的温度系数小,减小膜片的温度附加误差,满足传感器对弹性、强度的要求,将材料参数E = 2.04 × 1011 Pa,μ = 0.3,工作最大载荷P = 1.8 × 106 Pa,尺寸要求D = 25 mm,代入式(2),线性度考虑,设定位移变量为小于0.5 mm时,Δδ = 0.476 mm,计算得W。考虑波高对膜片的性能影响,加大波纹高度一方面增加初始变形的刚度,同时可使特性接近线性,考虑膜片加工的工艺性和膜片的线性度要求,取波高数值0.9 mm。将固支位置设计到外缘波膜片的法向方向,使膜片的应力区限制在固支区内,减小传感器的体积。

4. 波纹膜片有限元仿真分析

4.1. 波纹膜片受力分析及结构参数优化

对于压力精确测量,普通的波纹膜片在压力增大后正弦形波纹膜片后段位移会变小、非线性增大,影响传感器量程范围内的非线性度,为增加膜片的初始刚度,使其特性后半段的灵敏度提高 [4] ,采用带有圆弧形外波纹的波纹膜片,圆弧形外波纹膜片由一个内波纹膜片和一个外接圆环壳组成 [3] ,圆弧形外波纹膜片结构形式如图3示,膜片边缘形状和边缘波纹与内波纹的高度差等参数对波纹膜片和传感器的线性、灵敏度影响较大 [9] ,这些参数相互制约关系非常复杂,波纹膜片的外缘波和中心波对其性能的影响需要探索,采用有限元分析方法综合设计波纹膜片可很好解决以上问题。

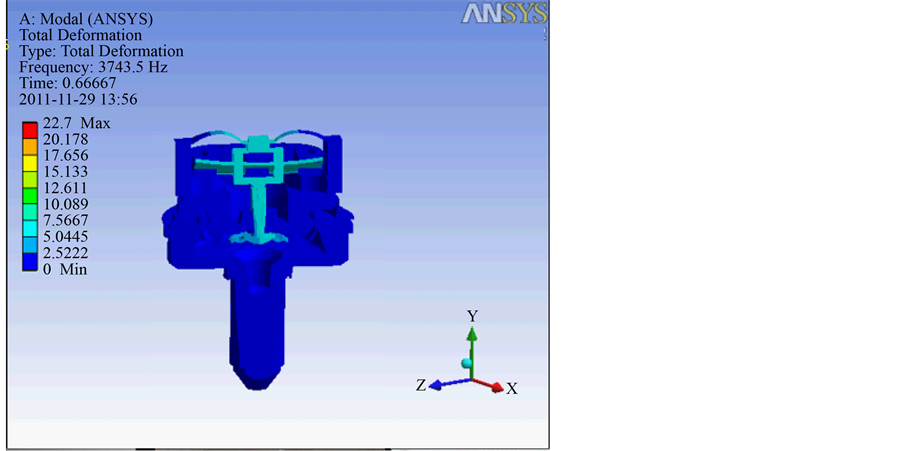

使用Ansys力学分析模块对波纹膜片三维物理模型模拟仿真,建立膜片的实体模型,根据其轴对称特性,进行结构简化,取1/4模型进行分析,在Pmax (1.8 MPa)量程内,设立20% Pmax、40% Pmax、60% Pmax、80% Pmax、100% Pmax载荷点进行非线性大变形仿真计算,通过改变模型的边缘尺寸、中心波进行非线性、灵敏度指标的比对,得出载荷与膜片位移的关系,通过综合设计,在边缘半径R为2.8 mm时,灵敏度较高、非线性特性好。

通过仿真结果确定膜片的结构参数,并对该模型进行最大工况下应力分析,得出最大载荷下膜片位移如图4,膜片应力变化如图5示。确定外波纹圆弧半径、膜厚、波纹高度等综合参数,在最大压力P = 1.8 × 106 Pa时,Δδ = 0.321 mm。

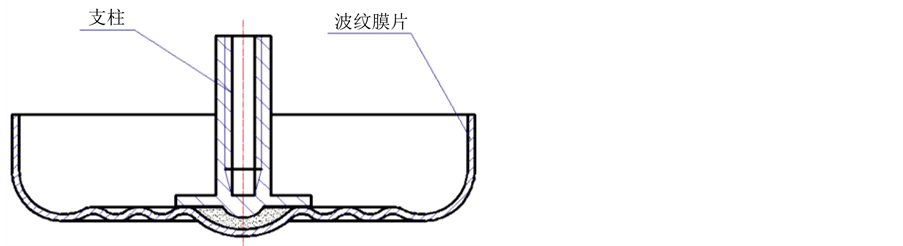

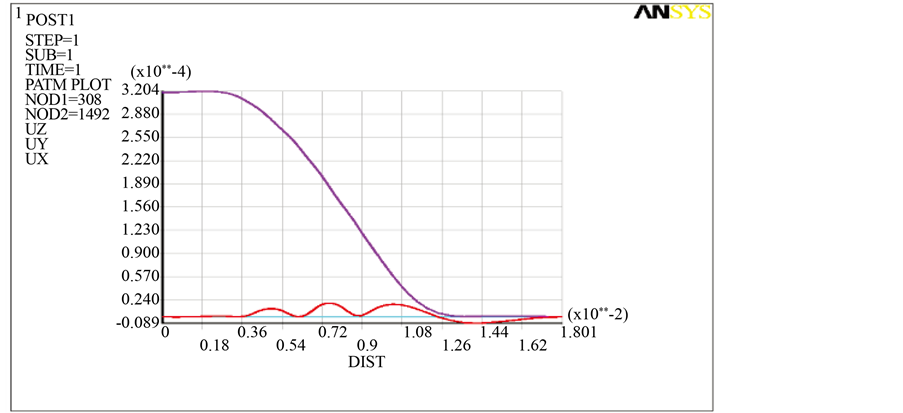

4.2. 波纹膜片中心支柱结构及三向位移分析

当波纹膜片受力变形后,其中心点产生与压力成正比的位移变化 [10] ,此位移变化通过与膜片中心点焊接牢固的支柱传递给衔铁,从而改变衔铁与铁芯之间的间隙,如图6所示。膜片的中心通常被设计成平面,在这里为安装工艺要求设计成圆壳形,与支柱焊接构成刚体结构,形成了膜片的硬质中心,膜片刚度得到提高,对膜片与支柱作整体受力仿真,加压1.8 MPa时,取中心到边缘固支点位置的三向位移变化仿真如图7所示,边缘波纹变化趋势只在其法线上UY移动,表明膜片对压力呈线性变化。

支柱与膜片中心之间的焊接属于异性材料之间的焊接。对于此处的焊接必须满足220℃高温工作的要求并保证膜片的线性刚度,同时要消除膜片成型的残余应力,提高膜片的强度。为了解决焊接影响膜片热处理后的性能的问题,采用钎焊完成支柱与膜片的焊接,通过控制焊接温度、降温速率、保温时间等因素,解决了异种材料焊接牢固及改善膜片组织和性能,提高回弹能力,减小迟滞 [11] [12] ,后续封装对产品进行温度补偿,利用可调压力补偿技术(充气补偿)、轭流补偿技术降低零位温度漂移、灵敏度温度漂移,改善传感器的温度性能。

5. 测试结果与分析

对两只传感器进行压力-位移测试,测试仪器为千分表和平台,测试数据如表1所示。

经公式计算、有限元仿真计算与试验情况对比,可看到经验公式的计算数据(0.476 mm)较试验结果(0.358 mm~0.369 mm)偏差较大,有限元仿真计算数据(0.321 mm)相对更接近实际测试结果,相差原因包

(a) 波纹膜片正视图

(a) 波纹膜片正视图  (b) 波纹膜片剖视图

(b) 波纹膜片剖视图 (c) 波纹膜片结构设计图

(c) 波纹膜片结构设计图

Figure 3. Schematic of corrugated diaphragm

图3. 波纹膜片结构示意图

Figure 4. Displacement vector of 1/4 diaphragm on 1.8 MPa load

图4. 1.8 MPa载荷下1/4膜片位移矢量图

Figure 5. Stress of 1/4 diaphragm on 1.8 MPa load

图5. 1.8 MPa载荷下1/4膜片应力图

Figure 6. Structure of Corrugated diaphragm and brace

图6. 波纹膜片与支柱结构图

Figure 7. Displacement curve of the triaxiality

图7. 波纹膜片与支柱三向位移图

Table 1. Testing data of transducer capability

表1. 传感器压力-位移测试数据

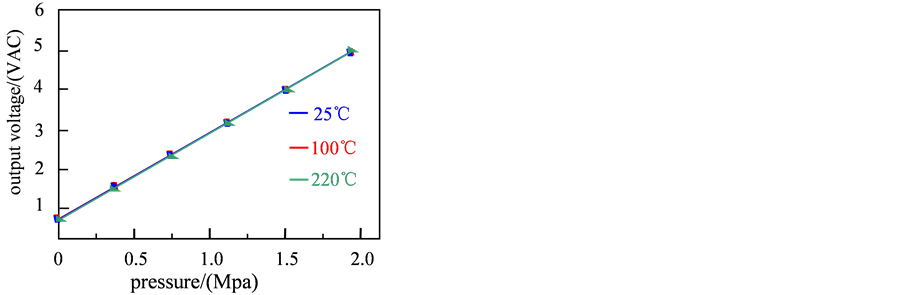

Figure 8. Before the compensation sensor input - output curve

图8. 补偿前传感器输入-输出曲线

Figure 9. After the compensation sensor input - output curve

图9. 补偿后传感器输入-输出曲线

括膜片与材料状况、制造工艺、加工误差、热处理过程等诸多因素,通过有限元分析仿真,使设计的膜片的线性得到验证和进一步优化。

传感器温度补偿前性能测试数据如图8,温度补偿后传感器输入-输出曲线如图9所示,测试装置及仪器包括S302P温度程控试验箱、FLUKE 8845A数字繁用表、专用交流稳压电源、PCS400/410压力控制仪,经计算常温传感器的线性小于0.2% FS和迟滞小于0.2% FS,补偿后传感器温度漂移量由160 mV降到30 mV内。

通过对波纹膜片的设计优化和热处理,提高传感器的线性度,减小迟滞,研制的一体化耐高温结构压力传感器,经温度补偿后,在220℃环境下温度性能稳定。

6. 结论

运用实验的方法确定波纹膜片的合理几何参数,试验的工作量大,研制周期长,一般利用有关外波纹膜片的几何参数对特性影响的定性分析,作为实验设计的理论依据,通过有限元仿真验证,膜片边缘波纹的微小变化可以地改变其特性曲线,通过比对优化,可在较大的挠度范围内得到近似的线性特性,提高传感器的性能。

基金项目

国家自然科学基金项目(61473095);黑龙江省自然基金重点项目(ZD2015014);政府间科技合作项目(2016YFE0110500)。