1. 引言

近年来,页岩气勘探开发取得了重大突破,相应的开发技术已经成为研究热点。随着页岩气勘探开发的不断深入,开发技术逐步向深井方向发展,因而钻遇高温、高压地层的概率显著增大 [1] [2] [3] 。由于页岩气大多采用水平井钻井技术与体积压裂技术相结合的开采方式,对固井质量要求较高,再加上高温、高压地层固井作业的挑战,给固井带来困难,固井质量难以保证,也给固井提出了新的课题。

2. 高温高密度页岩气固井施工技术难点分析

2.1. 油层套管的选择

若套管刚度过小、韧性不够,在体积压裂的过程中,射孔段周围的套管易受剪切、滑移、错段等复杂的力学行为以及地应力场变化的作用,最终导致套管失效,丧失水平井密封完整性。

2.2. 长水平段油层套管下入难

页岩气长水平段固井套管下入较困难 [4] 。套管下入易遇阻,页岩储层井壁稳定性不易保证,易坍塌,沉积于井壁的掉块及未清洗净的岩屑都将增加套管下入摩阻,并可能在下套管过程逐步堆积导致无法下入。页岩气井因井壁沉积物未清洗尽、钻井液高温稳定性问题导致套管下入过程岩屑、重晶石等逐步堆积,最终导致套管无法下入,被迫起套管。

2.3. 水泥浆顶替效率低

要获得较好的固井质量,套管居中度应大于67%。在水平段由于重力作用,套管往往偏向下井壁,套管柱与井壁的间隙很小,居中度差,导致宽窄间隙处流速分布极不均匀,顶替效率不高,影响固井质量。水平段套管扶正器设计是一个难点。

2.4. 高比重油基钻井液清洗挑战

页岩气钻井使用了油基钻井液,这就造成形成井眼的滤饼表面具有一层油膜 [5] ,井壁和滤饼表面本身就是一种高能表面,水在其表面可以自动铺展,但是表面黏附一层油膜后使其变为低能表面,水与低能表面界面张力大,不能很好地被水所润湿铺展,即油膜与水泥环(亲水的)存在高的界面张力,水泥浆是极性溶液,而油是非极性溶液,不能很好地胶结在一起,严重影响界面胶结质量。基于以上原因,为保证良好的固井质量,与常规水基钻井液条件固井相比,对固井顶替效率提出了更高的要求。

2.5. 后期作业破坏水泥环完整性

固井作业结束后,环空中的水泥环需要经历、修井、压裂生产以及弃井等后续过程 [6] 。这些过程中产生的较为剧烈的压力和温度变化,会由套管传递到其后的水泥石。当套管受压受热膨胀时,对水泥环产生的应力高于水泥石强度时,会造成水泥环内微裂缝的生成,甚至大范围的水泥破碎。同时,页岩气井多数需要水平段分级压裂,若水泥环在压裂等高压环境下遭到破坏,将会影响压裂施工的有效分级,可能有层间沟通的情况发生。页岩气井后期作业会破坏水泥环完整性,引起环空带压问题。为保证井筒完整性,需要采用特殊技术和工艺。

2.6. 长水平段固井挑战

1) 水泥浆沉降稳定性要求高。由于页岩气目的层水平段较长,因此目的层固井对水泥浆的稳定性、水平段防气窜性、顶部强度发育和力学性能都有较高的要求。

2) 大温差固井对水泥石强度要求高 [7] 。对深井长封固段来说,水泥浆面临着大温差挑战。在满足长封固段施工时间的稠化性能时,难以兼顾水泥浆顶部强度的发育速度。水泥浆的配方设计难度较大,对油井水泥降失水剂、缓凝剂等提出了较大的挑战,若浆体配方体系的设计不合理,可能导致水泥浆顶部强度发展缓慢,严重影响固井质量,耽误作业周期。

3) 高压气井防气窜挑战。页岩气水平井目的层固井时,有上千米甚至超过两千米水平段需要有效封固,在理想的钻遇率情况下,固井过程中及候凝、水泥硬化后发生气窜的风险都很高。

3. 固井技术研究及对策

3.1. 水平井油层套管的选择

基于页岩气水平井的下套管作业难度和后期体积压裂对油层套管的刚度要求,需对套管合理的钢级和规格进行选择,以达到固井下套作业的顺利进行和保障后期水平井井筒完整性的目的,为此需对所选的两种套管进行严格的强度校核检验。

油层套管以钢级划分大体有以下两种:①钢级较高,壁厚较小,能有效保证套管内通径;②钢级较低,壁厚较大,在满足性能要求的基础上,大幅降低勘探开发的成本。

3.2. 长水平段套管下入措施

1) 通井措施。通井的主要目的是扩划井壁、破除台肩、消除井壁阻点。通井钻具结构应充分考虑所钻井井眼轨迹和入井管柱的特殊性,通过计算下部钻柱和入井无接箍套管的刚性,对比分析其尺寸、刚性和长度因素,综合考虑该井与其他井的井眼准备情况,设计通井钻具结构进行通井作业。

2) 旋转浮鞋。针对长水平段下套管的难点,可选用旋转浮鞋,使得即使遇到较大狗腿度井段也能顺利通过。

3) 漂浮下套管。漂浮下套管适用于摩阻力大,下放大钩载荷呈现负载荷现象的情况。该技术通过在套管串结构中加入漂浮接箍,利用漂浮接箍与套管鞋中间套管内封闭的空气或低密度钻井液的浮力作用,来减小套管下入过程中井壁对套管的摩阻,以达到套管安全下入的目的。

3.3. 水平井固井顶替技术

1) 液体纤维井眼清洁技术。液体纤维携砂井眼清洁技术是一种通过向前置液里加入一定量液体纤维,增加前置液机械携带能力而不影响前置液性能的有效清洁井眼的创新模式。其较强的携岩能力、简便的配制工艺对维护井眼清洁、提高生产时效、确保钻完井作业安全具有十分重要的意义。

2) 固井前钻井液性能调整。固井前的钻井液性能调整主要为下套管和有效的泥浆驱替服务。下套管前的钻井液性能需具备在静止条件下良好的井眼稳定性保持能力。下套管前可做钻井液老化试验,测试静止一个下套管时间长度后的钻井液的性能变化,比如稳定性、黏切数值等等。

3) 优选扶正器提高套管居中度。页岩气水平井常用滚轮扶正器、整体式弹性扶正器改善套管居中度,在进行水平井扶正器设计时应结合使用。滚轮扶正器能降低套管下放摩阻,同时能改善套管居中度,能使套管顺利入井。整体式弹性扶正器能对套管提供足够的支撑力,提高套管居中度,同时结构坚固,强度高,无应力薄弱点,可靠性高。

3.4. 驱油型清洗前置液体系

针对油基钻井液界面冲刷问题,使用高密度洗油型冲洗隔离液改善界面胶结质量。

油基泥浆清洗液体系中加入了表面活性剂。表面活性剂的亲油基团与界面上的油基钻井液中的油类成分吸附,表面活性剂的亲水基团延伸向清洗液中的水相 [7] 。由于隔离液中的表面活性剂与油基钻井液中的油类物质形成了分子间作用力,使得界面上部分油膜及油浆在驱替过程中被冲洗隔离液带走,同时,冲洗隔离液体系中的部分表面活性剂会吸附在界面上,从而使亲油性界面由于表面活性物质的吸附改变成了亲水界面。

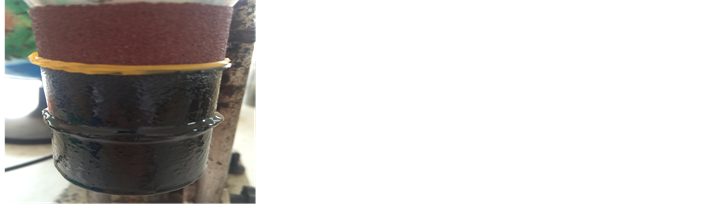

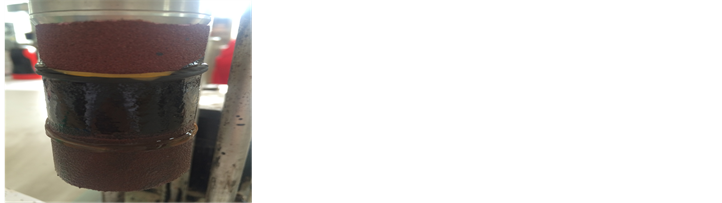

室内实验考察了密度为2.1 g/cm3的清洗液在不同温度养护后的冲洗效率。清洗液配方:水+0.3%悬浮剂+300%加重剂+20%清洗液(配方中的百分数为质量分数),冲洗时间为5 min。冲洗效果见图1,从图中观察经清洗液清洗后油膜明显脱离,粗糙砂纸表面基本恢复到原来的面貌。为了保证壁面冲洗效果,后续继续使用冲洗液冲洗10 s,获得粗糙砂纸表面油膜的冲洗效率。实验结果如表1所示。

Table 1. The evaluation of the anti-temperature performance of the flushing fluid

表1. 冲洗隔离液抗温性能评价

(a) 清洗前

(a) 清洗前  (b) 清洗后

(b) 清洗后

Figure 1. The effect after washing by cleaning solution

图1. 清洗液冲洗后效果图

3.5. 弹塑性水泥浆体系

页岩气水平井油层套管固井后,要进行试压、分段压裂等后续作业,易造成水泥环密封失效,对水泥石力学性能要求高,需要水泥石具备较低的弹性模量以防止破坏失效。弹塑性水泥具有较低的弹性模量,既可以抵御压裂、射孔等作业中对附近水泥环的压力冲击,又可通过其膨胀特性规避完井、替液等作业中的微环空风险。

针对后期压裂作用造成水泥环损坏,引起环空带压问题,室内研制一种弹塑性水泥浆体系。井底至造斜点附近使用常规密度弹塑性水泥浆体系保证水泥环密封完整性,造斜点至井口使用高密度弹塑性水泥浆体系。领浆使用高密度水泥浆体系封固造斜点至井口。室内对使用的弹塑性水泥浆体系性能进行研究,结果如表2。可以看出,常规密度和高密度弹塑性水泥浆体系抗温性能都较高,弹塑性较高,综合性能都能满足施工要求,适合用作高温高密度固井技术水泥浆体系。

Table 2. The property of elastoplastic cement slurry

表2. 弹塑性水泥浆性能

注:稠化实验条件为120℃ × 50 MPa;失水实验条件为93℃ × 7 MPa × 30 min;水泥石养护条件为120℃ × 24 h。

4. 现场应用情况

4.1. 工程概况

某页岩气井是一口评价井,钻探目的层埋深4200 m,试验深层水平井压裂工艺。井深结构设计如表3所示。目的层实测压力因数1.98,破裂压力因数2.67。该井储层页岩脆性指数约70%,水平段采用高性能油基钻井液,钻井液密度范围设计2.05~2.40 g/cm3。同时,4200 m处实测温度120℃,该井设计井

Table 3. The structure of the wellbore

表3. 井身结构

深5466 m,预测该井井底温度约为130℃。

4.2. 技术应用

该页岩气井油层套管固井面临着水平段长套管下入困难,套管居中度不高影响顶替效率,高密度油基钻井液清除困难,后期作业水泥环破坏可能出现环空带压,长封固大温差及气窜风险对水泥浆综合性能要求高等难点。针对技术难点,采取以下技术措施。

1) 下套管技术。根据井身结构及水平段长度,下套管前严格执行双扶通井技术措施,并根据软件计算套管下入阻力,推荐使用旋转下套管技术,帮助套管顺利下入。考虑漂浮下套管技术并未在川渝主要页岩气区块中应用,且该井水平段长度仅为1500 m,水垂比不高,可不采用漂浮下套管技术。

2) 固井工具附件。为提高套管居中度,需要合理设计扶正器安放。重合段5根套管安放1只外径210 mm刚性扶正器。裸眼段扶正器安放:如果井眼条件良好,可采用外径205 mm旋流刚扶和外径216 mm整体式弹性扶正器间隔相加,使用设计软件调整扶正器间距,使套管居中度达到67%以上;如果井眼条件不好,井眼清洁不良或井壁稳定性较差,则使用外径205 mm旋流刚扶和外径205 mm滚轮扶正器间隔相加,减少套管下入阻力。

3) 固井工艺。采用一次性正注固井施工,水泥浆返至地面,采用清水替浆,施工参数采用固井工程设计软件计算,前期替浆排量1.2~1.5 m3/min,后期泵压高后,单独使用压裂车替浆,排量降低为1 m3/min。为保证水平段固井质量,使用高密度驱油型清洗前置液体系,采用两凝水泥浆体系,尾浆使用常规密度弹塑性水泥浆体系封固井底至造斜点,领浆使用高密度水泥浆体系封固造斜点至井口。固井地面施工需要2~3台双机泵水泥车、1台压裂车、1台仪表车、配套高压管线、额定工作压力70 MPa以上水泥头等。

4.3. 应用结果

在通井、扶正器安放设计、前置液水泥浆体系以及注替工艺等方面都进行了针对性设计,现场施工严格按照设计进行,现场施工顺利,未发生水泥浆漏失,候凝72 h,经声幅变密度测井固井质量检测,总长为1500 m的水平段固井质量全优质。

5. 结论

1) 在页岩气固井中,在合理控制油层套管使用成本的前提下,选材既要考虑下套管作业的可行性,同时也需满足后期体积压裂对套管刚度、形变能力的要求,保证页岩气水平井良好的井筒密封完整性。

2) 要保证高温高密度页岩气固井质量,必须做好固井计算机软件模拟计算,施工过程中下套管前进行通井,并使用旋转下套管或漂浮下套管技术。

3) 在下套管时将滚轮扶正器、整体式弹性扶正器结合使用,可改善套管居中度,同时无应力薄弱点,可靠性高。

4) 页岩气固井油基泥浆清洗的技术关键在于前置液的设计,应用有针对性的高效前置液体系,能有效清洗和冲刷掉油基泥饼和油膜,实现润湿反转,提高固井水泥浆的顶替效率及胶结质量。

5) 高温固井应用弹塑性双凝水泥浆体系,领浆使用高密度弹塑性水泥浆体系,尾浆采用常规密度弹塑性水泥浆体系,能够有效增加水泥浆防气窜性能,提高水泥浆的稳定性及弹韧强度,是高温页岩气水泥浆体系的最佳选择。

NOTES

*通信作者。