1. 引言

随着列车运营速度不断提高,长期处于高应力运动和恶劣环境中的列车,其车轮会出现踏面损伤、轮缘磨损等问题,从而影响到列车运行的安全性和舒适性。为此,国家每年需要耗费巨资来检测和维修列车车轮。因此,研究列车车轮的磨耗不仅有能提高列车的运行安全性和舒适性,还有现实的经济意义。目前,国内对列车车轮的日常检测主要依赖样板目测和人工检测,这些检测方法都是以车轮某一断面参数尺寸来反映整个车轮参数尺寸,这种以局部反映整体的方式,并不能真实反映整个车轮轮缘踏面损伤情况,在给列车运行带来安全隐患的同时,还难以确定列车车轮的镟修量,既加大了工作强度,也不能保证列车车轮合理、经济的维修。图像测量处理方法可以整体测量出车轮轮廓,经图像处理技术还原图像,最后得到精度较高的车轮参数。关毅 [1] 通过光学镜头、面阵CCD相机和图像采集卡等设备,建立车轮图像采集的双目图像采集系统,实现火车车轮踏面磨损的自动检测。程宏钊 [2] 通过研究列车车轮三维可视化检测,并制定列车车轮经济镟修方案,实现列车车轮检修统一。本文通过三维逆向扫描仪扫描得到列车车轮整体点云数据,再通过逆向工程软件Geomagic Studio将扫描得到的点云数据进行处理,将处理后得到的模型与CATIA建模得到的基准模型进行对比,从而得到列车车轮运行前后的磨损数据。此测量方法,能准确的得到列车车轮整体的磨损数据,克服了传统测量方法以车轮某一断面参数尺寸来反映整个车轮参数尺寸的缺点。

2. 车轮检测原理

2.1. 传统车轮检测原理

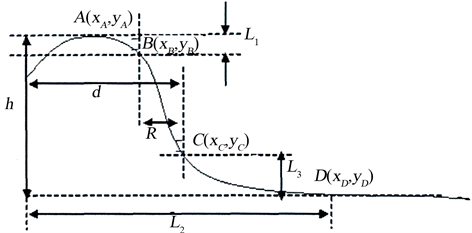

如图1所示车轮轮缘踏面曲线,其主要尺寸参数有轮缘高度、轮缘厚度和轮缘坡度 [3] 。

轮缘高度:基点到轮缘顶点的垂直距离(h)。规定离轮缘内侧面一定横向距离(L2)在踏面上所对应的点为基点(D点)。轮缘高度反映踏面磨耗量。轮缘越高,说明踏面磨损越大。

轮缘厚度:轮缘在距基点规定垂直距离(L3)下的厚度(d)。该值越小,说明轮缘磨损量越大。

轮缘坡度:也称为轮缘综合值,图中用R表示。

传统检测中,都是利用上述三个参数值来反映一个车轮的基本磨损情况。当数值超过规定的安全数值时,车轮就需要检修或者更换。其中L1、L2、L3分别为标准指定距离,A、B、C、D为四个关键点,四个点的坐标可通过测量曲线和标准指定距离L1、L2、L3推算出来。得到四个关键点的坐标之后,便可计算得到评价标准,包括轮缘高度、轮缘厚度、轮缘坡度,如式1所示。

Figure 1. The evaluation indicators of wear for wheel flange

图1. 轮缘形变磨损评价指标

Formula 1. The evaluation criterion of traditional measurement

式1. 传统检测评价标准

2.2. 车轮三维检测原理

在实际应用中,根据检测的目的来分,车轮检测可分为两种:车轮磨耗超限检测和维修检测。车轮磨耗超限检测只需判断该车轮磨耗是否超限,并不需得到它的准确磨耗量。而车轮维修检测关系到车轮的镟削量,需确定轮缘踏面各相关参数的尺寸变化量。因而根据车轮检测目的的不同,制定两种不同的检测原理。

1) 磨耗超限检测

将车轮磨耗限度三维模型与磨损车轮点云三维模型进行比较;若轮缘踏面上出现负偏差(车轮点云模型已无法完全包含磨耗限度模型),则车轮磨耗已超上限;若没有任何负偏差,则车轮磨耗没超限。

2) 维修用检测评价标准

先创建待检车轮磨损前三维模型(镟修标准模型),然后将镟修标准模型和待检车轮点云三维模型进行3D比较,获取待检车轮和镟修标准车轮的轮缘踏面各参数尺寸的偏差,根据偏差进行镟修。

三维检测利用踏面的三维点云数据来分析踏面磨损度,能更灵活、高效地对车轮进行检测。在磨耗超限检测中,它能快速、直观的判断车轮磨耗是否超限;在维修用检测中,三维检测能更准确的获得车轮镟修量从而避免“过度”镟修而造成的经济损失。

3. 三维扫描模型处理

3.1. 三维逆向扫描原理

3D扫描仪主要是运用光学原理进行数据采集,将具有一定模式的光源,如栅状光条投射到物体表面,然后用两个镜头获取不同角度的图像,通过图像处理的方法得到整幅图像像素的三维坐标。这种非接触式三维扫描仪具有速度快、精度高、无需运动平台的优点 [4] [5] 。

3.2. 获取车轮原始三维数据

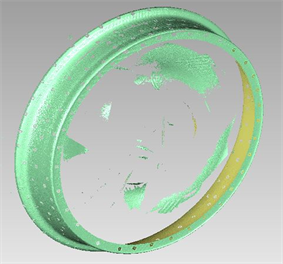

本论文获取数据对象为地铁车轮。扫描之前,需根据车轮的结构、尺寸、硬件设备、环境等因素确定合适的扫描方案;车轮表面颜色较暗,扫描之前需在其表面均匀的喷上显影剂,以保证车轮数据的质量和精度;由于每次扫描的范围有限并且车轮扫描的区域空间范围大,需要通过多副扫描数据拼接而成,因此,需要在扫描区域贴上目标点以实现自动拼接。最后的扫描结果如图2所示。

3.3. 车轮扫描数据特征处理

3.3.1. 点阶段处理

本论文中采用Geomagic Studio软件进行数据处理。为提高检测精度和效率,通过点命令中的删除非连接点云、去除体外孤点、减少噪音等命令去除不需要的点云数据,提取车轮踏面和轮缘的数据特征,将其封装成多边形 [6] - [9] 。

3.3.2. 多边形阶段处理

多边形阶段处理流程没有严格的顺序,但常见处理流程为修补错误网格、平滑光顺网格表面、填充孔,最后通过网格医生自动检测并维修多边形内的缺陷。

3.3.3. 精确曲面阶段处理

通过精确曲面命令,将车轮模型由多边形转化为曲面阶段,通过探测轮廓线及编辑轮廓线命令构造出曲面后将其输出,最终得到车轮数据处理的结果如图3。

4. 标准车轮模型的建立

本论文中,研究对象是车轮踏面和轮缘参数尺寸,所以只需建立车轮踏面和轮缘的三维模型。在此论文中,通过三维建模软件Catia进行建模,车轮是一个回转体,通过绘制出车轮的半截面草图,再通过旋转特征命令既可绘制出车轮的三维模型。基准车轮模型如图4所示。

5. 车轮磨损前后对比分析

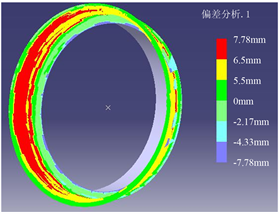

将处理后的待检车轮和基准车轮模型同时导入Catia软件中进行3D偏差分析。在这过程中,首先需要将基准车轮和处理后的待检车轮的坐标系进行统一,再通过Catia软件形状模块下的Digitized Shape Editor窗口下的偏差分析命令得到3D偏差分析结果。偏差分析结果如图5所示。

Figure 2. The archetype of scanned wheel

图2. 车轮扫描原始模型

Figure 3. The precise surface treatment of wheel

图3. 车轮精确曲面处理

Figure 5. The deviation analysis of wheel

图5. 车轮偏差分析

6. 结论

由图5可知,踏面偏差的最大值为7.78 mm,磨损量是较大的,说明在长时间使用之后踏面的磨损量偏大。由整个踏面偏差分析的颜色来看,主要分为三大块:

1) 以绿色为主的部分偏差值在5.5 mm以下,区域集中在踏面外侧部分以及靠近轮缘根部的位置。这部分在列车行驶的过程中,并不是轮轨之间接触的主要部分,在转弯、上下坡、蛇形运动等轮对发生左右移动时,才会进行较长时间磨损,因此磨损量较小也是合理的;

2) 以黄色为主的部分是踏面沿圆周大约三分之二圆周的部分,偏差值在5.5 mm到6.5 mm之间,这部分位于踏面与轨道、闸瓦接触最集中的部分,在运行时受到的磨损较为严重,因此磨损量较大;

3) 以红色为主的部分是踏面沿圆周另外大约三分之一圆的部分,偏差值在6.5 mm至7.78 mm之间,和黄色部分一样,是轮轨接触的主要部分,也是列车制动时闸瓦接触的主要位置,因此磨损量也较大。

通过运用三维逆向工程技术对车轮磨损前后的模型进行对比,可以得出结论:车轮在运行时会受到较大磨损,车轮与轨道、闸瓦接触的部分受到的磨损量大于边缘部分;在圆周方向上,磨损呈块状分布,是由于其磨损是擦伤、刮伤导致的,不是均匀磨损,所以磨损量变化区间较大。

NOTES

*通讯作者。