1. 引言

自上世纪80年代以来,随着地铁、明挖公路隧道及高层建筑的大规模兴起,我国出现了越来越多的基坑工程。由于基坑工程涉及岩土和结构工程,大多情况下,又属于临时工程,基坑工程的安全性成为基坑设计和施工中关注的重点 [1] 。针对地铁及高层建筑的深基坑,国内已积累了丰富的工程设计经验和相对成熟的结构计算方法 [2] [3] [4] [5] ,并将之应用于明挖公路隧道基坑的设计。诸多国内外学者就深基坑施工展开了分析与研究,并针对深基坑设计与施工的安全性问题提出了相关建议 [6] [7] [8] [9] [10] 。

软土在我国珠三角地区广泛分布,软土的主要特性是强度低、含水量高、高压缩性、孔隙比大。在深厚软土地基上采用何种合适的基坑支护类型一直是工程界重点关注的问题。王振信 [11] 对软土深基坑开挖的支护结构新进展进行了归纳;高大钊 [12] 评述了软土深基坑支护结构的现有设计方法;李子生 [13] 探讨了软土深基坑支护结构形式选择的基本方法与原则。

本文结合广东省江门市茶坑隧道深基坑工程施工实例,研究深厚软土地层中深基坑施工的关键施工技术,对施工关键技术进行了分析与探讨总结,为类似工程提供参考借鉴。

2. 基坑工程概括

2.1. 工程地质条件

隧道下穿于江门市新会区银湖大道东,开口端主要分布鱼塘、屋舍,闭口端场地经平整,地面标高 0.24~2.98 m。

据钻孔揭露,隧址区岩土层主要由新近人工填土、第四系粉质黏土层、淤泥质粉质黏土层、砂层及寒武系变质砂岩组成,由于风化层较厚,未揭露中~微风化岩面。将工程场地内各地层的岩土特性描述如下:

1) 素填土:稍湿、压实,主要成分为强风化碎块,顶部为混凝土。厚度在1 m~5.3 m之间。

2) 淤泥/淤泥质黏土:饱和、流塑状,污手,有臭味,富含有机质,厚度在18.8 m~24.4 m之间,是开挖和支护的主要土层。

3) 粉质黏土:湿、硬塑状,黏性差、含有少量角砾及碎石块,厚度在2 m~8.5 m之间。

4) 全风化变质岩:岩石完全风化,岩芯呈坚硬土状,手捏易碎,遇水软化,厚度在7.5 m~28 m之间。

5) 强风化变质岩:岩石强烈风化,岩芯呈碎块状,岩质较软,锤击易碎,局部夹中风化岩块。

2.2. 水文地质条件

本据钻孔揭露,隧址区地下水位埋深较浅,水位埋深约0.2~4.0 m,场地内的地下水主要为第四系松散层中的孔隙水。孔隙水主要赋存于素填土中,为上层滞水,含水层厚度约0.5~5.3 m,富水程度一般,为隧道开挖后的主要渗水层之一。第四系孔隙水的补给主要靠大气降水,补给量受大气降水的影响明显。地下水以地表蒸发和侧向径流为主要排泄方式。

2.3. 基坑围护结构设计

基坑支护根据地质条件、开挖深度及周边环境等主要采用放坡、水泥土搅拌桩挡土墙和钻孔灌注桩 +内支撑三种支护形式,其中支护桩直径为1 m,间距1.2 m,支护桩挡土侧采用Φ600 mm@400 mm双排水泥土搅拌桩墙挡土兼止水,桩间挡土采用挂网喷射C25混凝土,隧道基底为淤泥、淤泥粉质粘土层,采用Φ600 mm@400 mm格栅式水泥土搅拌桩处理。

3. 茶坑隧道基坑施工现状

3.1. 隧道施工存在的问题

3.1.1. 隧道结构不均匀沉降

分段浇筑的混凝土侧壁和底板之间脱节严重,特别是U2段和U3段之间,裂缝宽度达到1~3 cm,监测单位在U3段两侧侧壁外1.0 m位置布置沉降观测点。根据沉降观测数据,自侧壁浇筑后,沉降一直在发生,沉降速率约1 mm/d,累计沉降量近3 cm,图1给出了U2和U3段侧壁和底板间裂缝图。

3.1.2. 单位支护结构变形大

U4段钢支撑变形较大,侧壁位移量和位移速率偏大。其中支护桩水平位移最大位移速率达到7.1 mm/d,超过警戒值,累计壁位移量近5 cm,开挖支护完成后渐趋于稳定;支护桩累计沉降量超过3 cm。图2表示U4段支护桩及钢支撑。

3.1.3. B1段基坑整体位移方向往左

根据现场监测结果,B1段的深层土体水平位移最大变化速率达到14.57 mm/d,超过报警值5 mm/d,右侧测点位移方向指向基坑内侧,左侧测点指向基坑外侧,基坑整体位移方向往左,不符合基坑围护桩变形规律。

3.2. 基坑开挖问题原因分析

结合现场实际施工情况,分析监测实测数据,造成这种现象的原因有以下几个方面:

1) 隧道基坑路段软土层厚度在20 m左右,且性质非常差。在隧道取样钻孔,从土工试验结果看,软土层含水量超过60%,孔隙比超过1.7,抗剪强度很小(4.7 kPa、2.7˚)。同时支护结构嵌入深度不足。

Figure 1. Crack between side wall and floor in U2 and U3

图1. U2和U3段侧壁和底板间裂缝

Figure 2. Support pile and steel support in U4

图2. U4段的支护桩及钢支撑

2) 施工过程中未能严格控制基坑边缘的荷载。施工过程中,重型渣土车离基坑边缘过近,虽然可为施工提供便利,但也可能导致基坑侧壁变形过大,甚至引起失稳。

3) 基坑开挖量和支护时机也是导致U3段和U4段沉降和水平位移过大的因素。

4) 从现场施工开挖情况看,B1段左右测开挖不均衡,右侧土体比左侧先开挖完,直接导致基坑右侧位移大,往基坑左侧方向移动。

5) 开挖和支护存在不同步的现象,现场开挖都是开挖到基底才加钢支撑,这样钢支撑没有发挥应有的作用,没有发挥钢支撑的时效性。

4. 基坑工程施工力学行为数值模拟

4.1. 土体本构模型

修正摩尔库伦本构模型是在M-C基础上改善的本构模型,剪切屈服面与M-C本构屈服面相同,压缩屈服面为椭圆形的帽子本构。同时,修正M-C本构偏平面采用了圆角处理,消除M-C本构偏平面六边形计算顶点塑应变方向的不稳定因素,使计算的收敛性更好。该本构模型可用于模拟具有幂率关系的非线性弹性模型和弹塑性模型的组合模型。此外修正M-C模型也更适合对基坑开挖过程的模拟。本次建模决定土层使用修正摩尔库伦模型,桩及内支撑采用线弹性模型 [14] 。

4.2. 模型尺寸和单元划分

模型的大小综合考虑支护体系及变形的影响范围,U5取长110 m、高20 m;B1取长110 m、高23 m,地层界面以计算剖面临近钻孔数据为参考,U5段0~1 m设置为填土层,1 m~20 m设置为淤泥土层;B1段0~1 m设置为填土层,1 m~20 m设置为淤泥土层,20 m~23 m粘土层,假设各处土层在水平方向厚度相等。

土体网格划分采用自动网格划分中混合网格生成器功能划分,单元长度取1 m,在土体单元网格划分时,开挖部分的土体单元应预先按施工阶段划分。桩身采用梁单元进行模拟,内部支撑采用桁架单元进行模拟,生成土体单元后通过析取几何形状生成桩单元及内支撑单元。

4.3. 计算模型验证

通过对B1区基坑开挖数值计算围护桩水平位移,同时取B1区桩身水平位移值监测数据,将实测与模拟所得结果进行对比,来验证计算模型合理性。

图3为围护桩水平位移对比图,从图3中可以看出,两者变形曲线均为抛物线型,桩顶及桩脚处变形较小,在桩顶下8 m左右处水平位移达到最大值。差别为:实测值在桩脚处几乎为20 mm,而开挖至深度8 m时约为30 mm,桩顶处实测值约14 mm,而开挖至深度8 m,模拟值为20 mm左右,实测值最大位移48 mm,模拟值最大位移40 mm,桩身最大位移实测值较模拟值大,但两者相差不大。

总体而言,通过数值模拟和实地监测两种方法获得的水平位移曲线大致呈现出相同的规律,并且两组数据也比较接近,这说明本文建立的数值分析模型和工程实际比较贴切,能够比较准确的反应施工状态。但是模拟值和实测值还是存在一定的差别,在实际施工过程中并不能够完全做到像数值模拟状态那样做到连续施工,基坑的安全性受天气等偶然因素的影响也比较大,所以实测值略大于模拟值也是情理之中。

5. 基坑工程施工过程优化

5.1. 堆载对基坑稳定性的影响

5.1.1. 荷载大小对基坑稳定性的影响

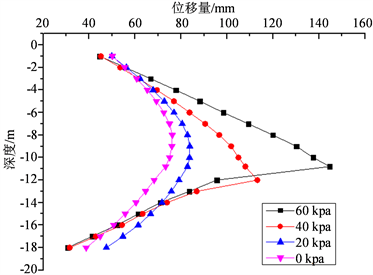

坑边缘的堆载对基坑的稳定性影响很大,为了分析基坑边缘荷载大小对基坑稳定性影响,在保持其他参数不变的情况下,仅改变基坑边缘荷载的大小,分析其对深基坑稳定性影响。模拟边缘荷载采用的0 kpa,20 kpa,40 kpa,60 kpa。分析从桩自身的水平位移出发。模拟结果如图4所示。

由图4可看出,随基坑边缘荷载的加大,支护桩上部位移变化不大,桩体中部和下部位移变化明显比上部大。基坑底部变化最为明显。当基坑边缘荷载为60 kpa,桩身位移最大值为130 mm。当基坑边缘无荷载时,桩身位移最大值为79 mm。从图中可看出,当基坑边缘荷载逐渐减小时,最大位移变化速率不断减小。当荷载超过20 kpa时,桩身位移值较大。因此,在基坑开挖期间,应该将基坑边缘荷载控制在20 kpa以内,渣土车也应该远离基坑边缘行驶,以免造成基坑围护结构变形过大。

5.1.2. 基坑边缘的距离对基坑稳定性的影响

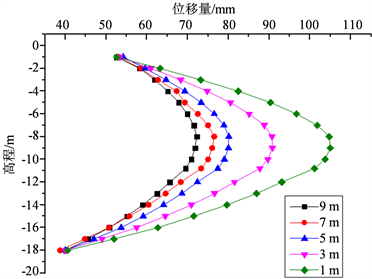

荷载离基坑边缘的距离大小对基坑稳定性的影响差异很大。为了分析距离大小对基坑稳定性影响,保持荷载20 kpa不变,改变离基坑边缘不同距离,分别取1 m,3 m,5 m,7 m,9 m,模拟支护桩的水平位移,模拟结果如图5所示。

从图5中可以看到支护桩水平位移随着荷载离基坑边缘距离的增大而减小,整体仍呈中间大、两端小的弓形变形,但支护桩顶端和底端的水平变形很小。随着离基坑边缘距离的不断增大,支护桩水平位

Figure 3. Comparison diagram of horizontal displacement of surrounding pile

图3. 围护桩水平位移对比图

Figure 4. Comparison of horizontal displacement of pile under different load conditions

图4. 不同荷载条件下的桩身水平位移对比图

Figure 5. Comparison of horizontal displacement of pile under different distance conditions

图5. 不同距离条件下的桩身水平位移对比图

Figure 6. Comparison of horizontal displacement of pile under different working conditions

图6. 不同工况下桩体水平位移对比图

移逐步减小。增大荷载离基坑边缘距离对控制支护桩水平位移有一定作用,但是增大距离对水平变形的控制具有明显的边际效益递减现象,距离从1 m到9 m,位移减小值逐渐变小。可以认为荷载离基坑边缘距离为5 m是合适的。

5.2. 支护时机对基坑稳定性的影响

当基坑支护含有内支撑时,支撑的支护时机对基坑稳定性影响很大,结合设计要求和现场施工状况,分两种工况进行模拟计算B3,工况1对应先架设砼支撑,开挖到基坑底部再架设钢支撑。工况2对应开挖地面以下7 m架设钢支撑,工况3对应开挖到地面以下5 m架设钢支撑,工况4对应开挖到地面以下3 m架设钢支撑,模拟结果如图6所示。

从图6可以看出,不同工况下,桩体的位移值大不相同,工况1桩身最大位移达到90 mm,工况2和工况4桩身最大位移值为80 mm左右。工况3桩身最大位移值为75 mm左右。工况3位移最小,表明基坑开挖到基底架设钢支撑位移最大,在基坑开挖中部支护钢支撑位移值最小。

6. 结论

1) 本文讨论珠三角地区深厚软土区公路隧道深基坑施工状况,渣土车离基坑边缘过近和超挖是造成基坑围护结构位移过大的主要原因。

2) 通过有限元midas软件对施工过程进行开挖模拟,模拟结果与实测结果变形趋势一致,模拟数据可以为深基坑变形的预测提供基础。

3) 通过数值模拟分析堆载和支护时机对基坑稳定性影响。基坑边缘荷载较大时,基坑的桩身水平位移大,随着荷载降低,离基坑边缘距离减小,可以有效减小围护桩的水平位移,基坑边缘荷载控制在20 kpa以内,荷载离基坑边缘距离尽量大于5 m。基坑开挖时,及时架设钢支撑,可以大大减小桩身水平位移,确保基坑开挖的安全。