1. 引言

铝及其合金作为工业中应用最广泛的金属材料,在船舶业、电子仪器业、汽车制造业、航天航空工业及日用制品业等众多领域中普遍使用。而对于人类利用较多的金属资源来说,在各种应用条件下,腐蚀失效是最重要的失效形式之一,为了能更高效更便捷的加快对铝及其合金的利用,抗腐蚀性研究显得尤为重要。

2. 铝及其合金的腐蚀机制

众所周知,铝及其合金在空气中易被氧化,形成一层致密的氧化铝保护层,进而避免自身受大气腐蚀。在海水中,初期时这层氧化层也一样可以起到保护的作用,但是随着与海水接触时间的延长氧化层遭到破坏,之后一样会产生腐蚀。在表面氧化层处,由于各层的组织并不是十分均匀,随着海水浸泡的时间增长,在较大的微区缺陷处(孔隙、蚀坑处) [1] [2] [3] ,由于形状的限制以及表面腐蚀产物的局部覆盖而优先产生了原电池效应。反应过程如下:

(1)

而在海水介质中由于氯离子的存在,氢氧化铝被侵蚀性较强的氯离子分解,形成了下述反应:

(2)

(3)

(4)

从上述反应可以看出,随着与氯离子的不断接触,氧化铝薄膜不断被腐蚀,表面变得更加不均匀,进而使得表面的自由能分布不均,电化学电位分布亦不均,导致更多的易被连续腐蚀的线路不断生成(此线路称为阳极通道或活性通道)。阳极通道附近的氧化膜易被碰撞并被破坏,使得表面的铝基体处于活化状态,然而此时表面仍残存着一定的钝态氧化膜,于是形成了由活性铝以及钝态氧化铝构成的腐蚀原电池。表面的氧化层在此过程中由于腐蚀介质和腐蚀产物的“解理作用”被逐渐腐蚀而慢慢脱落,铝基体又整体暴露在环境中,并在原电池的作用下形成新的氧化铝层,并重复上述过程,这使得铝表面由表及里逐层被腐蚀。本文从铝超疏水表面的形成出发,对铝基超疏水表面的抗腐蚀性能进行综述。

3. 铝及其合金的超疏水表面制备

利用模拟荷叶、壁虎等结构获得超疏水甚至超疏油表面的研究吸引了国内外大量研究者的注意。达到超疏水结构需要两个必要条件:1) 足够的表面粗糙度;2) 低的表面能。正是这两个条件,使得超疏水材料具备了良好的自清洁 [4] 、抗腐蚀 [4] [5] [6] 、抗结冰 [7] [8] 以及低的表面液体阻力 [9] [10] 等性能。这些性能可以大大地拓宽金属基超疏水材料的应用领域。一般来说,超疏水制备方法有:溶胶凝胶法 [6] 、化学刻蚀法 [11] 、阳极氧化法 [12] 、电镀法 [13] 、水热反应法 [14] 、静电纺丝法 [15] 等。

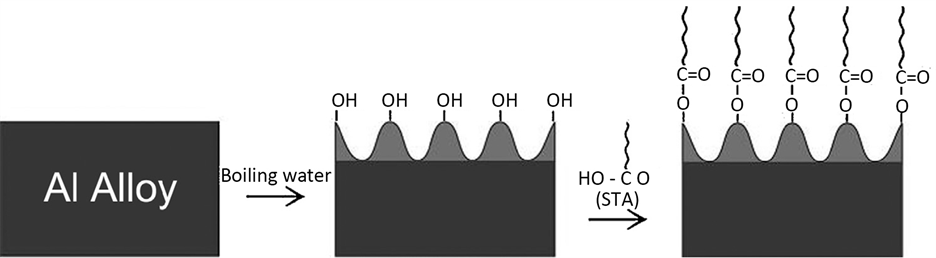

然而随着对铝基超疏水研究的进一步深入,人们开始简化制备过程,将目光放在了简单的化学刻蚀甚至是沸水浴方向上。Feng等 [16] 制备铝基超疏水材料时采用的是一种极为简单的方法,如图1,对经砂纸打磨后的铝合金材料进行沸水浴30秒,之后在室温下修饰硬脂酸,获得了水接触角高达154.1˚的铝基超疏水表面,并且发现表面接触角越大的铝合金材料的抗腐蚀性能越好。Zang等 [17] 通过盐酸刻蚀铝合金表面并进一步修饰获得超疏水结构,重点研究了修饰剂中作为溶剂的二甲基甲酰胺和水的体积比对修饰剂中起修饰作用的溶质硬脂酸的修饰效果的影响。根据实验数据可以看出,溶剂中水的含量弱化了修饰之后的疏水性能,当溶剂中水的含量从纯水逐渐减小到零(即全为二甲基甲酰胺)时,所获得的铝合金表面的水接触角由121.6˚逐渐增至167.3˚,同时滚动角也从32.3˚降到了1.5˚。他们发现修饰后的表面具有的空气层阻碍了腐蚀的进一步进行,使得处理过的铝合金材料具有较好的抗腐蚀性能。而同样是使用盐酸刻蚀的Peng等 [18] 则用全氟癸基三乙氧基硅烷作为修饰剂,所获得的表面在具备超疏水性的同时还具备了一定的疏油性,同时抗腐蚀性能力也得到了提升,可以抵抗一定程度的强酸强碱的腐蚀。

为了进一步提高超疏水铝合金表面的抗腐蚀能力,有研究者在铝合金表面的粗糙结构上进一步构造出了纳米结构。Sareh等 [19] 在盐酸刻蚀和修饰之间增加了一步混合乳状溶液的浸泡过程,乳状溶液是由硝酸铝和氨水混合后搅拌而成,而修饰则是由普通的硬脂酸来完成。以此获得的微纳复合结构提升了超疏水效果,静态水接触角最高可以达到164.4˚;同时也提升了抗腐蚀性能。采用盐酸刻蚀的Li等 [20] ,在修饰之前也加入了一步反应,利用高锰酸钾对刻蚀后的表面进行钝化,之后再使用三氯十七氟癸基硅烷进行表面修饰。该钝化过程导致了的纳米级结构的形成。研究发现在刻蚀6分钟并且钝化180分钟的情况下可以获得水接触角为155.7˚的超疏水表面,同时具备了较好的抗腐蚀性能。

4. 金属基超疏水材料的抗腐蚀性机理

由上述铝的腐蚀机制以及制备过程不难看出,铝及其合金材料日常遭受腐蚀的重要原因之一就是环境中氯离子的催化效果,而腐蚀正是利用了氯离子的这一特性,从金属基体材料表面开始逐层向内部腐蚀,由局部向整体腐蚀。那么,针对抗腐蚀性的研究即是主要考虑对氯离子的阻隔作用。

在此不得不考虑基体表面处的固液接触方式,通常采用Young’s式方程来表征液体与理想表面接触状态下静态水接触角与各张力之间的关系,但是实际表面并不能达到理想表面的光滑程度,因此Young’s式方程并不适用于实际表面。于是采用Wenzel状态来表征液体与均匀的粗糙表面接触时的状态,此接触状态下表面的液体可以填充入粗糙结构中,与表面充分接触,扩大了液体与表面的接触面积。然而当表

Figure 1. Preparation process of superhydrophobic aluminum alloy surface [16]

图1. 超疏水铝合金表面的制备工艺 [16]

面的粗糙结构包含了不均匀的微纳复合结构后,液体与表面接触状态则由Wenzel状态转变为了Cassie状态。此时在微纳复合结构的影响下,气体将会取代液体进入表面的粗糙间隙中,使得原来的固液接触模式转变为了固液气三者共存的接触模式。下文将从Wenzel和Cassie两种接触状态下讨论抗腐蚀性机理。

4.1. Wenzel状态下低表面能修饰剂的隔绝作用

铝基超疏水材料的制备大都是按照两步来完成,即表面粗糙结构的构造以及降低铝基材料的表面能。铝及铝合金表面自由能较高,在其表面直接构造粗糙结构将导致表面粗糙度的显著增大,增大的表面粗糙度会使得铝及铝合金表面更加亲水,甚至达到超亲水。此种情况下,如果腐蚀液体进入到表面的粗糙结构中,会因为与基体接触的面积大大增加而最终使得铝基材料的抗腐蚀性能反而更加降低(如图2(a)的红色和黑色曲线)。而将低表面能物质修饰在粗糙结构上可以有效的阻隔腐蚀液体与金属基体的直接接触,从而使得表面具备良好的抗腐蚀性能。

Wang等 [13] 的研究发现,作为超疏水表面与液体之间的两种接触模型,Wenzel以及Cassie接触状态均在不同程度上的提高了金属基体的抗腐蚀性能。其中,Cassie接触下的超疏水表面不仅具有极好的抗腐蚀性能,同时还具备较好的稳定性,而Wenzel接触则仅仅在一定程度上改善了金属表面的抗腐蚀性能。但在Wenzel接触下,表面需要具有一定粗糙度,而根据上述的对比(增大粗糙度会使得金属基体本身的抗腐蚀性能弱化),可知这与Wang等的研究结果产生了分歧。至此不难发现,在整个腐蚀过程中,修饰的低表面能物质在Wenzel接触中起到了重要的阻隔作用,由于其被修饰在金属基体表面,成为了一层保护膜,阻隔了腐蚀介质的侵蚀。

Zheng等 [12] 通过阳极氧化的方式,在铝表面形成粗糙结构,之后进行低表面能物质修饰。对修饰前后的粗糙铝表面进行抗腐蚀测试发现:只经过阳极氧化的未修饰的铝表面,由于表面粗糙结构的产生,导致表面能较高的铝表面呈现出超亲水的状态,此时的表面更易于被腐蚀;但是经过表面修饰后,修饰剂本身起到了一定的阻隔作用,阻碍了铝基体与腐蚀液体的直接接触,使得本来易于被腐蚀的粗糙表面

Figure 2. (a) Tafel diagrams and unmodified surface wetting behavior of different treated samples. (The black curve is the unmodified smooth metal surface, the red curve is the metal surface roughened but unmodified while the blue curve is the metal surface roughened and modified of perfluorodecyltriethoxysilane.) Schematic diagrams of corrosion fluids on modified (b) and unmodified (c) matrix surface [21]

图2. (a) 未经修饰的基体表面的水接触角图和不同处理条件下样品的Tafel图(黑色曲线为未经修饰的光滑金属表面,红色曲线为经过粗糙化处理但未修饰的金属表面,蓝色曲线为粗糙化后修饰了全氟癸基三乙氧基硅烷的金属表面)。腐蚀液与未修饰的(c)和修饰后的(b)基体表面的接触状态图 [21]

具备了较好的抗腐蚀性能。

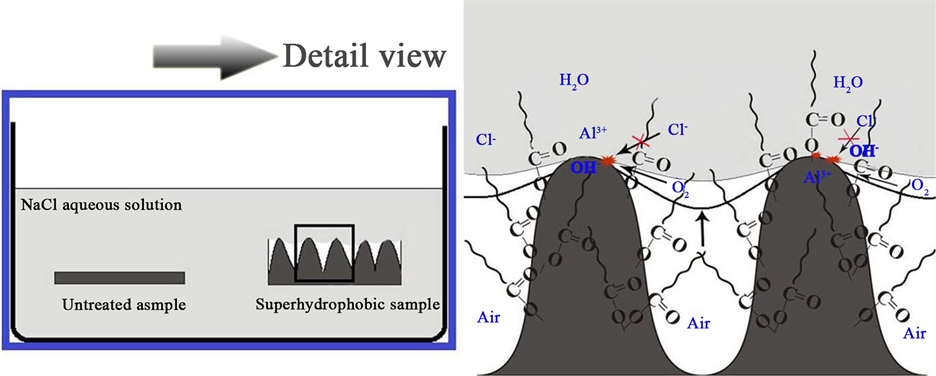

4.2. Cassie状态下的空气层隔绝作用

在Cassie接触状态下,由于微纳复合空隙结构的促进,使表面更容易捕获一层空气层,于是气体取代了液体进入到表面的粗糙结构中。所以在Cassie接触状态下,除去修饰剂本身的隔绝作用,空气层也对腐蚀气到了重要的隔绝作用。该空气层阻隔了环境中的氯离子与金属基体的接触并缓解了之后的腐蚀。如图3所示 [22] ,研究者在基体表面除了构造粗糙结构,并修饰了一层肉豆蔻酸,此时表面处于Cassie接触模式下,表面粗糙结构捕获了一定的空气层,此空气层阻断了氯离子对铝表面的侵蚀。将超疏水表面与液体接触的微观形貌进行放大,得到如图4的放大图 [1] ,可以显而易见的看出,由于在粗糙间隙处的液体(此处是NaCl溶液)与周围固体表面之间的分子间作用力,间隙处的气液界面会产生一个上升的趋势,这一现象即毛细现象,其配合着超疏水表面所形成的空气层进一步阻隔了液体中腐蚀性离子的侵蚀。

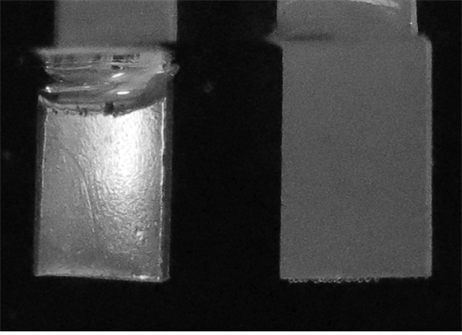

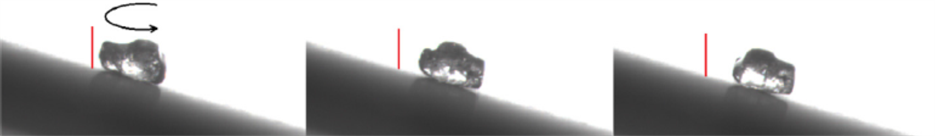

Wang等 [23] 和Lu等 [24] 对阳极氧化并氟化处理后的铝表面进行了一个简单的实验验证。他们将处理后得到的铝基超疏水材料浸入到3.5 wt% NaCl溶液之中,之后对其进行超声振动处理,发现如图5所示,超疏水材料刚浸没在液体中,可以看到表面呈现光亮状态,这正是空气层的阻隔效果产生的明亮化;而在进行了超声振动处理后,表面状态明显变暗,这正是由于超声震动效果使得空隙中的空气层被液体浸

Figure 3. Simulation model of interface between self-cleaning surface and 3.5 wt.% NaCl solution [22]

图3. 自清洁表面与3.5 wt.% NaCl溶液界面的模拟模型 [22]

Figure 4. Interface model for corrosion mechanism of superhydrophobic surface corrosion in NaCl aqueous solution [1]

图4. 腐蚀NaCl水溶液中超疏水表面防腐机理的界面模型 [1]

Figure 5. The digital photo of the prepared super hydrophobic surface immersed in 3.5 wt% NaCl solution: (a) The initial immersion state and (b) Removing the surface of the surface air by ultrasonic vibration processing [24]

图5. 浸没在3.5 wt% NaCl溶液中的制备好的超疏水表面的数码照片:(a)浸没初始状态和(b)通过超声震动处理去除表面空气层的表面 [24]

(a) (b) (c)

(a) (b) (c)  (d) (e) (f)

(d) (e) (f)  (g) (h) (i)

(g) (h) (i)

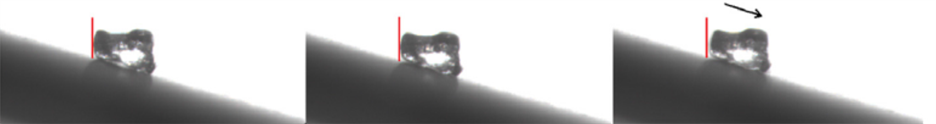

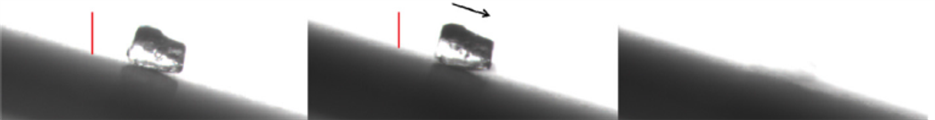

Figure 6. Deliquescence of NaCl on super-hydrophobic surface inclined at an angle of 20˚ in environment with RH 90% after (a) 0 min, (b) 2 min and 21 s, (c) 2 min and 21 s + 0.04 s, (d) 2 min and 21 s + 0.08 s, (e) 2 min 41 s, (f) 3 min and 2 s, (g) 3 min and 4 s, (h) 4 min and 10 s and (i) 4 min and 10 s + 0.04 s. The red line is a reference coordinate signifying the motion of NaCl particle, while the black arrow above NaCl particle indicates its direction of motion during deliquescence [23]

图6. 在相对湿度为90%,超疏水表面倾斜大约20˚上NaCl的潮解经过了(a) 0分钟,(b) 2分钟21秒,(c) 2分钟21.04秒,(d) 2分钟21.08秒,(e) 2分钟41秒,(f) 3分钟2秒,(g) 3分钟4秒,(h) 4分钟10秒和(i) 4分钟10.04秒。红线是NaCl颗粒初始位置的参考坐标,黑色箭头表示颗粒潮解过程中运动的方向 [23]

没,光亮效果消失。这一简单的实验也间接证明了在液体中超疏水表面上粗糙间隙中空气层的存在。

4.3. 超疏水层的自清洁效果

上述两种抗腐蚀机理都适用于超疏水表面长时间浸没在大量的腐蚀液的前提下。而一般的表面在实际应用过程中,也有可能是在短期浸没之后离开腐蚀液,之后表面残存一小部分具有腐蚀性的化学物质。而将表面进行超疏水处理之后再投入应用,在其自清洁的效果下,通过简单的水冲击就可以将表面的某些残余物带落,使得表面不被腐蚀。因此,超疏水表面的自清洁效果在一定程度上亦可以提高表面的抗腐蚀性。根据Wang等 [23] 的NaCl的潮解实验可以看出,残留于表面的NaCl颗粒不断地进行潮解,如图6在超疏水表面发生了滑落的现象,这正是超疏水起到的自清洁作用,利用本身具有较小的滚动角的特性,使溶于水的NaCl颗粒随液体水滚落,清洁了超疏水表面上的腐蚀物残留,进而起到了一定的抗腐蚀保护作用。

5. 总结与展望

近年来,超疏水材料领域的研究逐渐从简单的制备方法研究向其特殊性能以及应用的研究转移。抗腐蚀性能的研究目前还处于初级阶段,本文综述了铝基超疏水表面的抗腐蚀性研究进展。抗腐蚀机理主要包括:Wenzel状态下低表面能修饰剂的隔绝作用以及超疏水Cassie状态下的空气层隔绝作用,除此之外超疏水层的自清洁效果在一定程度上也改善了表面的抗腐蚀性。在实际应用过程中,超疏水表面不只需要在静止状态下的对腐蚀介质具有一定的抵抗性,更需要在腐蚀介质冲击下仍然具有一定的抗腐蚀性能,因此,将超疏水表面的耐久性与抗腐蚀性能相结合来研究其抗腐蚀性是未来的研究方向之一。

基金项目

国家自然科学基金(No. 11764003)。

参考文献

NOTES

*通讯作者