1. 引言

社会生产力的进步,机械设备不断的朝着大型化、复杂化、自动化及智能化的方向发展 [1] 。1897年,柴油机问世,经过一个世纪的发展,技术基本处于完善。柴油机的热效率高、功率范围广、机动性好等优点使其在工业、农业、交通运输和国防建设中已占据重要地位。柴油机的示功图是气缸中的气体压力随曲轴转角或气缸容积变化的曲线,是研究和评价柴油机的工作状态和性能不可或缺的一部分。柴油机在舰艇部队实际使用过程中,近年来发生多起重大故障,主要原因是由于舰艇使用的的部分柴油机只具备整机爆发压力检测的功能,而没有单缸的爆发压力的检测数据和检测方法、手段,导致单缸出现故障无法及时排除而引起更大事故。

众所周知,柴油机结构复杂、零部件多且相互关联、气缸工作环境恶劣等因素,使柴油机故障发生的可能性增大。柴油机实际使用过程中,由于没有单缸的爆发压力检测数据和检测方法、手段,导致柴油机单缸出现爆发压力不正常无法及时检测并排除而引起更大事故。本文提出一种不破坏柴油机的任何结构的情况下实现柴油机单缸爆发压力的检测方法,对柴油机的使用、管理、故障诊断及排除带来极大的方便性和优越性。

在针对柴油机爆发压力技术研究上,直接法 [2] [3] 是测量柴油机的最有效的方式,基本方式就是从气缸盖侧面打孔进入柴油机内部,然后通过柴油机缸盖底部向上打孔,将柴油机缸内压力引出缸盖外,通过压力传感器测量,但是在测试过程中往往会出现由通道效应引起的压力振荡,造成测试的压力曲线失真 [4] 。为了避免通道效应,通常采用两种处理。方法一是将传感器和气缸壁面平齐安装,但是这种方式传感器的安装非常困难,而且会有冲击误差;二是采用数字信号处理技术,设计滤波器对测试的示功图进行滤波处理,进而得到真实的示功图 [5] 。这种方式测量对于传感器的耐温要求高,安装昂贵和困难。此外,一些小型发动机没有足够的空间来安排这样的一个连接汽缸盖的通道。因此通过柴油机外部信号重构柴油机气缸压力具有较高的应用价值。

目前已有的间接测量气缸压力方式有如下三种,一是通过柴油机曲轴瞬时转速信号测量缸内压力 [6] [7] ,二是柴油机表面振动信号识别缸内压力 [8] [9] ,三是通过燃烧噪声识别缸内压力 [10] [11] ,本文基于仿真提出一种通过对柴油机缸盖应力检测技术来识别缸内压力。

2. 应变片测量柴油机单缸压力原理及应变片粘贴位置

在实际应用中,结构件材料承载的能力不能直接测得,通常通过粘贴应变片来获取 [12] ,本文针对6135柴油机缸盖系统,通过分析引起柴油机缸盖壁应变的激励源,研究柴油机缸内爆发压力与其柴油机缸盖振动应力波之间的关系。

应变片贴片位置选择是本文研究的关键,正确的贴片位置选择才能为后续缸内爆发压力测量奠定基础。

对于柴油机缸盖这种固体介质,其一切质点之间都是通过内聚力彼此联系着。当柴油机工作,气缸内部压力上升,气体冲击柴油机缸盖底部,产生初应力,引起缸盖底部质点振动,其振动能量同时引发周围质点振动,产生振动应力波。使各位置产生应变,通过正确的粘贴应变片,测量缸盖应变值,为后续检测应力波识别单缸缸内压力做好准备。

1、6135柴油机缸体压力与缸盖所受应力关系分析及模型边界条件和载荷的定义

应力计算的模型采用上柴6135系列柴油机的气缸缸盖,该机为电站用柴油机,用途主要应用于64~135 kW的柴油发电机组,特点是具有优良的动力性、经济型和可靠性等。

应力计算的模型采用缸体-气缸垫-缸盖-主轴承做整体化计算 [13] 。缸盖顶面青色部分为固定缸盖缸体的螺栓,对固定处施加约束条件,底面两个气缸与缸盖的接触面处施加燃烧爆发压力载荷。其装配如图1所示。

如图2所示,当缸内产生爆发压力冲击缸盖底部,缸盖整体受力,由于缸盖被螺栓固定于缸体,缸

Figure 1. Cylinder head calculation assembly drawing

图1. 缸盖计算装配图

盖顶部应力主要集中螺栓附近,螺栓周围的缸盖部分将会产生明显形变。

2、6135缸盖应变仿真研究

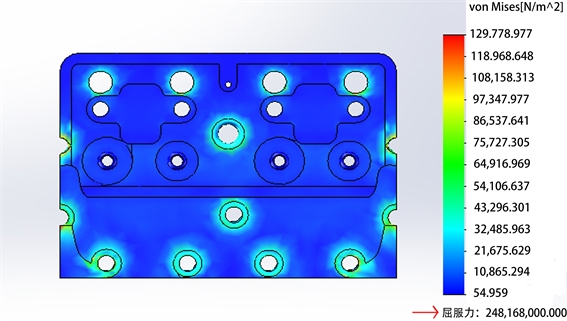

由于螺栓固定的效果,当柴油机缸内发生压力变化时,螺栓孔附近受到的应力变化最明显。图3为柴油机缸盖底部两个气缸爆发压力一致时,缸盖顶部应力分布图。由图中缸盖Mises应力分布可知,螺栓附近颜色为青色,表明缸盖顶部应力分部主要集中在螺栓附近。

出于应变片的实际测量效果和粘贴环境的考虑,选择合适的应变测量位置至关重要,根据图3的整体缸盖应力分布,其中图4中第1-1、第1-3、第1-4点均离图3应力仿真分布的青色部分最近,虽然第1-2点不处于应力集中分布区域,但它位于气缸正上方,所以考虑纳入选择范围,对这四个点进行柴油机

Figure 3. The overall Mises stress distribution diagram of 6135 cylinder head

图3. 6135缸盖整体Mises应力分布图

Figure 4. 6135 Cylinder head stress test point

图4. 6135缸盖应力测量点

缸盖应力检测。另外,考虑到应变片桥路的温度补偿因素,需要选择温度相同但不受气缸爆发压力的影响的位置,考虑为图中离图3应力仿真分布的青色部分最远的位置的第5、第6两点。同理,根据柴油机结构的部分对称性,对柴油机缸盖右边同样进行选点,选出2-1、2-2、2-3、2-4、2-5、2-6六个点。所以将对图4中12个位置进行Mises应力动态仿真,来确定最佳应力检测点。

3、仿真结果

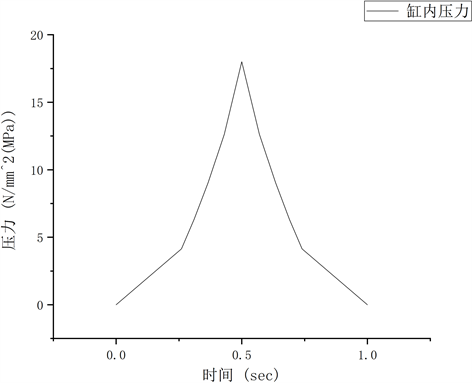

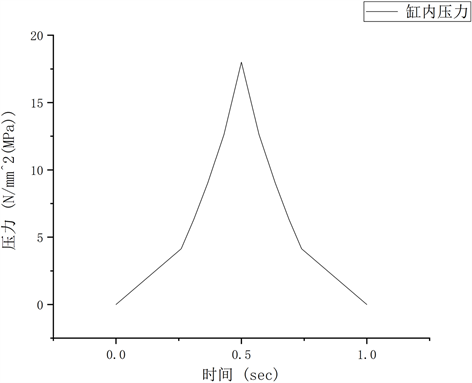

不同的柴油机气缸压力是不一样的,同一柴油机在不同工况,不同转速,不同负荷的情况下,气缸压力也是不同的。就目前存在的柴油机来看,气缸爆发压力大约在8~20 Mpa之间,而且低转速(设计转速)的柴油机爆发压力比较高,高转速的柴油机爆发压力较低。假设当6135柴油机两个气缸压力冲击一致时,产生峰值压力为18 Mpa,做2个冲程时间为1秒的压力冲击,仿真结果如图5所示。

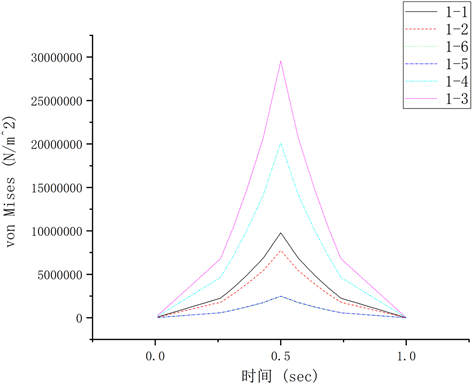

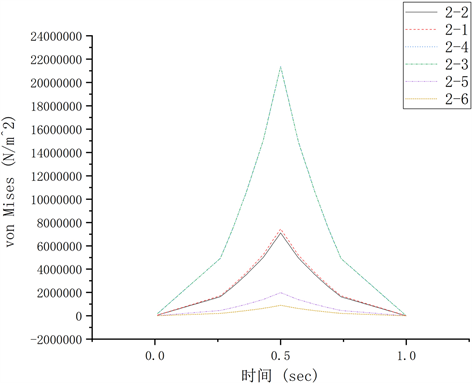

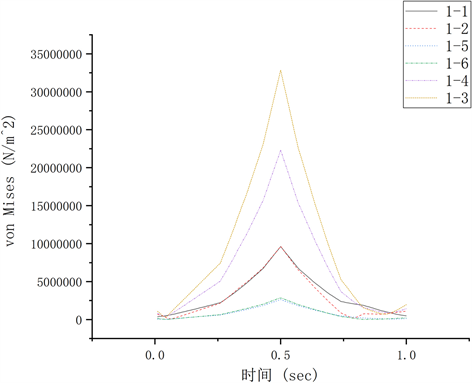

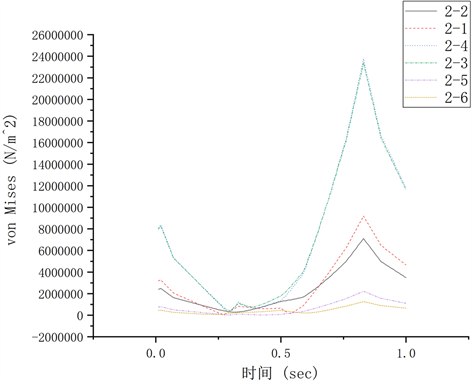

当柴油机气缸在图5所示曲线变化前提条件下,仿真研究缸盖所选的各点的位置Mises应力,其计算仿真结果图6、图7所示。

从图6的曲线变化趋势来看,当仅考虑应力来源于机械应力时,柴油机缸内压力曲线的变化趋势与缸盖上所选的各点应力曲线的变化趋势完全一致,且柴油机缸盖左边第1-3点位置Mises应力峰值最大。因此可以认为最适合于能够测量出柴油机第一号气缸压力变化的点为缸盖上第1-3点位置。根据图7显示的各位置应力变化,由于6135柴油机气缸盖并不属于完全对称的结构,柴油机一号缸盖第1-3点位置Mises应力峰值最大,柴油机二号缸盖第2-3、2-4点位置Mises应力峰值同时最大。所以对于柴油机缸盖右边部分,第2-3、2-4号点的位置均适合测量柴油机第二号气缸缸内压力变化。

对于6135型柴油机,柴油机每个气缸中的发火间隔角应为120°曲轴转角,各曲拐平面之间的相互夹角也为120°,各缸发火顺序一般力1-5-3-6-2-4。

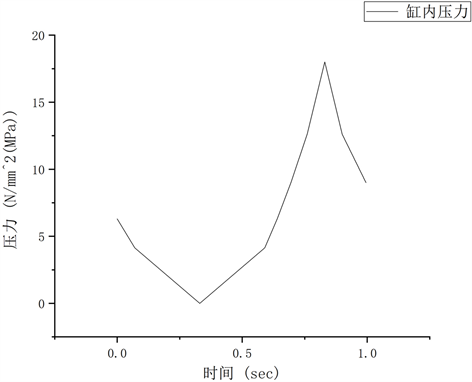

当6135柴油机的两个气缸压力变化不一致时,由于两个气缸爆发压力对气缸盖的冲击是在不同时刻出现的,其冲击压力变化如图8、图9所示。

由于两缸发火间隔为120˚曲轴转角,所以二号气缸的气缸压力冲击如图9所示。

通过仿真可得,缸盖左边所选的各点的位置Mises应力计算仿真结果如图10所示。

Figure 5. The pressure changes in two cylinders

图5. 两缸缸内压力变化

通过仿真可得,缸盖右边所选的各点的位置Mises应力计算仿真结果如图11所示。

从图10、图11仿真结果表示,虽然仿真出来的各点应力变化趋势与柴油机缸内压力变化趋势在缸内压力低压处有一定差异,但柴油机缸盖上应变峰值出现时刻与缸内爆发压力出现时刻一致,因此可以认为当柴油机两缸爆发压力出现时刻不一致时,缸盖对应各气缸的测试点可以很好的反应缸内爆发压力变化。

上述仿真效果可以得知,仅考虑机械应力的前提条件下,缸盖的第1-3、2-3号位置跟随气缸内压力产生应变的效果最为明显,趋势与柴油机缸内压力缸内变化趋势一致。

Figure 6. The Mises stress response curve at each point of the cylinder 1

图6. 一号气缸各点位置Mises应力响应曲线

Figure 7. The Mises stress response curve at each point of the cylinder 2

图7. 二号气缸各点位置Mises应力响应曲线

Figure 8. Pressure change of cylinder 1

图8. 一号气缸压力变化

Figure 9. Pressure change of cylinder 2

图9. 二号气缸压力变化

3. 应变片的电测原理及具体粘贴方式

电阻应变片是将应变变化量转变成电阻变化量的转换组件。应变电测法具有感受元件重量轻、体积小,测量系统信号传递迅速、灵敏度高、可遥感,便于与计算机连用及实现自动化等优点 [14] 。

1、应变片电测原理

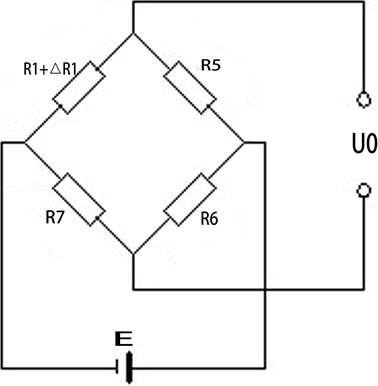

由于在应力测量的过程中,缸盖温度会发生变化,因此产生热应力。为了避免温度导致测量结果的偏差,该测量电路采用如图12所示的半桥温度补偿电路。

Figure 10. The Mises stress response curve at each point of the cylinder 1

图10. 一号气缸各点位置Mises应力响应曲线

Figure 11. The Mises stress response curve at each point of the cylinder 2

图11. 二号气缸各点位置Mises应力响应曲线

2、应变片粘贴方式

在应变片测量原理图中R6、R7为固定电阻,R1、R5为金属箔式应变片。其中R1为工作片,R5为温度补偿片。当R1、R2机械应变变化一致时,会导致测试结果为零。于是对与应变片的粘贴方式做了研究:

通过仿真,图3中各点位置温度基本一致。第1-3、2-3号位置平行缸盖壁边沿处应力大于垂直缸盖壁边沿处,因此工作片贴于第1-3、2-3号位置,并将应变片平行缸盖壁边沿处。根据图5、图6各应力

Figure 12. Half-bridge temperature compensation circuit

图12. 半桥温度补偿电路

响应曲线,判断1-6、2-6号位置应变最小。通过对一号位置各应变方向仿真,得出第1-6、2-6号位置垂直于缸盖壁边沿处应变最小。所以电测电路温度补偿片贴在1-6、2-6上。应变片粘贴方式如图13所示。

4. 结论

1) 6135柴油机缸盖受到气缸内部压力冲击时,螺栓孔附近受到的应力变化最为明显。

2) 通过仿真曲线得知,缸盖顶部应力与缸内压力变化趋势完全一致。当同一缸盖,相邻两个气缸发火顺序不一致时,低压处的应变趋势会受到相邻气缸影响。应力峰值出现时刻与爆发压力出现时刻一致。

3) 通过对柴油机缸盖各典型位置进行仿真,得出图4中1-3、2-3为应力变化最为明显,适合作为后续缸盖应力测试实验测量点。图4中1-6、2-6处适合作为实验测试时的温度补偿点,避免热应力对与实际测量的机械应力造成的误差。

参考文献

NOTES

*通讯作者