1. 引言

65Mn作为典型的高碳高合金钢,具有较高强度的同时具备较为均衡的韧性,因此在锯片领域得到了广泛的应用。与传统的碳素钢不同,合金钢由于合金元素的大量加入,碳当量增加,其在初始凝固过程中不仅存在合金元素的偏析,而且坯壳的高温强度也较低,体收缩量受多重因素的影响。特别是65Mn,由于碳含量、锰含量均较高,导致其典型特点是钢初始凝固时强度极低,而当温度低于1250℃时,强度大幅增加。对于65Mn钢的板坯连铸而言,钢液在凝固过程中直接生成γ-Fe,凝固和温降过程中收缩量较大的同时,凝固两相区较宽,致使其铸坯极易产生中心缩孔、疏松、裂纹等内部质量问题 [1] [2] 。因此为保证65Mn板坯的内部质量,研究其凝固收缩行为是极其必要的。

本研究针对实际生产的,基于Ansys有限元分析平台,建立了65Mn板坯连铸的粘弹塑性热力耦合模型,系统的分析了65Mn的凝固收缩行为,并分析了拉速、二冷比水量和钢水过热度三大工艺参数对其凝固行为的影响,以期指导实际生产。

2. 模型建立

65Mn钢的成分如表1所示。

生产条件为:拉速:0.9 m/min~1.3 m/min,浇注温度:1505℃。

作为典型的高碳高合金钢,65Mn在凝固过程中直接由液相生成γ-Fe,其收缩量较大,但在钢水静压力的作用下,强度较低的坯壳会向外扩张,所以65Mn铸坯的凝固收缩行为是钢种自身收缩和钢水静压力共同作用的结果,本研究选取的65Mn热物性参数主要来源于课题组的前期工作 [1] 。

2.1. 模型假设

铸坯实际断面为170 mm × 610 mm,本模型采用运动坐标系的二维切片法,根据对称性,取1/4铸

Table 1. Chemical composition of 65Mn

表1. 65Mn钢成分表

坯横断面作为模拟对象。铸坯横截面切片的网格划分如图1所示。

为了便于计算,铸坯被处理为具有热传导能力的可变形体,具体假设如下:

1) 两相区与液相区的对流传热等效为传导传热,将导热系数值放大5倍进行考虑;

2) 简化弯月面传热,忽略结晶器振动、锥度对凝固传热行为的影响;

3) 开始浇注温度视为弯月面处钢液的温度;

4) 结晶器钢液温度取浇注温度;

5) 忽略沿拉坯方向的传热,简化为二维模型;

6) 忽略铸坯的自由线收缩对传热网格划分的影响。

2.2. 边界条件

1) 传热边界条件

结晶器被认为是传导传热 [3] [4] [5] ,采用公式Savage和Pritchard [6] 公式:

(1)

其中A、B为待定系数。

二冷区采用M. Ishiguro对流传热经验公式 [7] [8] :

(2)

(3)

式中Tw——铸坯的表面冷却水温度,℃;T¥——二冷水温,℃;hf——对流换热系数,W/m2·K;w——根据二冷水的相关参数计算得到水流密度,kg/m3。

对于铸坯的辐射散热,其热流采用斯梯芬–玻尔兹曼四次方定律表示:

(4)

式中ε——铸坯表面的黑度系数;σ——玻尔兹曼常数;Tb——铸坯表面温度;Ta——周围介质温度(空气温度)。

2) 应力条件

忽略拉坯方向的热变形,即Z轴方向的位移分量为零 [9] [10] 。

X轴位移边界条件:

(5)

Y轴位移边界条件:

(6)

3. 计算结果分析

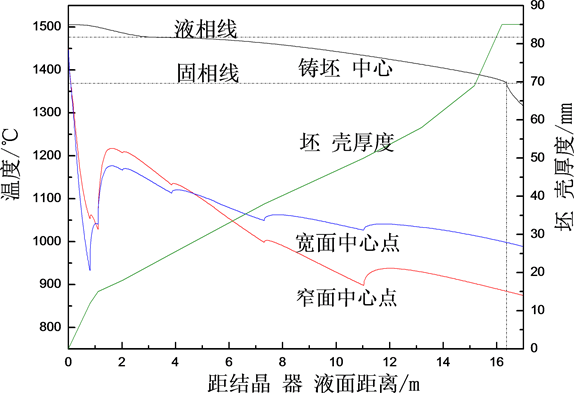

图2为常规条件下65Mn板坯不同位置的连铸温度变化。由图2可知,65Mn板坯的液芯长度为16.3米,铸坯窄边温度前期由于并未直接喷水,温度高于宽面,但随着冷却的进行,温度大幅下降,并在二冷三段以后低于宽面。

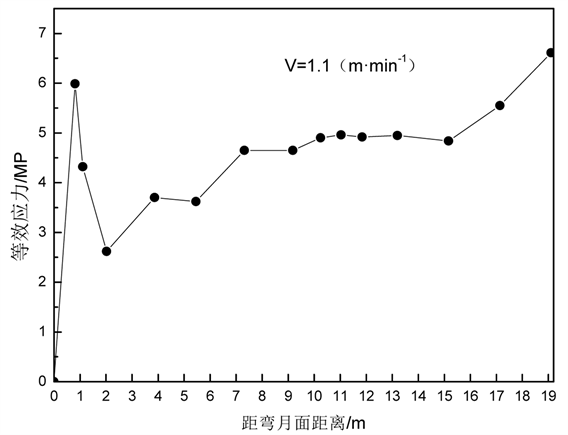

图3为65Mn板坯宽面中心的等效应力变化历程。由图3可知,65Mn板坯宽面等效应力变化最大的节点在出结晶器前的足辊段,主要是该区域是连铸结晶器的传到传热和二冷区的对流换热的过渡区,且冷却强度极大,导致该区域铸坯宽面等效应力急速上升,并在进入二冷气雾喷水段后迅速下降。

从图2铸坯温度变化和图3的铸坯等效应力变化历程看,所建模型能够反映出实际的生产情况,满足指导实践的需要。

Figure 2. Temperature histories of different areas for 65Mn slab

图2. 65Mn板坯连铸温度历程图

Figure 3. Equivalent stress at the middle of the 65Mn wide side

图3. 65Mn板坯宽面中心等效应力变化

4. 影响因素分析

连铸拉速、二冷比水量和钢水过热度是影响铸坯凝固收缩行为的三个典型工艺参数,本研究基于所建模型,分别分析了三大工艺参数对65Mn板坯凝固收缩行为的影响。

4.1. 拉速的影响

基于实际生产条件,本研究计算了0.9 m/min、1.1 m/min、1.3 m/min三个拉速下65Mn板坯的凝固进程,不同拉速下的铸坯宽面中间处的温度历程如图2所示。

由图4可知,随着拉速的增加,铸坯在足辊出口处的温度随之增大,拉速每增加0.1 m/min−1,断面上最低温度增加40℃左右,最高温度增加10℃左右;拉速的增加,在二冷零段返温逐渐减小,拉速每增加0.1 m/min−1,零段返温减小4℃左右。

当铸坯过热度不变时,不同拉速下的铸坯宽面中间处的自由线收缩曲线如图5所示。

由图5可知,随着拉速的增加,各阶段的自由线收缩量有所减少,距弯月面越远减少的幅度越大,且各阶段的收缩速度也有所减缓,各阶段相应位置的等效应力值随拉速增加有所减小;这是由于拉速增加,铸坯温度升高而收缩与应力减小。结晶器出口处收缩量变化较小,而应力变化值比较明显,主要是由于应力受弹性模量与应变共同作用 [11] 。另外拉速越大铸坯进入凝固末端加速收缩阶段的位置就会推迟,相应的等效应力加速增大的阶段也会后移。

4.2. 比水量的影响

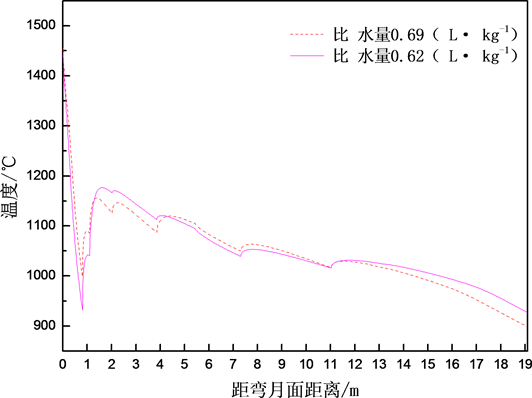

二冷区采用强冷降低了坯壳温度,增加了坯壳强度,防止了鼓肚的产生,但强冷条件下枝晶发达,板坯的中心缺陷加剧。对于65Mn板坯而言,二冷比水量对连铸铸坯宽面中间处的影响如图4所示。

如图6所示,铸坯宽面中心处在结晶器内,由于冷却强度大,温度迅速下降。在足辊段由于冷却强度减弱,铸坯表面温度开始回升,比水量大的回温小,最高为78℃,比水量小的回温大,最高为136℃。在整个二冷区域比水量小的,铸坯表面温度高。

计算得到不同比水量下宽面中间处的自由线收缩量和等效应力如图7所示。

Figure 4. Temperature process at the middle of the wide with different casting speed

图4. 不同拉速下宽面中间的温度历程图

Figure 5. Line shrinkage and equivalent stress at the middle of the wide with different casting speed

图5. 不同拉速下宽面中间处的自由线收缩量和等效应力

Figure 6. The temperature process graph with different ratio of water

图6. 不同比水量时宽面中间处的温度历程图

由图7可知,比水量对铸坯自由线收缩的影响小于拉速对自由线收缩的影响,随着比水量的增大,铸坯自由线收缩量绝对值也会增大,但铸坯最终的凝固收缩量并不受影响。由于比水量的增大,铸坯表面温度下降,内外温差增大,在二冷同一位置的等效应力就会增大。从图7中的等效应力曲线可以看出在足辊段至1段宽面中间处,比水量为0.69 L/kg时的等效应力大于比水量为0.62 L/kg时的等效应力,但是比水量为0.69 L/kg时的等效应力在这个阶段分布比较均匀,不会突然增大或减小。由于此时坯壳较薄,不能承受较大的应力突变,应力均匀分布有利于降低铸坯产生裂纹的危险。

4.3. 过热度的影响

过热度影响钢水凝固情况及凝固后的铸坯表面质量、初生坯壳生长的均匀性以及铸坯的内部强度。当铸坯拉速和比水量不变时,不同过热度下宽面中间处的温度历程如图8所示。

从图8可以看出,连铸钢水的过热度对铸坯宽面中心温度的影响不大。钢液过热度大时,两相区温

Figure 7. Line shrinkage and equivalent stress at the middle of the wide with different ratio of water

图7. 不同比水量下宽面中间处的自由线收缩量和等效应力

Figure 8. The temperature history at the middle of the wide graph with different superheat

图8. 不同过热度时宽面中间处的温度历程图

度梯度大,宽度减小,保持定向传热的时间长,有利于柱状晶的发展,柱状晶充分发展时,可能形成穿晶结构,造成中心偏析,中心疏松和缩孔的同时,大大降低了钢的致密度。

当铸坯拉速和比水量不变时不同过热度下的铸坯宽面中间处的自由线收缩量与等效应力曲线如图9所示。

由图9可知,过热度对自由线收缩量和等效应力影响不明显,但过热度小的收缩量和等效应力略大,这是由于过热度大,铸坯由内向外传热多,内外温差就小,等效应力也就会变小。同时过热度太低对浇钢带来困难。从总体上看过热度对温度和应力的影响,小于拉速和比水量对温度和应力的影响。

5. 结论

本研究基于Ansys平台,建立了65Mn板坯连铸过程的粘弹塑性热力耦合模型,并分析了拉速、二冷比水量和钢水过热度对其凝固行为的影响,具体结论如下:

1) 随着拉速增加,铸坯宽面中间处在足辊段返温减小,相同位置处线收缩量和等效应力也相应减小,且在结晶出口处等效应力变化明显。

Figure 9. Line shrinkage and equivalent stress at the middle of the wide with different superheat

图9. 不同过热度下宽面中间处的自由线收缩量和等效应力

2) 出结晶器后,比水量大的铸坯宽面中间处等效应力波动较大,易导致裂纹的出现。

3) 综合三者对铸坯温度和热应力的影响可知:拉速对铸坯温度和热应力的影响最大,比水量影响次之,过热度影响不明显。因此,在改善连铸工艺,提高铸坯质量时,应考虑到不同工艺条件对铸坯质量的影响程度不同。

基金项目

2016年度华北理工大学大学生创新创业训练计划项目,X2016198。

NOTES

*通讯作者。