1. 引言

近年来,我国高速公路建设飞速发展,遇水搭桥,穿山挖遂,已经建设成了密集的高速公路网,而我国是一个多山的国家,75%左右的国土是山地或是重丘,公路的大规模修建必然带起了公路隧道的大发展。隧道横穿各种复杂地层,在高速公路建成投入运营后,养护压力加大,各种隧道病害也随运营时间的变长而相继出现,因此隧道的养护市场发展潜力大,如何在隧道出现病害时及时有效的采取合理的处理措施成为了一个重要课题,本文通过某高速公路隧道的病害处理,讲述了如何进行隧道病害的检测,修复方案设计及工程应用。

2. 工程概况

某高速公路隧道,隧道全长1.7 km,采用双向四车道, 设计时速100公里,隧道开挖宽度约12 m。本次出现病害的位置位于隧道ZK58 + 050~ZK58 + 090段,本段埋深约70 m,原设计围岩为晶屑凝灰岩,围岩为Ⅲ级。施工中发现岩体裂隙发育,为破碎块状镶嵌结构,根据施工时的会议纪要将此段落围岩变更为V级,选用V级的支护参数,即采用超前小导管支护,初期支护为厚24 cm的C25喷射混凝土,以及I18工字钢拱架,间距0.7 m;二衬采用C25钢筋混凝土,厚45 cm。

3. 隧道检测

随着检测技术不断发展,隧道的检测方法多样,本次主要通过以下几种方法对该段落隧道进行检测:

1) 现场观测法

现场观测主要通过肉眼观察,配合采用裂缝宽度仪、钢筋混凝土检测仪、钢尺等仪器检测裂缝宽度、长度、延伸方向以及分布情况,根据调查结果绘制隧道裂缝展开图(如图1)。从展开图中可以一目了然的了解裂缝的分布情况,对整个隧道的病害位置判断起到了指导性的作用。

2) 地质雷达法

地质雷达法主要是采用地质雷达来检测隧道衬砌混凝土内部缺陷,看衬砌混凝土是否存在空洞、不密实及厚度不足等病害,如图1裂缝展开图所示在边墙、拱腰与拱顶的位置布置地质雷达测线。从表1的雷达测试数据可以看出隧道左半部分的二衬厚度基本满足要求,而右半部分的厚度严重不足。另根据雷达数据显示,此段落存在多处强反射波,多次反射明显,说明二衬背后存在脱空与不密实情况。且经雷达扫描判断初支钢拱架的间距达到1.5 m,超过了设计要求的0.75 m,不符合设计要求。

3) 载玻片监测

载玻片监测是将载玻片粘贴在裂缝处,通过定期复查载玻片开裂情况来监测裂缝的状态,现场检测如图2所示,局部载玻片出现了开裂的情况,说明裂缝还在发展中,进一步证明此段落隧道存在安全稳定问题,裂缝应定义为荷载变异型裂缝。

Table 1. Radar Test II lining thickness table

表1. 雷达测试二衬厚度表

4) 钻芯法

主要采用取芯机在隧道衬砌裂缝处取芯并配合使用钢尺来检测裂缝深度,和超声波检测法相互验证隧道二衬厚度。并截取芯样做抗压试验验证混凝土的抗压强度是否满足设计要求。经验证,本段隧道芯样的抗压强度基本能达到30 Mpa以上,能够满足设计要求。

4. 隧道病害原因分析

根据以上检测数据分析可知,隧道左洞ZK58 + 056~ZK58 + 074断面由于二衬厚度不足且为素混凝土,初支钢拱架间距过大,且二衬及初支背后均存在不密实,导致支护体系强度严重不足,引起二衬开裂。加固方案拟采用针对性的措施对空洞进行注浆、对表面裂缝进行修复,并采用锚杆 + W钢带的支护体系对支护进行加强。由于目前该段裂缝仍在扩展,为了满足承载力、稳定和耐久性的要求,适应隧道长期营运安全的需要,锚杆 + W钢带的支护体系的强度是否满足要求是本次加固设计方案的重点,应对方案进行验证计算。

5. 加固方案验算分析

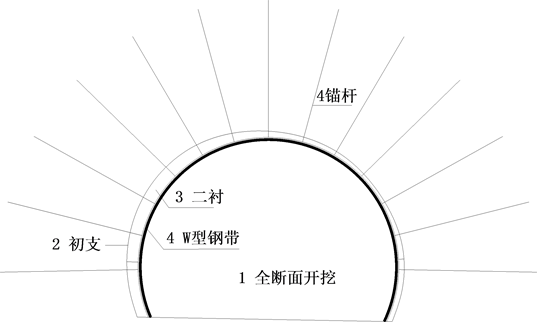

由于本段隧道埋深为70 m,位于Ⅴ级围岩深埋段,围岩具有一定自承能力,且裂缝明显存在不断扩展的过程,围岩压力应考虑为开挖释放荷载。因此本报告采用二维地层–结构法进行计算。二衬厚度选取本段落中最薄的ZK58 + 056断面,如图3。

考虑整个施工过程,采用荷载分步释放系数来模拟隧道开挖产生的荷载在空间及时间上的作用效应。计算模型中隧道采用全断面法开挖,考虑荷载分步释放,不同施工步骤分别由围岩、围岩 + 初支、围岩+ 初支 + 二衬、围岩 + 初支 + 二衬 + W钢带承担。由于主要分析W钢带的受力,考虑W钢带施做后承担20%的释放荷载 [1] 。各施工步骤的荷载释放系数如表2所示。

计算可采用岩土及地下工程专业有限元计算软件midas,建立了二维地层-结构法计算模型。

模型中围岩及二衬采用四边形实体单元模拟,初支及W型钢带采用梁单元模拟,锚杆则采用杆单元模拟。围岩采用弹塑性本构关系,Mohr-Columb屈服准则,其余结构均定义为弹性材料。建立网格模型如图4所示:

位移边界条件:地表为自由边界,其余各表面均约束法线方向的位移。

荷载边界条件:考虑自重荷载,在第一荷载步计算自重作用下的初始应力场 [2] 。

由于采用了二维有限元模型,初支、锚杆和W型钢带均考虑刚度的折算,如表3所示。

Figure 3. Schematic representation of the geometric model of the reinforced tunnel structure

图3. 加固隧道结构几何模型简化示意图

Table 2. Construction step settings and load release factors

表2. 施工步设置及荷载释放系数

Figure 4. Finite element mesh diagram around the tunnel

图4. 隧道周边有限元网格示意图

Table 3. Structural element constants table

表3. 结构单元常数表

计算结果如图5所示。

如图5所示,计算的f32锚杆的轴力结果,可以看到所有锚杆均受拉,且大部分锚杆轴力约为30~40 kN,相当于承受20~30 Mpa的拉应力。而在边墙处,特别是右侧边墙的锚杆轴力较大,达到375 kN,拉应力为280 Mpa,达到HRB335钢筋的抗拉强度设计值 [3] 。这与屈服区位于边墙的计算结果,以及二衬裂缝均位于边墙处的现状是吻合的。锚杆发挥了加固的作用。

如图6所示为W钢带的轴力、弯矩结果,可以看出W钢带处于偏心受压状态,最不利位置位于右侧边墙处。轴力最大值为152.6 kN,弯矩最大值为0.0599 kN∙m。采用综合安全系数法验算得到钢带最不利截面最大压应力为110.7 Mpa,Q345钢带抗拉强度取为345 Mpa,安全系数为3.1,满足规范规定钢结构达到抗拉强度的安全系数应为2.0。

由计算结果可知,锚杆 + W钢带的支护体系能满足结构补强要求,方案是可行的。

6. 隧道加固施工

1) 脱空与不密实

施工前应根据检测报告提供的空洞位置,进一步探明空洞的实际情况,对一般的初支回填不密实采用注浆回填措施处治病害,对存在的较大空洞采用泵送混凝土分层回填,一次回填厚度不得大于10 cm,施工时应注意压浆压力的控制 [4] 。

2) 表面裂缝修复

对于表面普通裂缝修复可采用毕可法(恒压灌注法)进行处理 [5] :① 用角磨机、凿子、砂纸沿裂缝方向除去表面油污、浮浆等杂物;② 布设注浆嘴;③ 裂缝密封:除预留注浆口之外和一个排气口,用密封胶沿裂缝方向对裂缝进行密封,保证灌浆时不漏浆。④ 恒压灌浆,待注入速度降低不再进浆时,拆除注浆器,清理表面封缝胶 [6] 。

Figure 5. Results of axial force of anchor (unit: kN)

图5. 锚杆轴力结果(单位:kN)

Figure 6. W-axis force results (unit: kN)

图6. W钢带轴力结果(单位:kN)

Figure 7. Construction effect of bolt + W steel strip support

图7. 锚杆 + W钢带支护施工效果图

3) W钢带 + 锚杆支付体系施工

对于W钢带 + 锚杆支付体系可参照以下施工步骤:① 施工前应对衬砌表面打磨平整,必须完全露出新面,并用压缩空气吹除粉尘,然后将衬砌表面清理干净;② 锚杆钻孔,采用无水钻进方式成孔,同时用压缩空气清除孔壁岩屑;③ 钻孔完成后将锚杆缓慢送入孔中设计位置,然后采用孔底注浆法注浆,止浆带1 m以上深层注浆压力为0.8~1.2 Mpa,止浆带1 m以下注浆压力为0.2~0.4 Mpa,锚杆安设完成后需对衬砌表面采用丙酮进行清洗,注意锚固螺栓需等到W钢带粘贴完成后再安装;④ W钢带粘贴,钢带就位后采用锚固螺栓将钢带与锚杆连接锚固,锚固后用结构胶封边,与衬砌之间的空隙采用粘合剂进行填充,注意W凹槽不得填充,作为排水通道。待W钢带施工完成后,再用环氧树脂胶浆封面,环氧树脂胶封面应涂刷均匀。施工后的效果图如图7所示。

7. 结语

随着公路隧道养护市场需求的不断扩大,如何理论结合实际,采用切实可行的加固方案成为了一个可以深入研究的课题。设计隧道修复加固方案时应通过检测和监测准确的掌握隧道结构的详细数据,根据实际情况进行隧道方案的确定,并进行计算验证,最终得出切实可靠的方案,用于设计与施工。