1. 引言

近年来,随着油气勘探开发技术的进步,油气勘探开发不断向深井和超深井领域发展,而深井和超深井改造过程中最令工程设计者困惑的是压裂液管柱摩阻。压裂液管柱摩阻是压裂施工过程中的一项重要参数 [1] [2] [3] [4] 。压裂液摩阻对施工水马力、压裂过程井底和井口压力、施工管材承压能力等的影响是设计者不得不考虑的因素 [5] 。通常压裂液管柱摩阻计算采用理论公式计算,但该方法对压裂液性质尤其是胶体黏度把握不够准确,导致摩阻计算数据与实测数值差距较大,影响后续数据分析 [6] 。而实测每种压裂液管柱摩阻耗时长,成本高。

为了获得相对准确的压裂液管柱摩阻和合理进行压裂工程设计与分析,本文通过室内利用小管径压裂液做压裂液管柱摩阻实验,将获得的摩阻数据按现场作业规模放大,与现场实测数据进行对比,以获得准确的放大系数,以满足现场压裂施工和数据分析要求。

2. 摩阻计算方法

目前大部分油气储层改造区域现场使用最广泛的是水基压裂液,多数具有假塑性非牛顿流体的性质,一般将其视为幂律流体 [7] [8] 。Lord等人在不同条件下进行了大量实验,通过对实验结果分析,提出了降阻比(σ)的概念 [9] [10] [11] :

(1)

清水摩阻由以下公式求得 [10] :

(2)

式中:D为管柱内径(mm),Q为排量(m3/min),L为管长(m)。

由公式可知降阻比为在相同管径、排量和管长下压裂液摩阻( )和清水摩阻(

)的比值。从本质上讲,降阻比就是牛顿流体和非牛顿流体不同流变特性在摩阻方面的表现 [12] [13] [14] [15] 。

)和清水摩阻(

)的比值。从本质上讲,降阻比就是牛顿流体和非牛顿流体不同流变特性在摩阻方面的表现 [12] [13] [14] [15] 。

在处理数据中发现σ或lg(σ)与流体平均流速(μ)的关系曲线,基本上是与管径无关的双曲线 [10] ,如图1所示。

根据这种性质,认为

与

在双对数坐标上成线性关系,当为紊流时,能够很好的满足线性关系式:

(3)

其中,A、B是与管径无关的常量,A为截距,B为斜率。

因此,在实验室条件下将小管路测得的压裂液摩阻按照公式(1)计算出降阻比,然后将降阻比与流量转换成

和

,并绘制在坐标系中得到基本重合的直线,回归求得系数A和B,代入公式(4)得到任意流速和管径下的降阻比。

(4)

通过该方法就消除管径的影响,且得到的降阻比包含流体的性质。当得到该压裂液的A、B系数后,计算压裂液在实际油管中的摩阻时,将当前施工排量换算成流速,带入公式(4)中得到该压裂液在该排量下的降阻比(σ)。清水摩阻由公式(2)计算,将求得的降阻比(σ)带入公式(5)即可得到该压裂液在该排量下的摩阻。

(5)

通常求取压裂液管柱摩阻采用下面经验关系式(6)求得降阻比,再根据式(5)计算压裂液的摩阻。

[5] (6)式中:Cg为砂浓度(kg/m3)。

Figure 1. Correlation of antifriction ratio and flowing velocity

图1. 降阻比与流速的关系曲线

3. 实验室摩阻数据测定

(一) 实验设备

在实验室中采用小型流动摩阻测试设备,该设备由柱塞泵、流量计、压差传感器、数据采集系统、电脑主机和三个直径的测试管路(3/4、1/2、1)构成,设备结构如图2。做实验的压裂液通过柱塞泵输送,流量大小由变频器控制。压差和流量数据分别由压差计和流量计测量并通过数据采集系统记录。

(二) 实验方法

连接好管线后,首先测定清水在三个管路不同流量下的摩阻,验证设备数据的准确性。然后配制30 L常用浓度的压裂液,测定压裂液在不同流量下分别流过三个管路时的压降,得到不同管径下摩阻和流量的变化关系。

(三) 技术流程

流程一:测试3/4管线的摩阻数据。

连接测试设备和管线及配置压裂液(三个储液池:清水、压裂液、回收液) → 冲洗管线与管线试压 → 清水池 → 泵入清水 → 记录排量和对应压力数值 → 回收清水 → 泵入清水池;

压裂液池 → 泵入压裂液 → 记录排量和对应压力数值 → 回收液池 → 测试液体粘度 → 泵入压裂液池。

流程二:测试1/2管线和1管线的摩阻数据,重复流程一步骤即可。

(四) 关键环节控制

排量变频控制,压力数据记录精确到小数点后两位,液体循环使用,压裂液粘度保持不变。

4. 数据处理及结果分析

(一) 清水摩阻

对测得的清水实验数据进行分析,总结清水在三个管路下摩阻和流量的变化规律,并与公式(2)计算的摩阻进行比较验证实验设备的精确度(图3)。从图中可以看出两者数据吻合较好,设备满足试验要求。

Figure 2. Flowing friction testing equipment

图2. 小型流动摩阻测试设备

Figure 3. Correlation of flowing rate in 1/2, 3/4 and 1 with friction

图3. 1/2、3/4和1流量和摩阻关系

(二) 压裂液的降阻比

按照降阻比公式(1)定义,利用实验测得的清水摩阻和压裂液摩阻求得降阻比。把降阻比和流速转换成对数形式绘制在坐标中,三个管径下的数据呈现出与管径无关的重合直线,如图4所示。

利用回归的方法求得系数为:A = −0.4788,B = −0.0288,代入公式(4)得到该压裂液降阻比表达式为:

(7)

(7)

将实际油管下的流速代入公式(7)中便得到当前流速下的降阻比。

5. 实际油管摩阻计算

计算实际油管摩阻时,利用公式(2)和(7)分别计算不同排量下清水摩阻和降阻比,再根据公式(5)求得该压裂液的摩阻,如表1。

利用经验公式(6)计算的压裂液理论摩阻数据,如表2和表3。

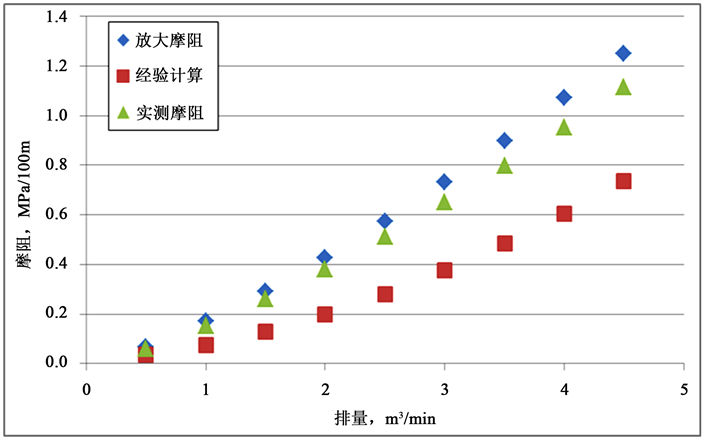

对已经给定的压裂液,通过现场实测27/8油管内摩阻值、经验计算值、放大摩阻值进行比较,如图5。通过图中可以看出实验室内试验放大值与实测摩阻相比平均高出15%,与经验公式计算值平均低40% (表2和表3)。表明该放大方法能够减小摩阻计算的误差。

Figure 4. Correlation of velocity of fracturing fluid in three tubing diameter and antifriction ratio

图4. 压裂液在三种管径下速度和降阻比的关系图

Figure 5. Comparation of calculated friction and measured friction

图5. 计算摩阻和实测摩阻比较

Table 1. Fracturing fluid friction in 27/8 tubing

表1. 27/8油管管径中压裂液摩阻

Table 2. Errors between calculated friction and measured friction in 27/8 tubing

表2. 27/8油管管径中实测与计算的压裂液摩阻及误差

Table 3. Calculated friction and measured friction in different discharge rates

表3. 不同排量下实测与计算的压裂液管柱摩阻

根据以上计算与对比结果,校正压裂液管柱摩阻计算公式为:

(8)

根据公式(8)对放大摩阻数据线性回归,得以下近似计算公式:

当

,

(9)

当

,

(10)

现场压裂施工人员可手持计算器对当前施工摩阻进行计算,便于实时掌握施工压力的真实变化情况。

以上结论是基于一定黏度压裂液交联后的冻胶(HPG)液测定放大后得出的,通过对本试验中的压裂液粘度配置浓度高0.1%和低0.1%重新上述做法,发现浓度对压裂液管柱摩阻的影响较第一次试验值低2.7%和高4.8%,这在数据分析和现场摩阻计算中可以忽略不计。

在实际压裂设计中,当油管内排量大于4.0 m3/min时,一般采用环空泵注施工,油管内排量则保持在1.0~2.0 m3/min进行平衡注液作业。因此,计算27/8油管内4.0 m3/min以上的压裂液管柱摩阻没有实际意义。

6. 结论

1) 通过做不同管径下摩阻测量的小型实验,便可以得到任意管径和流速下的降阻比。

2) 通过实验得到降阻比与流速在对数形式下成与管径无关的一条直线,利用这一性质对获得的摩阻数值进行放大。

3) 通过降阻比与不同管径下的清水摩阻可求得该管径下的压裂液摩阻,该计算结果减小了摩阻经验计算公式的计算误差,有助于提高压裂液摩阻计算的准确度。

4) 压裂液浓度对油管内压裂液摩阻的影响较小,在压裂施工现场实时摩阻计算和进行压裂数据分析时可以忽略不计。