1. 引言

目前,航空发动机高温固体润滑耐磨涂层较多采用热喷涂技术制备 [1] [2] [3] [4] [5] 。与其它制备方法相比,热喷涂技术具有以下优点 [6] [7] :可喷涂的材料范围广,包括各种金属及合金、陶瓷及金属陶瓷、塑料、非金属矿物等几乎所有固态工程材料;能够在多种金属粘结相上形成涂层,包括金属基体、陶瓷基体、塑料基体、石膏、木材甚至纸板上都能喷涂;不受被喷涂工件尺寸和施工场所的限制;涂层沉积效率较高,涂层厚度容易控制;施工艺灵活,方便,迅速,适应性强;热喷涂施工对基体的热影响小;成本低,经济效益显著。因此,在各工业领域,热喷涂已发展成为一种不可缺少的热加工技术。等离子喷涂NiCr/Cr

3C

2涂层材料具有较小的摩擦系和优异的耐磨性能,已作为功能涂层材料应用于先进航空发动机中,以提高航空发动机的使用寿命 [8] [9] [10] [11] 。

本文采用包覆技术制备了NiCr/Cr

3C

2复合粉体,并采用空气等离子喷涂技术制备了NiCr/Cr

3C

2复合涂层,研究了涂层的抗热震性能,为该涂层在高温下的应用提供理论依据。

2. 实验

2.1. 材料制备

按一定比例在分别在Cr

3C

2细粉表面高压氢还原包覆镍层,然后采用固态合金化技术对Cr

3C

2粉体表面包覆的镍层渗Cr,工艺条件为950℃,保温时间为8 h,烧结气氛为氢气,然后将粉体离心喷雾造粒,将造粒后的粉体在氢气气氛下低温除胶,温度为900℃,保温时间为2 h,最后将粉体进行筛分,得到可用于等离子喷涂的NiCr/Cr

3C

2粉体。制备的NiCr/Cr

3C

2 复合粉体中NiCr占25% (wt.%),Cr

3C

2占75% (wt.%),其中Ni:Cr = 80:20(wt.%)。

本实验采用镍基高温合金作为基体材料,喷涂之前需要对基体进行预处理。首先,把基体放在洗衣粉水中超声10 min,以除去基体表面的油渍和其它脏东西。清洗并干燥后,采用GS-943型吸入式干喷砂机对基体的喷涂表面进行喷砂预处理,以提高涂层与基体的结合强度。

采用APS-2000K型等离子喷涂设备制备涂层。为了提高涂层与基体的结合强度,喷涂之前先在基体上喷涂NiCrAl粘结层,其厚度一般为0.1~0.15 mm。经优化的涂层喷涂参数如表1所示。

2.2. 材料表征

粉体和涂层的组织结构采用FEI Quanta 200 FEG电子扫描显微镜进行观察;涂层的物相表征在Philips X’ PERT X射线衍射仪上测试。采用德国Linseis Messgeraete GmbH.L75/1550高温热膨胀仪测试涂层热膨胀系数。测试前将涂层线切割为

20 mm

×

4 mm

×

0.5 mm

的长条,测试介质为空气,测试温度从室温到900℃,升温速度为5℃/min。

涂层抗热震性能测试:采用SX-5-12型马弗炉对粉体进行抗热震性试验。将试样分别置于700℃、800℃和850℃的电阻炉内保温5 min,然后取出迅速投入室温下的水中,观察涂层出现裂纹及脱落的次数,一般要求经过7次抗热震实验,涂层仍不开裂、不剥落为合格。

3. 结果与分析

3.1. 粉体和涂层的显微结构分析

图1是等离子喷涂NiCr/Cr

2C

3粉体的SEM图。从图中可以看出,NiCr/Cr

2C

3粉体呈球形,颗粒分布较均匀,颗粒尺寸在20~80 μm之间。

图2是等离子喷涂NiCr/Cr

2C

3涂层的SEM图。从图中2(a)中可以看出,等离子喷涂NiCr/Cr

2C

3涂层呈层状结构,涂层与结合层以及结合层与基体之间结合良好,涂层厚度约为100 μm。从图2(b)中可以看出,涂层中白色区域为NiCr,灰色区域为Cr2C3,黑色区域为气孔。

3.2. 涂层的物相结构分析

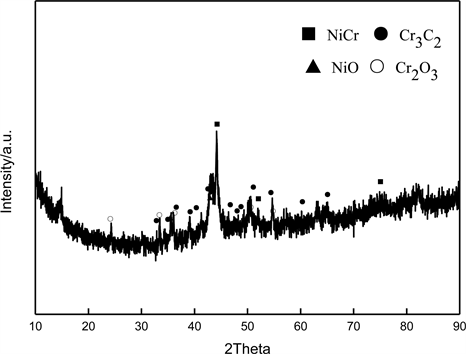

图3是等离子喷涂NiCr/Cr

3C

2复合涂层的XRD分析。从图中可以看出,涂层的主晶相为NiCr和Cr

3C

2相,同时还有少量的Cr2O3和NiO相存在,说明粉体在热喷涂过程中有少量的氧化。

Table 1. Parameters of the APS thermal sprayed coatings

表1. 等离子喷涂涂层热喷涂参数

Figure 1. SEM morphologies of the APS sprayed NiCr/Cr

3C

2 powder

图1. 等离子喷涂NiCr/Cr

2C

3粉体的SEM图

3.3. 涂层的抗热震性能分析

表2是等离子喷涂NiCr/Cr

3C

2复合涂层的抗热震性能。从表中可以看出,NiCr/Cr

3C

2复合涂层在700℃、800℃和850℃时,冷热循环10次均未出现开裂或脱落的现象,说明该涂层在700℃、800℃和850℃时抗热震性能良好,均满足使用要求。

Figure 2. SEM morphologies of the APS sprayed NiCr/Cr

3C

2 coating

图2. 等离子喷涂NiCr/Cr

2C

3涂层的SEM图

Figure 3. XRD pattern of the APS sprayed NiCr/Cr

3C

2 coating

图3. 等离子喷涂NiCr/Cr

3C

2涂层的XRD分析

Table 2. Thermal shock tests of the APS sprayed NiCr/Cr 3C 2 composite coating

表2. 等离子喷涂NiCr/Cr

3C

2复合涂层的抗热震性能

Figure 4. Coefficients of thermal expansion of the APS sprayed NiCr/Cr

3C

2 coating

图4. 等离子喷涂NiCr/Cr

3C

2涂层的热膨胀系数

为了进一步研究涂层和结合层以及结合层和基体之间的热膨胀系数的匹配性,测试了等离子喷涂NiCr/Cr

3C

2复合涂层的热膨胀系数,如图4所示。从图中可以看出,等离子喷涂NiCr/Cr

3C

2复合涂层从室温到900℃热膨胀系数较平稳,因此温度对等离子喷涂NiCr/Cr

3C

2复合涂层的热膨胀系数的影响并不明显,在高温下等离子喷涂NiCr/Cr

3C

2复合涂层的热膨胀系数大约为11.43 × 10−6 m/K,由于Ni基高温合金的热膨胀系数在14~15 × 10−6 m/K之间,碳钢的热膨胀系数在14.7~15 × 10−6 m/K之间,因此等离子喷涂NiCr/Cr

3C

2复合涂层与Ni基高温合金和碳钢的热膨胀系数均匹配性较好。

4. 结论

1) 等离子喷涂NiCr/Cr

2C

3涂层呈层状结构,涂层与结合层以及结合层与基体之间结合良好。

2) 热喷涂以后,涂层的主晶相为NiCr和Cr

3C

2相,同时还有少量的Cr2O3和NiO相存在。

3) 涂层在700℃、800℃和850℃时抗热震性能良好,均满足使用要求。

致谢

本实验是在中国科学院过程工程研究所多相复杂系统重点实验室完成,非常感谢在实验过程中给予帮助的老师们。

基金项目

河北省自然科学基金项目(E2015105068);河北省科技计划项目(17211028);河北省高等学校教育科学研究项目(Z2017054);唐山市科技计划项目(17110216a)。

NOTES

*通讯作者。