1. 引言

随着海上油田勘探进程的不断加快,矿区勘探程度日益提高。渤海油田作为中海油勘探开发的主力军,在寻找大中型油气田的同时,也在积极开拓勘探的新领域,中深层潜山便是其中之一。渤海潜山地层多为元古界花岗岩裂缝储层或古生界碳酸岩储层,一般为常压地层。鉴于常规套管完井在时间和工艺上都会对裂缝型储层造成比较大的损害,潜山裂缝性储层一般采用裸眼完井方式。同时,潜山复杂的油气成因使得油气中含H2S等有毒、有害气体的几率变大,作业过程中的H2S安全防护成为关键点。对于井下工艺而言,重点在于管柱选材及测试期间井下安全控制。单一的裸眼测试 [1] 或者含H2S流体测试 [2] 已经建立了比较成熟的井下工艺,两者合二为一在海油测试作业还属首次,存在诸多风险。为此,笔者对海上测试井下工艺进行了针对性的改良,并在海上含H2S裸眼井进行了测试实践,出色地完成了作业。

2. 海上测试作业井下工艺现状

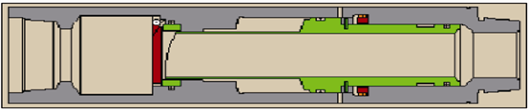

海上测试作业由于时间成本高,对作业的时效要求高。陆地油田常用的裸眼膨胀式封隔器、MFE测试器等井下工具,由于其性能不稳定、成功率低等原因不适用于海上作业。海上裸眼测试出于安全性考虑一般使用APR (annulus pressure response)工具,采用坐套测裸方式进行。对于含H2S地层流体测试,由于APR工具在井下测试环境下自身具有抗H2S腐蚀的能力,因此测试工艺只需要根据预测的H2S浓度选择合适规格的油管即可,可参考相关执行行标 [3] 或者API标准。常用的测试管串如图1所示。

Figure 1. The structural diagram of tubing string before the improvement

图1. 改进前的管柱结构图

3. 含H2S裸眼测试存在的困难

一旦裸眼测试的地层流体中含有H2S,就不再是裸眼测试与含H2S地层流体测试的简单叠加,测试的难度将直线上升,主要体现在以下几个方面:

1) 测试管柱坐封前需具备循环功能。出于安全方面的考虑,含H2S地层流体测试要求测试(泥浆)液维持碱性,pH值 ≥ 10,以保证测试液中不含H2S。而对于裸眼测试来说,出于储层保护的目的,测试液密度不能过高,满足井控要求即可。常规测试作业一般需要持续3~5 d,一旦井筒中测试液受H2S侵入,势必对测试管柱造成伤害。因此,含H2S的裸眼测试最好能在管柱坐封之前,对井筒测试液进行性能调整(封隔器坐封之后作为屏障可以隔绝裸眼中H2S侵入封隔器之上的井筒内),以保证其pH值在规定范围内,消除H2S对上部管柱的潜在危害。出于对海上作业的高安全保障考虑,测试人员提出了井下管柱在开井测试之前需具备井筒循环的功能设计,意味着测试管柱就位后生产通道要保持畅通,与常规测试管柱下井后生产通道处于隔断状态(隔断阀上部通过诱喷液垫制造诱流压差)正好相反,给井下工艺设计提出了颠覆性的挑战。

2) 全管柱试压。常规测试管柱可以在下钻过程中,通过灌入诱喷液垫后对管柱进行试压,以确保测试管柱的密封性。管柱试压需要管柱中设有隔断阀(通常为测试阀或者试压阀),而这又与管柱到位后需要保持全通径相矛盾。

3) 正替诱喷液垫。一旦测试管柱需要在坐封之前循环井筒测试液,就需要在开井前将管柱内的测试液替换成诱流液垫,之后隔绝管柱与环空的通道,以保证测试期间管柱的密封性,要求测试管柱具备沟通环空的通道,且在需要时能够有效关闭。

4) 现有工具组合的弊端。常规的APR工具中OMNI阀从理论上可以实现管柱与环空的自由开启、闭合,从而实现循环测试液并替换诱喷液垫的功能。但是,在之前的OMNI阀实际使用过程中发现,由于其内部换位过程极其复杂(15个功能位置),且对环空操作压力要求较高,经常导致操作不到位,无法保障作业成功率。而循环测试液并替换诱喷液垫均属于正式测试之前进行的准备工作,一旦工具功能失效,整个测试作业将半途而废。

鉴于上述原因,现有的井下测试工艺不能解决含H2S裸眼地层测试所带来的挑战,需要进行改良,以满足作业条件,保障该类井测试作业安全进行。

4. 井下测试工艺改良

通过对现有工艺及测试新工具的综合分析,测试人员对现有的海上测试井下工艺进行了改进,增加了RD旁通试压阀、RD-TST阀,用选择性测试阀替代LPR-N测试阀,具体管柱结构如图2所示。

Figure 2. The structural diagram of tubing string after the improvement

图2. 改进后的管柱结构图

4.1. RD旁通试压阀

RD旁通试压阀是利用RD循环阀的原理进行的改良产品,其原理与循环阀正好相反,工具入井时,旁通孔开启,球阀关闭。其结构如图3所示。

Figure 3. The diagrammatic sketch of RD bypass test valve

图3. RD旁通试压阀示意图

RD旁通试压阀的主要功能为:① 上部球阀作为试压阀完成上部管柱的试压;② 下部旁通孔实现管柱内外联通,可以泄流球阀下部由于管柱坐封(插入)形成的封闭压力,完成旁通功能;③ 完成试压、旁通功能后,通过环空压力操作击碎破裂盘,心轴下移关闭旁通孔,实现测试管柱与环空的隔绝;同时球阀开启,实现管柱通径,进入测试状态。

4.2. RD-TST阀

RD-TST阀同样是通过环空压力响应进行操控的一款产品,工具中设置一个单向阀板作为试压隔断,实现试压功能。与常规TST阀相比,RD-TST阀通过环空压力控制来实现功能转变,消除了常规TST阀在一些管柱内外无法建立压差的特殊情况下阀板无法锁定的功能隐患。结构如图4所示。

Figure 4. The diagrammatic sketch of RD-TST valve

图4. RD-TST阀示意图

RD-TST阀的主要特点有:① 自动灌浆是指在下钻过程中,阀板在下部液柱压力的作用下自动开启,实现自动灌浆功能;② 全通径是指当全部试压工作完成之后,通过环空压力操作,击破破裂盘,心轴上移开启阀板并锁定,实现管柱通径。

4.3. 选择性测试阀

选择性测试阀是哈里伯顿公司在APR测试工具中的又一力作,该工具除了具备常规测试阀的多次开关井的功能之外,还具备锁定功能。其结构如图5所示。

Figure 5. The diagrammatic sketch of selective test valve structure

图5. 选择性测试阀结构示意图

相对常规的LPR-N测试阀,选择性测试阀有如下优点:

1) 具有锁定功能,通过环空施加一定值的操作压力,可以将球阀锁定于开启和关闭状态,一旦锁定后则不再需要维持环空压力。解除锁定状态只需通过环空施加解锁压力即可。其操作原理如图6所示。

Figure 6. The diagrammatic sketch of commutator structure

图6. 换位器结构示意图

2) 如果需要,可以在选择测试阀以下设置循环阀,使反循环点位置较常规更低,节约压井时间,降低成本,在高温、高压井和高含气井测试中该优点更为突出。

3) 在一些特殊井作业中可以在锁开状态下取代RD旁通试压阀,解决插入或起出测试管柱时封闭空间的影响,从而简化管柱设计。

4) 压井过程中利用其锁开功能,可以回挤管柱内地层流体,缩短压井时间,减少井控风险。

5. 应用实例

改进后的工艺在中海油天津分公司某井中得到实践应用,成功实现了所有预定功能,保障了井下作业的安全进行。

1) 下钻过程中RD-TST阀的自动灌浆功能,大大减少了球阀试压阀带来的灌浆时间,也有利于减少裸眼浸泡时间,缩短作业周期。在下钻过程中,每500 m进行一次管柱试压,有利于及时检测测试管柱的密封性,为测试作业提供安全保障。当测试管柱下钻至预定位置完成全管柱试压后,RD-TST阀任务完成,通过环空压力操作可以将其锁定,实现RD旁通试压阀之上管柱的全通径。

2) RD旁通试压阀的倒置使用是该次工艺改进的关键点。通过倒置将该阀原有的旁通功能改为循环功能,成功解决了由于常规测试管柱下井或坐封之后的管柱密闭性导致无法建立循环的问题,完成了对RD旁通试压阀之上环空测试液的循环调整,使测试液性能在封隔器坐封之前达到了最佳状态,极大程度消除了H2S以及测试时间过长导致测试液性能变化而带来的一系列风险。完成测试液调整后,通过正替方式用柴油将测试液替出测试管柱,下部关闭的球阀作为隔断,与封隔器一起封闭上部测试管柱与下部裸眼井段的连通,使测试之前锁定RD-TST阀及控制RD 旁通阀进行环空压力操作成为可能,避免了下部裸眼段与上部压力操作的相互影响。替液完成后,通过环空操作关闭循环孔,开启下部球阀,整个管串进入测试状态。

3) 选择性测试阀的锁定开井状态消除了常规测试管串中的测试阀隔断,实现了测试作业前的管柱通径;同时消除了测试过程中井筒温度升高所带来的环空效应,保障了开井作业过程中测试管柱和井控设备的安全。

4) 优化后的井下工艺,仅通过在APR工具操作上增加两个环节,就实现了之前无法解决的几个关键性问题。优化后井下各功能阀的操作压力最高为3800 psi (1 psi = 6.895 kPa),相比常规测试管柱只增加了500 psi,完全满足套管的承压能力。具体环空操作压力见表1。

Table 1. The table of operation pressure for the tested annulus

表1. 测试环空操作压力表

6. 结语

为了解决含H2S裸眼测试工艺中存在的诸多难题,通过工艺改进,使其更加安全、有效,有利于测试工程的实施。改进后的工艺基本保持了原井下测试工艺的功能,满足了海洋石油测试作业要求,成功保障了海上平台含H2S气体测试作业的井下安全,达到测试的地质目的,为勘探开发提供了充足、可靠的储层和地层流体数据支持,为以后海上平台的含H2S油气藏勘探、开发作业积累了实战经验。同时,该次工艺改进,为测试期间井下替液提供了一个安全快捷的解决方案,使得测试井下工具组合更加灵活多变,有利于更好地发挥测试作业在勘探开发中的作用。