1. 引言

对于非设计工况运行下轴流风机内部三维粘性流场的数值模拟,国内外的学者也进行了一些试验和数值研究。刘刚 [1] 等通过分析不同外倾角小翼下的涡场变化,得到叶尖小翼结构可以有效抑制叶尖泄漏涡以及叶尖分离涡的发展。王思杰 [2] 等采用数值模拟的方法验证了等–变环量设计的前掠风机叶片相比于传统叶片有较好的性能和流动状态。范福伟 [3] 对不同弯掠角度的叶片进行数值模拟得到周向弯曲和弦向掠叶片对风机性能均有明显影响。李俊等 [4] 利用Fluent软件,对轴流式通风机的内部三维粘性流场进行了数值模拟研究,获得了设计工况和非设计工况下风机内回流区随流量降低时的发展过程;李阳等 [5] 利用雷诺平均N-S方程组以及S-A方程湍流模型对带有前后弯叶片的叶顶回流区域进行数值模拟,发现叶顶回流区域的发展以及不同叶片对回流区域发展的影响。

本文基于CFD软件,主要通过改变风机流量和转速,模拟多种工况下风机运行状态,得出风机的效率曲线。在Blade-to-blade面和子午面上展示非工况条件下,风机内部三维流动的变化。前人总结风机在小流量工况下,动叶内部的流线会向下凹,本文模拟风扇的低流量工况下的流动,并分析子午面和Blade-to-blade面上展示流动参数的变化原因,从数值模拟方面探讨轴流风机的流动特性。

之后增大叶中上的弦长,并使叶片前掠,利用CFD软件在Blade-to-blade面和子午面上展示改进后的叶片在风机低流量工况下对其前缘流动分离的影响。

2. 计算模型

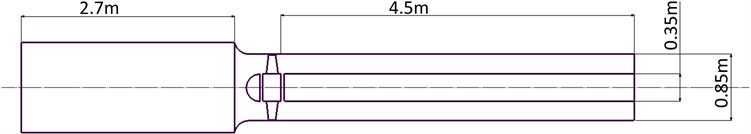

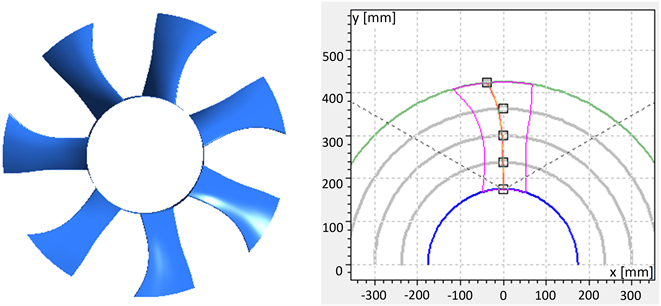

本文根据通风机手册 [6],采取孤立翼型法,选取NACA6508叶型、等环量设计的叶轮,设计参数如表1,设计出的轴流风机如图1所示。

Table 1. Main design parameters of impeller

表1. 叶轮的主要设计参数

Figure 1. Structure diagram of fan and impeller

图1. 风机和叶轮的结构简图

3. 计算方法

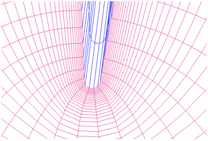

计算模型在风机进、出口添加流道延长段,向前延长2.7米,向后延长4.5米。采用六面体网格,叶轮部分为旋转域,在ANSYS Turbogrid进行网格划分,网格数为65万,最小网格尺寸为2 mm,叶轮前后接入流道为静止域,前流道为60.4万,最小网格尺寸为2 mm后流道网格数为101万,最小网格尺寸为2 mm。旋转域与静止域之间用Interface面连接,局部网格密度如图2。

Figure 2. Grid structure of blade trailing edge, leading edge and tip clearance

图2. 叶片尾缘、前缘和叶顶间隙网格结构

CFX软件做数值模拟,流动介质为25℃不可压空气,参考压力为一个大气压,流动无换热。采用有限体积法离散模型,采用k-Epsilon湍流模型。进口边界给定总压,出口边界条件设置为流量。旋转域外壳壁面设置为反向旋转壁面,其他壁面条件设置为无滑移。进口条件为0 Pa,出口条件分别为6 kg/s、5.5 kg/s、5 kg/s、4.5 kg/s、4 kg/s。进、出口质量流量误差小于0.0001,全局残差小于0.001,认为达到收敛。

4. 结果及分析

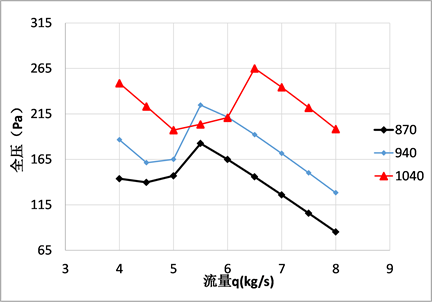

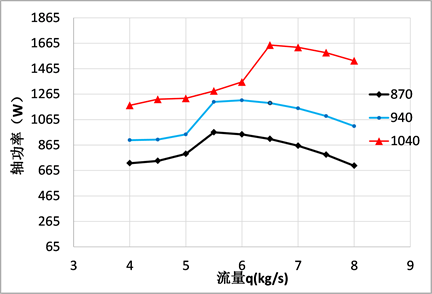

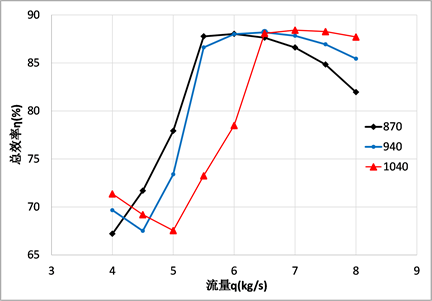

分别对风机在870 r/min、940 r/min、1040 r/min转速下进行数值模拟,生成不同转速下的效率-流量曲线、全压–流量曲线、轴功率–流量曲线,如图3,从图中可以看出,940 r/min转速下设计流量(6 kg/s)附近对应的效率较好,对应的全压、轴功率变化较为平缓,风机设计合理 [7]。

4.1. Blade-to-blade面流动特征

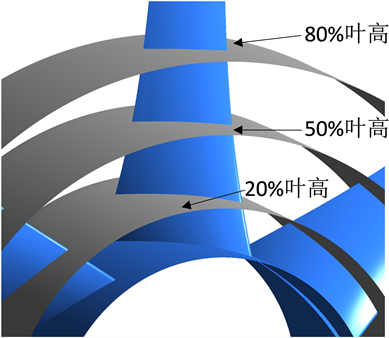

为分析风机Blade-to-blad面流动特征,从叶根到叶顶方向选取叶高的20%、50%、90%三个圆柱截面,如图4。再选取子午面,从三维角度分析流动特性。

Figure 3. Performance curves of fans at different speeds

图3. 不同转速下风机性能曲线

Figure 4. Schematic diagram of upper section of 20%, 50% and 90% blade height

图4. 20%、50%、90%叶高上截面示意图

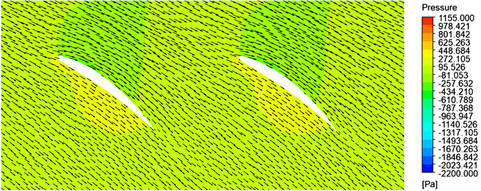

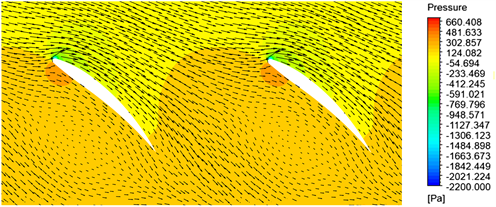

图5给出940 r/min下6 kg/s流量到4 kg/s流量的90%叶高位置的速度矢量图和静压云图。由图可知,在设计工况下,气流平滑通过流道,气体贴着叶片表面流动,未发生分离。随流量降低,在叶片后缘处产生漩涡,随着流量的减小,漩涡从叶片尾缘向前缘逐步增大,相对速度矢量方向不再是叶片表面切线方向从入口进入流向出口,其相对速度沿着周向方向。从静压云图分析得,在风机设计工况运行时,低压区主要集中在叶片前段的吸力面,且静压区域呈现出圆弧形发散状向远离叶片的方向逐渐升高,随着流量的减小,低压区沿着叶片吸力面向后移动。

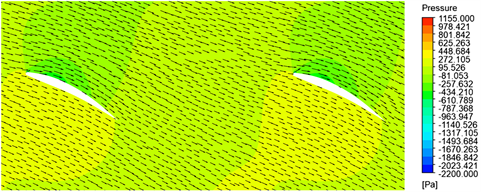

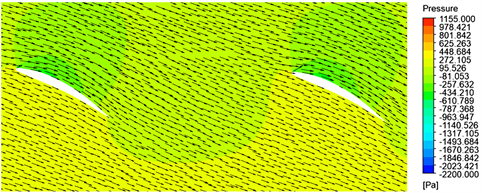

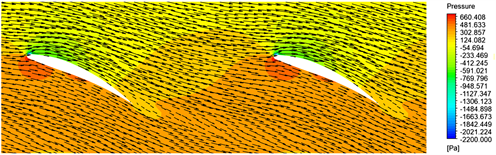

图6给出了6 kg/s、4 kg/s流量下50%和20%叶高的速度矢量图和静压云图,对比设计流量工况,在50%叶高处,4 kg/s流量工况下与设计流量下的流动状态没有太大差别。但从静压分布上得出,叶片吸力面的静压明显降低,在20%叶高处,4 kg/s流量工况其速度矢量分布与设计流量下区别不大,在叶片压力面静压明显升高。可见,4 kg/s流量工况时叶顶和叶根处的静压分布会受到较明显的影响。

6 kg/s流量下50%叶高静压速度矢量分布图

6 kg/s流量下50%叶高静压速度矢量分布图  4 kg/s流量下50%叶高静压速度矢量分布图

4 kg/s流量下50%叶高静压速度矢量分布图  6 kg/s流量下20%叶高静压速度矢量分布图

6 kg/s流量下20%叶高静压速度矢量分布图  4 kg/s流量下20%叶高静压速度矢量分布图

4 kg/s流量下20%叶高静压速度矢量分布图

Figure 6. The velocity vector diagram of 50% and 20% blade height under 6 kg/s and 4 kg/s flow rate

图6. 6 kg/s、4 kg/s流量下50%和20%叶高的速度矢量图

4.2. 子午面内流特征

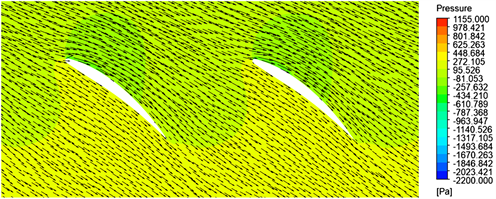

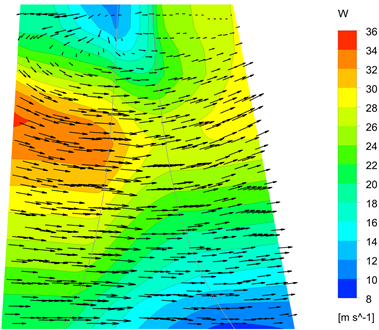

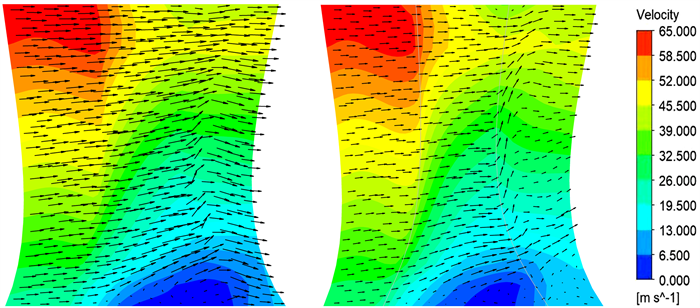

为给出风机子午面内流特征,图7分别给出6 kg/s、5.5 kg/s、5 kg/s、4 kg/s四个工况下的速度矢量图和相对速度云图,由图可知,风机在设计流量下工作时,其速度矢量从叶顶到叶根趋于平稳,未出现漩涡。由于气体受到叶顶泄露的影响,同时气流在轮毂处同固体壁面发生摩擦,产生边界层效应 [1],叶片尾缘相对速度分布为叶顶和叶根处较小。当流量逐步减小时,叶顶的回流区域逐渐扩大,影响到叶片中部和根部的流动,速度矢量斜向下进入叶轮,再从尾缘处斜向上流出。随着流量进一步减小,叶顶前缘对流体的作用力加大,叶顶的回流区域进一步扩大。当流量降至5 kg/s时,叶片顶部的回流愈发明显,并且逐步从叶顶向叶根发展;速度矢量从倾斜更大。当流量降低到4 kg/s时,回流区域占据了叶片流道的三分之一,入口处产生了回流区域,速度矢量愈发向下凹。

5. 改进后叶片流动分析

变化后的几何模型

为了改善原风机叶片前缘的流动分离,增加原有叶片的中上部叶型的弦长,并使叶片前掠。变化后的风机模型如图8,图中同时给出了前掠角度在Z轴截面上的变化。

6 kg/s下叶片子午截面速度分布及速度矢量图

6 kg/s下叶片子午截面速度分布及速度矢量图  5.5 kg/s下叶片子午截面速度分布及速度矢量图

5.5 kg/s下叶片子午截面速度分布及速度矢量图  5 kg/s下叶片子午截面速度分布及速度矢量图

5 kg/s下叶片子午截面速度分布及速度矢量图  4 kg/s下叶片子午截面速度分布及速度矢量图

4 kg/s下叶片子午截面速度分布及速度矢量图

Figure 7. Velocity distribution and streamline diagram on meridian plane

图7. 子午面上速度分布及流线图

Figure 8. Variation of fan model and forward sweep angle on z-axis section

图8. 风机模型和前掠角度在Z轴截面上的变化

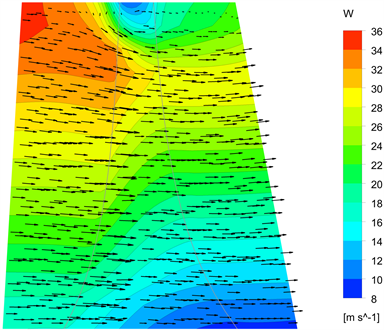

图9给出了4 kg/s流量下20%、50%和90%叶高上Blade-to-blad面的速度矢量图和静压云图。

4 kg/s流量下20%叶高静压速度矢量分布图

4 kg/s流量下20%叶高静压速度矢量分布图  4 kg/s流量下50%叶高静压速度矢量分布图

4 kg/s流量下50%叶高静压速度矢量分布图  4 kg/s流量下90%叶高静压速度矢量分布图

4 kg/s流量下90%叶高静压速度矢量分布图

Figure 9. Velocity vector diagram of 20%, 50% and 90% blade height under 4 kg/s flow rate

图9. 4 kg/s流量下改进后叶片20%、50%和90%叶高的速度矢量图

对比原风机模型,在90%叶高处、4 kg/s流量工况下,改进后的风机叶片实现了较好的流动分离抑制,在Blade-to-blad面上叶片的速度矢量图未出现流动分离特征。在20%叶高处、4 kg/s流量工况下,改进后的风机叶片速度矢量分布情况不如原风机模型叶片,在叶片压力面出现了流动分离。可见,4 kg/s流量工况时改进后的风机叶片在叶顶处对流动分离有抑制作用,但叶根处的流动不如原风机模型。

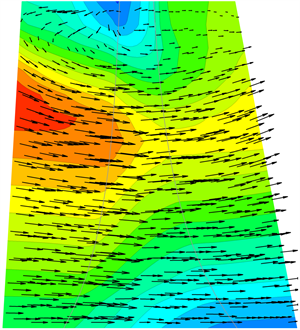

之后再对风机进行数值模拟,得到5 kg/s、4 kg/s两个小流量工况下的流线图和相对速度云图,由图10可知,选取风机旋转域作为观测对象,从风机子午面上得到,当增加叶中上的弦长和设置叶片前掠后,风机在小流量工况下的流动分离被抑制,流动状况得到改善。

Figure 10. Velocity distribution and streamline diagram of blade meridian section at 5 kg/s and velocity distribution and streamline diagram of blade meridian section at 4 kg/s

图10. 5 kg/s下叶片子午截面速度分布及流线图,4 kg/s下叶片子午截面速度分布及流线图

6. 结论

1) 当流量逐步减小时,先在叶顶尾缘处出现分离,之后分离区域扩大,发展成影响整个流道的回流区域。

2) 从子午面上看,叶片尾缘相对速度分布为叶顶和叶根处较小,50%叶高处较大。当流量逐步减小时,低速区域先受到影响,在叶顶处出现回流;在叶根处,压力面静压升高明显,流速减小,叶根尾缘后低速区域扩大。

3) 随着流量的降低,子午面上流线变化出不同状态,当流量逐步减小时,流动开始倾斜,在叶片尾缘先呈现出斜向下流动,且叶片顶部尾缘部分的低速区域逐渐扩大,流量进一步减小时,入口处流线斜向下流动,进入叶轮后斜向上流出。随着流量进一步减小,叶顶尾缘的低速区域进一步扩大。当流量降低到4 kg/s时,回流区域占据了叶片流道的三分之一,出口处的低流速区域增大,速度矢量倾斜角度较大。

4) 为了改善叶顶流动分离,增大叶中上的弦长,并使叶片前掠,改进后的叶片在风机低流量工况下对流动分离有抑制作用。从风机子午面上来看,增加的弦长对叶片前缘流动的影响加大,抑制了流道内的流动分离。4 kg/s流量工况时改进后的风机叶片在叶顶处对流动分离有抑制作用,但叶根处的流动不如原风机模型。