1. 引言

钢筋混凝土结构在我国乃至全世界都是最为重要的建筑结构之一,然而由于钢筋混凝土结构在设计使用年限尚未到期之前而过早失效,由之引发的安全事故,人员伤亡以及经济损失已经渐渐成了不容忽视的问题 [1] 。钢筋锈蚀是导致钢筋混凝土结构提前失效的主要原因之一,目前普遍认为氯离子的侵害主要多发于沿海地区建筑以及由于除冰盐带入建筑物内部,其危害程度已经大大超过了混凝土碳化的危害 [2] 。混凝土在上述外因作用下,其材料使用的耐久性就会变差,因而会慢慢丧失对钢筋的保护作用。当保护钢筋的混凝土开裂以后,钢筋直接接触到氯离子,钢筋表面的钝化层就会被破坏,并且发生腐蚀电化学反应。受到腐蚀危害的钢筋不仅体积受到损失,各项力学性能也迅速衰退,从而严重影响整个结构的使用性能与承载能力。钢筋的腐蚀还会造成体积胀大使得混凝土保护层进一步开裂,然后继续加剧腐蚀的速度。

一般情况下虽然Cl−含量的增大会导致钢筋被腐蚀的危险性增大,但是并不是说如果混凝土中混入了Cl−钢筋就会被立刻腐蚀,只有当混凝土中的孔隙液中的Cl−浓度达到一定的程度,并且具备腐蚀反应的其他条件比如氧气和水的时候钢筋才会发生腐蚀,通常把可以引发钢筋锈蚀的最低氯离子浓度叫做临界氯离子浓度。

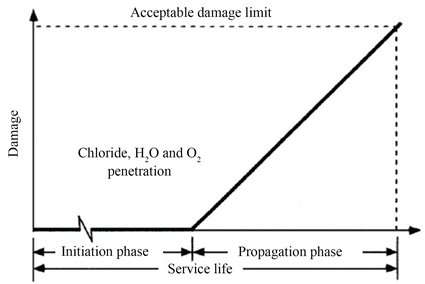

混凝土结构中的钢筋在腐蚀过程中可以分为两个阶段,腐蚀开始发生的阶段和腐蚀发展的阶段。首先在开始腐蚀的发生阶段伴随着混凝土的碳化和氯离子浓度的提高,pH值会不断的降低并且Cl−浓度会逐渐接近临界水平。当pH值下降到足够小并且氯离子浓度达到临界水平时,即钢筋脱离了碱性保护层,钢筋被去钝化,开始出现点蚀,并正式进入了腐蚀发展的阶段。在腐蚀发展阶段,腐蚀产物不断出现,钢筋的横截面积开始减小,随着腐蚀产物的张力会使混凝土保护层被进一步破坏,当这些有害程度超过结构可承受范围的时候,混凝土结构正式失效 [3] ,如图1所示:

当混凝土结构暴露在氯离子环境下,一旦腐蚀开始发展,腐蚀会迅速开始,在大约三年的时间即可让混凝土保护层开裂然后发生剥落。增强混凝土耐久性的方法之一就是增强钢筋本身的耐蚀性,应用耐蚀性钢筋。近几年国内外开始广泛研究用低合金含量来实现生产耐蚀钢筋,配合技术领先的炼钢和轧钢技术,加上各种合金元素如铜、镍、铬、矾等元素复合生产低合金耐蚀钢筋。其特点是低成本实现耐蚀性能 [4] 。由于其合金含量低远远低于不锈钢钢筋要求的合金含量,因此就生产成本可以接受,并且施工与普通钢筋一样,均采用普通的热轧态交货,与混凝土的粘结性能也不错,很可能以后会逐步取代不锈钢钢筋和涂层钢筋,成为恶劣环境下选用钢筋的首选。本文期望通过对不同种Cr含量耐蚀钢筋进行耐腐蚀性能测试,通过模拟海洋环境来测试耐蚀钢筋对海洋环境的耐蚀效果,并对结果进行分析,探究耐蚀机理,并对耐蚀性能进行评价。

Figure 1. Life analysis of steel corrosion in concrete

图1. 混凝土中钢筋锈蚀的寿命分析

2. 试验材料与方法

2.1. 材料

2.1.1. 材料选择

选用福建三宝钢铁有限公司生产的普通钢筋HRB400及耐蚀性钢筋HRB400C、HRB500a、HRB500C进行试验。HRB400普通钢筋作为对比试样,后面称之为0#,铬含量约为0.30%,0.35%,0.40%的低铬含量的耐蚀钢筋后文称之为1#、2#、及3#,其中1#,2#牌号为HRB400C钢筋,3#牌号为HRB500a钢筋,以及铬含量约为1.5%和5%的高铬含量的耐蚀钢筋后文称之为4#,5#,4#牌号为HRB400C钢筋;5#牌号为HRB500C的钢筋。试验钢筋序号及牌号如表1所示:

Table 1. Serial number and brand name of test reinforcement

表1. 试验钢筋序号及牌号

2.1.2. 化学成分

试验钢化学成分如表2所示,可以看出此1#,2#,3#钢筋除了铬元素含量和镍元素含量以外,其它元素没有明显不同,铬元素含量为0.30%左右,0.35%左右和0.40%左右,镍元素含量分别为0.30%左右,035%左右和0.50%左右,与生产预期基本相当。

4#与5#钢筋的元素含量与其他钢筋差异较大,首先是硫含量控制很低分别为0.005%与0.004%,有效的控制了表面硫化锰夹杂,在显微镜下几乎不可见硫化锰夹杂。然后是铬含量分别为1.5%左右和5%左右,含量相对其它钢筋比较高。铜含量分别为0.4%左右与0.3%左右,相对较高。镍含量为0.20%与0.15%左右,仅相对略高。

Table 2. Chemical composition of test steel (mass fraction)/%

表2. 试验钢化学成分(质量分数)/%

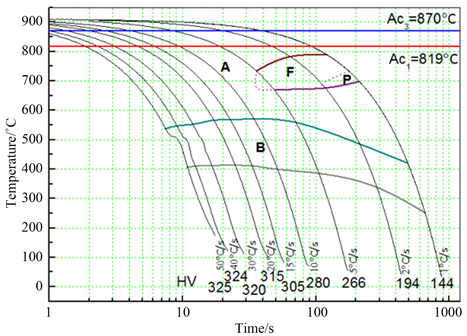

耐蚀钢筋生产需要再普通热轧钢筋的基础上进行工艺调整。首先是熔炼部分精准控制各个微合金元素的含量,添加了Cr、Ni、Cu等元素。并且尽量控制并减少S含量,以追求更好的耐蚀效果。其次在轧钢时的控轧控冷技术也需要严格的把控。图2为1.5% Cr含量钢种的CCT曲线:

Figure 2. CCT curve for controlled rolling and controlled cooling of 1.5% Cr corrosion resistant steel

图2. 1.5% Cr耐蚀钢筋控轧控冷CCT曲线图

从图2中可以看出,高Cr耐蚀钢筋的Ac1 = 819℃,Ac3 = 870℃。当冷速控制在5℃/s以上时,钢的组织以贝氏体组织为主。冷速在5℃/s以下时,组织以铁素体加贝氏体为主。

2.2. 试验方法

采用德国Zwick型号为Z100拉力试验机对6种耐蚀钢筋力学性能进行验证;用日本Olympus型号为GX51的显微镜进行金相组织观察;采用捷克FEI Republics.r.o扫描电镜型号为QUANTA 250 FEG进行微观组织分析,并结合美国EDAX型号APOLLO XP能谱仪进行组织化学成分分析;采用上海辰华型号6043E电化学工作站进行耐蚀钢筋自腐蚀电位测试来确定临界氯离子浓度。

耐蚀钢筋自腐蚀电位测定步骤如下:

1)、将钢筋加工成直径为10 mm长度为30 mm的小样,并且光洁度不低于6;

2)、分别用两遍汽油,酒精清洗油污,然后迅速用热风机吹干;

3)、将试样的一段与铜制导线焊接上;

4)、用环氧树脂将钢筋涂覆30 mm长,树脂固化后,放入干燥器内备用;

5)、将彻底干燥的试样露在外的一段打磨,依次打磨400,600,800,1000,1500,2000号砂纸,然后再抛光抛亮;

6)、将所有制备好的样品放入混凝土模拟空隙液中浸泡7天,让钢筋外露表面形成钝化膜,模拟空隙液为碱性过饱和的Ca(OH)2溶液;

7)、将具有有效钝化膜的钢筋小样浸泡在电解槽溶液中,溶液为不同浓度的NaCl溶液,并恒温保持30℃ ± 1℃,在每种浓度的NaCl溶液中放置不同种类钢筋的3个平行试样。浸泡24小时以后开始测定腐蚀点位(参比电极使用氯化银)。图3(a)为加工好的浸泡试样,图3(b)为将试样放置在混凝土孔隙液中的浸泡过程,图3(c)在水浴锅内调整混凝土孔隙液温度,以达到试验要求,图3(d)为电化学测试过程。

(a)

(a)  (b)

(b)  (c)

(c)  (d)

(d)

Figure 3. Electrochemical test sample and test process

图3. 电化学试验样品及试验过程

3. 试验结果与分析

3.1. 力学性能

6种钢筋的力学性能如表3所示:从表中可以看出,0#,1#,2#,4#钢的屈服强度在420~445 MPa范围,抗拉强度在565~590 MPa范围,延伸率在29%~31%范围。3#和5#钢屈服强度在550~565 MPa范围。表明耐蚀钢筋各项力学性能均符合表4,GB/T 33953-2017的耐蚀钢筋力学性能的规定 [5] 。

Table 3. Mechanical properties of test reinforcement

表3. 试验钢筋力学性能表

Table 4. Standard values specified in GB/T 33959-2017 (not less than)

表4. GB/T 33953-2017规定的标准值(不小于)

对总共的6批次钢筋分别做了弯曲以及疲劳试验,弯曲试验全部符合国家标准,疲劳试验按照英标BS4449:2005的要求进行试验,频率为75 Hz,振幅为200 MPa,应力比为0.2 [6] 。试验结果均满足两百万次疲劳性能要求。

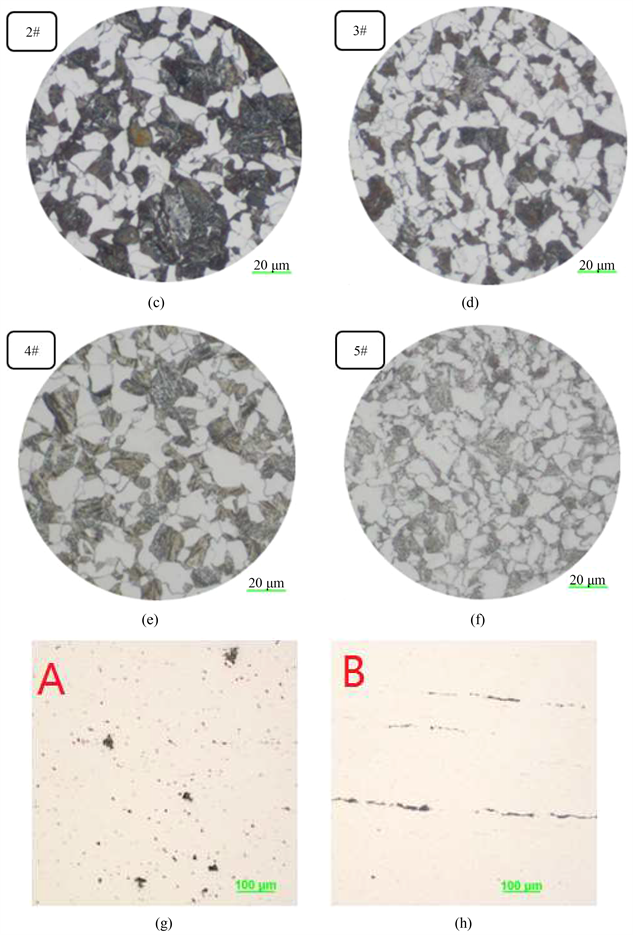

3.2. 金相组织

6种耐蚀钢筋的金相组织如图4(a)到图4(f)所示:从图中可以看出各个钢筋主要由铁素体与珠光体以及一定量的贝氏体组成,5#钢筋的晶粒度晶粒尺寸高,边部晶粒更加细小。对比所有400级别(0#, 1#, 2#, 4#)钢筋晶粒度从大到小依次为:4#,2#,1#,0#,晶粒度为8.5,9,9.5,9.5。对比所有500级别钢筋晶粒度为5#号为10,3#为9.5,并且5#的渗碳体含量较少。从心部和边部的组织对照来看,其组织差异较小。

Figure 4. Metallographic diagram of reinforcement

图4. 钢筋金相图

0#到3#在显微镜下均可见到不同程度的长条状与点状硫化锰夹杂如图4(e),4#与5#显微镜下几乎见不到硫化锰夹杂。

3.3. 电化学测试

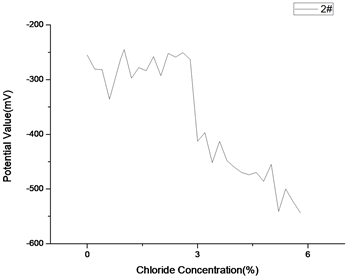

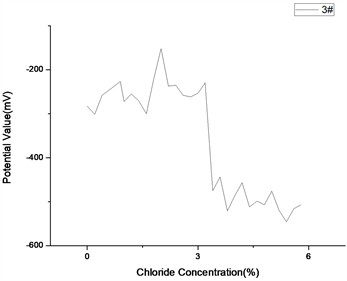

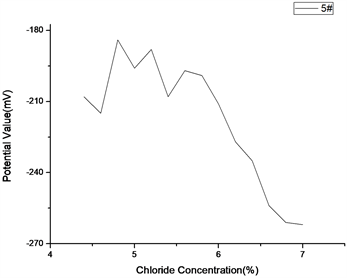

腐蚀电位与浓度关系趋势如图5所示,由图中可以发现:

(c)

(c)  (d)

(d)  (e)

(e)  (f)

(f)

Figure 5. Relational trend chart of corrosion potential of reinforcement and chloride concentration

图5. 钢筋腐蚀电位与氯离子浓度关系趋势图

通过图5我们可以发现0#钢筋的临界氯离子浓度很低,大概在1.1就会开始发生腐蚀,即当少量氯离子渗透过混凝土保护层,接触到钢筋使孔隙液含氯离子浓度为1.1%时,钢筋就会迅速开始发生电化学反应,并开始生成腐蚀产物,耐腐蚀效果并不理想。同时也可以看出来氯离子对于普通钢筋的破坏相当迅速,只要1%左右就会迅速的侵蚀钢筋。

1#,2#和3#相对于0#对比钢筋添加了少量合金元素。1#钢筋的临界氯离子浓度约在2.5%,2#钢筋约为2.9%,3#钢筋为3.3%左右,由此可见,少量的耐蚀合金元素的添加就使得耐蚀性能有了显著的提高,3#钢筋的临界氯离子浓度已经基本与海水相当,配合性能较好的混凝土保护层,可以很好地提高建构筑物的耐久性,从而抵御钢筋在非严苛海洋的环境下的腐蚀行为。

4#和5#钢筋的耐腐蚀性能相对于0#,1#,2#和3#钢筋表现得更好,4#的临界氯离子浓度大约在6.3%左右,已经大大地超过海水的浓度,基本上可以满足浸泡在海水(浓度3.5%左右)中服役的条件,在一般的海洋环境下不会迅速发生腐蚀,并且可以抵御一些其它氯离子环境下的侵蚀。5#钢筋中添加的Cr含量达到5%,具有较好的耐蚀性,当将NaCl浓度提高为7%时,5#钢筋尚未有明显的电化学反应,说明5#钢筋的临界氯离子浓度超过7%的,基本满足除严苛海洋下的氯离子的侵蚀,可用于大型重点耐久性工程。

3.4. 腐蚀产物分析

使用扫描电镜对各种钢筋试样的腐蚀产物进行扫描得到以下结果:

通过图6(a)可以看到0#对比钢筋在氯离子环境下生成的锈蚀产物中主要成分为氧化铁和氯化铁,没有合金元素的富集,所以不能受到合金元素的保护。图6(b)、图6(c)、图6(d)为1#,2#和3#钢筋的锈蚀产物能谱图。可以看到1#,2#和3#钢筋在添加少量铬元素及其他合金元素的情况下,钢筋表面的锈蚀产物有铬的富集,形成了铬的氧化物保护钢筋进一步发生腐蚀,但是铬元素含量并不多,不能很有效地保护钢筋。图6(e)、图6(f)为高铬含量钢筋能谱图,从图中可以看出锈蚀产物中的铬元素含量很高,尤其是5#钢筋的锈蚀产物中铬含量高达14.16,明显形成了致密的钝化膜,能够保障钢筋不受腐蚀,从而使得耐蚀钢筋具有优良的耐蚀性能。

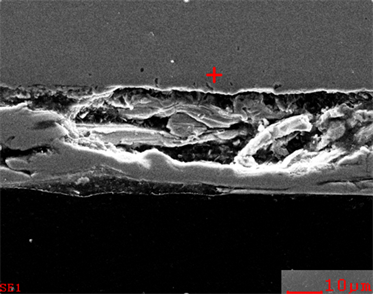

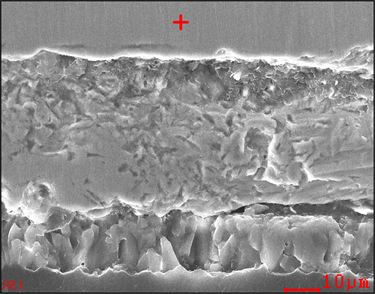

腐蚀产物组织形貌如图7。

(a) 1#耐蚀钢筋

(a) 1#耐蚀钢筋  (b) 5#耐蚀钢筋

(b) 5#耐蚀钢筋

Figure 7. Section of rust layer

图7. 锈层剖面图

从图7(a)为低铬合金腐蚀产物可以看出腐蚀产物比较疏松,细小,这样的钝化膜比较容易被破坏掉,不能有效保护钢筋进一步被腐蚀。

图7(b)为5%铬含量的耐蚀钢筋,其腐蚀产物极为致密,在这样致密的氧化铬钝化膜中钢筋可以受到相当不错的保护。

3.5. 腐蚀寿命评级

采用周浸腐蚀实验。试验依照《YB/T 4367-2014钢筋在氯离子环境中腐蚀试验方法》标准进行。初始溶液为2% (wt)的NaCl溶液,溶液总量为30 L,pH值在6.5~7.5范围内。补给液为去离子水。实验温度控制在45℃ ± 2℃。每个干湿循环为60 min,浸湿时间为12 min,干燥时间为48 min。试验周期为72 h。试验结果见表5。

Table 5. Results of cyclic immersion test

表5. 周浸腐蚀实验结果

1) 试验结果分析

按预定的评定方法,在混凝土模拟液中待测钢筋与对比钢筋的相对耐蚀性能(第一阶段的使用寿命之比)为:

式中:T10为对比钢筋的寿命;T11为待测钢筋的寿命;Cs为表面混凝土中的氯离子浓度;Cc1为待测钢筋表面的临界氯离子浓度;Cc0为对比钢筋表面的临界氯离子浓度。

以《YB/T 4367-2014钢筋在氯离子环境中腐蚀试验方法》,《YB/T 4368-2014钢筋工业大气环境中腐蚀试验方法》得到的待测钢筋与对比钢筋的腐蚀速率分别为V21和V20。

第二阶段的相对耐蚀性之比(使用寿命之比)为:

本文设定钢筋耐蚀能力指数

,即服役过程中钢筋的相对耐蚀性能。用钢筋耐蚀能力

指数作为钢筋耐蚀性评价指标。

以水W = 150 kg/m3、灰C = 300 kg/m3 (W/C = 0.5),水合率h = 20%的混凝土为例,将钢筋在饱和氢氧化钙混凝土模拟溶液中的氯离子含量换算成混凝土中的氯离子浓度,换算过程如下:

1) 细孔溶液量的计算

混凝土中单位体积的细孔溶液量p (%:容积比)可根据水量W (kg/m3)、水泥量C (kg/m3)及水泥水和率h(%)进行计算。

.

2) 自由氯离子浓度的计算

混凝土中的自由氯离子浓度Cv (kg/m3)可根据单位体积的细孔溶液量p (%:容积比)及模拟溶液中的Cl−浓度a (%:质量比)进行计算。

3) 结合氯元素浓度的计算

结合氯元素浓度afix (%:水泥质量比)以氯离子量与结合氯的量的关系进行计算。

时

时

amob为单位质量的水泥中氯离子含量的百分质量比,可由模拟溶液中的氯离子浓度换算而成。

4) 结合氯离子浓度的计算

混凝土中的结合氯离子浓度Cfix (kg/m3)根据结合氯元素浓度afix及水泥量C进行计算。

5) 全氯离子浓度的计算

全氯离子浓度为自由氯离子浓度与结合氯离子浓度的和。混凝土中的全氯离子浓度表示如下:

6) 试样的临界氯离子浓度

按上述公式计算氯离子浓度,结果见表6。

Table 6. Critical chloride concentration of sample

表6. 试样的临界氯离子浓度

在海洋环境中,混凝土表面氯元素浓度与所处的区域息息相关,一般大气区较低,潮差、浪溅区较高。侯保荣 [7] 等研究发现,16年的桩梁式码头,梁部位混凝土的表面氯离子浓度为0.6% (wt);第四航务工程局科研所张宝兰等 [8] 报导试样表面氯离子浓度的最高值约为0.58% (wt)。以此,混凝土表面氯元素浓度选择应稍大于0.6% (wt)较为合理。混凝土密度取2400 kg/m3,按0.6% (wt)计算,表面氯元素浓度为14.4 kg/m3,对应的表面溶液氯化钠浓度为12%。按稍高的原则,我们选取混凝土表面溶液中氯化钠的浓度为13%。计算得到的钢筋耐蚀能力指数NSZS见表7。

Table 7. Estimation of corrosion resistance index of reinforcement when the concentration of sodium chloride in concrete surface solution is 13%

表7. 混凝土表面溶液中氯化钠浓度为13%时的钢筋耐蚀能力指数估算

根据钢筋耐蚀指数的定义,普通钢筋HRB400的NSZS为2。建议:若采用氯化钠溶液中的氯离子浓度计算NSZS,建议:将NSZS > 4的钢筋称作耐蚀钢筋,将NSZS > 6的钢筋称作高耐蚀钢筋。若采用水泥中氯离子的浓度计算NSZS,建议:将NSZS > 3的钢筋称作耐蚀钢筋,将NSZS > 4的钢筋称作高耐蚀钢筋。

4. 结论

1) 在Ni元素的配合下Cr元素在电化学作用下可以形成致密的钝化膜来保护钢筋。通过阻止氯离子的进一步侵入不被腐蚀。而且在Ni元素的配合下Cr元素含量越高耐蚀性能效果越好。

2) 控制好硫化锰夹杂可以有效控制点蚀的发生,可以很好地提高临界氯离子浓度。4#与5#优异的耐蚀性能与S含量的有效控制是密不可分的,因为点蚀一般都是从MnS夹杂物开始发生并发展。

3) 周浸试验及电化学试验表明,耐蚀钢筋的耐腐蚀性能明显优于普通钢筋,对钢筋寿命进行了评级计算,在不同环境下可以钢筋耐蚀指数作为参考来选择耐蚀钢筋。