摘要: 为应对气候变化,我国提出双碳目标,“十四五”规划也将加快推动绿色低碳发展列入其中。随着国家新环保法的实施,原有转炉因扩容、除尘系统年久失修、除尘系统排放设计指标低等原因,致使很多炼钢厂转炉一次烟气除尘系统已不能满足日益严格的超净排放要求,急需进行升级改造。分析国内前期建设的干法除尘系统,2016年以前建设的转炉干法除尘系统,均是按照系统排放低于15 mg/Nm

3,甚至30 mg/Nm

3设计建设的,基本都存在上述方面的需求。文章提出了一种转炉一次烟气超净排放改造的有效手段,在原有转炉干法除尘系统的基础上,不改变原有工艺和设备,增肌一种适用于转炉煤气工况的金属滤袋除尘器,以达到转炉一次烟气长期稳定达标排放的目的,为转炉炼钢超净排放和碳达峰贡献力量。

Abstract:

In response to climate change, China has put forward the double carbon goal, and the 14th five year plan will also accelerate the promotion of green and low-carbon development. With the elimination of backward production capacity, the expansion of the original converter, the disrepair of the original dust removal system and the low emission requirements of the original dust removal system, the primary flue gas dust removal system of many steelmaking plants can not meet the increasingly strict ultra clean emission requirements, so it is urgent to upgrade and reform. Analyze the dry dedusting system built in the early stage in China. The converter dry dedusting system built before 2016 is based on the system emission of less than 15 mg/Nm3, even 30 mg/Nm3. The above requirements basically exist in the design and construction. This paper puts forward an effective means for the transformation of converter primary flue gas ultra-clean emission. On the basis of the original converter dry dust removal system, without changing the original process and equipment, a metal filter bag dust collector suitable for converter gas working condition is strengthened, so as to achieve the purpose of converter primary flue gas emission reaching the standard for a long time and contribute to converter steelmaking ultra-clean emission and carbon peak.

1. 引言

为应对气候变化,我国提出“二氧化碳排放力争于2030年前达到峰值,努力争取2060年前实现碳中和”等庄严的目标承诺。“十四五”规划也将加快推动绿色低碳发展列入其中。碳中和的两项重要举措是植树造林和节能减排工作,而节能减排又是重中之重。钢铁行业的节能减排,特别是转炉炼钢超低排放成为目前炼钢厂重要考核指标之一。

原有转炉扩容、原除尘系统年久失修、原除尘系统排放要求指标低等原因,致使很多炼钢厂转炉一次烟气除尘系统已不能满足日益严格的超净排放要求,急需进行升级改造。分析国内前期建设的干法除尘系统,2016年以前建设的转炉干法除尘系统,均是按照系统排放低于15 mg/Nm3,甚至30 mg/Nm3设计建设的,基本都存在上述方面的需求,加之双碳任务紧迫,因此该技术目前和将来一段时间内都会有很大的需求市场。 [1]

针对转炉运行的周期性特点和炼钢工况变化剧烈等特殊工艺特征,依托现有的工业烟气金属滤袋精除尘工程经验,提出对超标排放的干法除尘系统升级改造,其改造工艺为:在不改变原有系统任何工艺和设备的前提下,于原有一次除尘系统切换站放散杯阀与放散烟囱之间加装金属纤维滤袋精除尘器,对非回收阶段的烟气进行精除尘,然后经放散烟囱排入大气,确保净化后烟囱排放含尘浓度长期稳定低于10 mg/Nm3。其中金属纤维滤袋采用不锈钢材质,能长期稳定在高温下工作,具备运行可靠、过滤精度高,阻力低等优点,且考虑系统的风机等关键设备完全满足新系统需求,结合转炉一次除尘工艺技术及特点,调整系统参数后,实现粉尘超低排放要求。 [2]

如图1所示,转炉一次烟气经汽化冷却烟道降温后进入蒸发冷进行急速降温并对烟气调质的过程中,部分粗颗粒沉降至粗灰仓,然后烟气经过电除尘器进行精除尘,洁净的烟气经过风机系统进入切换站,根据气体成分自动切换回收合放散,回收的烟气经过煤气冷却器洗涤后进入煤气柜;放散的烟气经过新建的金属滤袋除尘器再次精除尘后,确保含尘浓度达到10 mg/Nm3后经放散烟囱排入大气。

由于转炉冶炼过程中会产生CO气体,不但存在爆炸风险,且除尘器捕集的粉尘有氧化反应放热现象,放散烟囱有回火的可能。加之转炉炼钢工艺周期性变化,烟气也存在回收和放散等不同阶段,在进行精除尘工艺设计时,应重点攻克以下关键技术和难点:

1) 圆筒形金属滤袋除尘器结构安全设计

初设采用圆形设计,使通过其的气流形成柱塞状,防止煤气与空气大面积混合,并在相应位置设置安全泄爆装置,从而在主动防爆的基础上做到全方位防爆,确保设备安全。

2) 合理的气流均布结构设计

除尘器进气方式和气流分布直接影响到除尘器的运行阻力和除尘效果,通过气流分布摸拟后合理设置导流装置,确保烟气均匀通过仓体并等速流经所有滤袋,保证除尘效果,延长滤袋寿命。

3) 合理的滤料选择

金属滤料的特性:

· 耐高温,耐腐蚀,强度高,耐磨性好。 [3]

· 过滤精度高,有效拦截1 μm以上的粉尘。

· 可满足超净排放要求,粉尘排放浓度最低<5 mg/Nm3。

· 透气性好、阻力低、能耗低,运行阻力 < 1000 Pa。

· 易清灰、可在线或离线清灰。使用寿命长,可再生使用。

· 易回收处理,避免二次污染环境。

· 良好导电性,避免静电引起粉尘或烟气爆炸。

但是近年来金属滤料也经过升级换代,已有三代不同形式的金属滤料应用于工业生产中,具体如下:

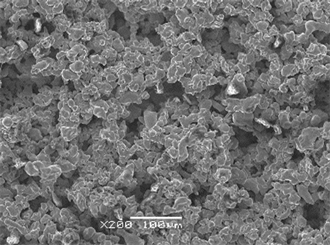

Figure 2. First generation of metal powder filter material

图2. 第一代金属粉末滤料

Figure 3. Second generation of metal mesh filter material

图3. 第二代金属网状滤料

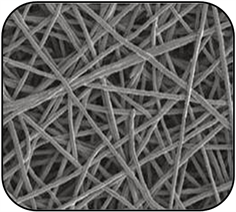

Figure 4. Third generation of metal fiber filter material

图4. 第三代金属纤维滤料

第一代金属粉末滤料的特点是,4个粉末中间孔道为过滤孔道,贯通孔少,如图2所示,孔道复杂,粉末容易在复杂孔道中截留,不易清灰,阻力稍高。

第二代金属网状滤料的特点是,孔道最为简单,如图3所示,储存灰尘能力低,由单一层金属网控制精度,再生频繁,用于高压耐磨环境。阻力小于金属烧结粉末。

第三代金属纤维多孔材料,采用直径为微米级的金属纤维经无纺铺制成纤网,如图4所示,梯度配比,高温烧结而成。孔道简单,全贯通孔结构,该滤材阻力(小于50 Pa)是粉末烧结滤材的1/3 (大于150 Pa),约为附膜滤袋的1/6 (290 Pa)。真正的低阻高效,良好的柔韧性能(可折波),疲劳性能,具有良好的耐磨性能。

第三代金属纤维滤料的主要特点:

a) 孔隙率高(最高可达85%);

b) 优良的透气性,>100 L/min∙dm2,滤料阻力低,洁净滤料阻力 < 50 Pa;

c) 过滤精度高,拦截0.5 um颗粒可达99.9%以上。

d) 易清灰,使用寿命更长;

e) 耐高温、耐腐蚀性能优良; [3]

f) 孔径固定不变形,拦截效率稳定。

三代滤料各有各的特点,可以适用于不同的工况环境。针对转炉烟尘特性和转炉周期性运行特点,笔者建议选取第三代金属纤维滤料更为合适。

4) 工艺控制与转炉原有除尘系统工艺的合理匹配

金属滤袋除尘器用于转炉一次烟气干法除尘的改造升级中,最关键的因素除了选用合适的滤料外,就是工艺控制上要完全与干法除尘工艺以及转炉炼钢工艺相匹配。袋式除尘器的设计及使用维护已在几十年前就已应用于工业实践,并作为成熟技术应用多年,但是转炉炼钢的工艺存在着周期性变化的特点,在吹炼阶段烟气温度高,在非吹炼阶段烟气温度低等快速变化的特点,并且粉尘较细,结露容易板结等特性,滤袋一旦清灰不及时或清灰效果不好时,将会引起清灰效果差,甚至部分滤袋无法清灰导致除尘器阻损升高等后果。因此,除尘器的工艺控制与干法除尘系统控制及转炉炼钢的阶段控制密切相关,做好控制关系匹配至关重要。 [4]

5) 高精度强力喷吹系统设计

要实现除尘设备长寿命、低排放、低阻损,不仅要靠品质优良的脉冲阀,同时还取决于高效喷吹系统。通过合理设计的喷吹布置方式、喷吹高度、喷吹角度、喷吹控制方式等关键设计,保证清灰效果和延长滤袋使用寿命。 [5]

6) 除尘器筒体内烟气自动置换

为防止转炉干法除尘去系统煤气回收期滞留在除尘器内部存在安全隐患,或其他阶段一氧化碳和氧气达到爆炸极限的混气状态,满足除尘器检修期间安全要求,系统还设计了可靠的精除尘器氮气置换系统。 [6]

2. 结论

将金属滤袋大规模应用到转炉炼钢一次烟气精除尘,为钢铁行业解决转炉一次烟气稳定超低排放难题提供了新思路。该系统具有过滤精度高、阻力小、耐高温、滤材使用寿命长、操作维护简单、运行成本低、改造停炉时间短等显著的节能环保特点,是钢铁行业转炉烟气治理技术的一次创新,值得在全行业推广。