1. 概述

钢材是社会生活和工业生产的基础性材料。然而,钢材与周围环境发生化学或电化学反应而产生的腐蚀、损耗和破坏,劣化钢材性能,损害钢结构健康,甚至人的生命 [1] [2]。为了测量腐蚀速度和腐蚀状态,人们采用了多种物理、化学或电化学方法,如质量损失测量、扫描开尔文探针(SKP)、超声波检测(UT)、扫描声学显微镜(SAM)、电化学阻抗谱(EIS)、电化学噪声(EN)等 [3] [4] [5] [6]。随着用于保护钢及钢结构表面的防腐漆涂层技术广泛应用,漆层下钢材局部腐蚀越来越难以检测。

近些年来,涡流脉冲热成像(ECPT)技术以及相应的信号处理方法引起了广泛关注 [7] [8] [9] [10],该技术具有非接触、可移动、距离远、灵敏度和分辨率高等优点,有利于实现在线检测和表征。特别是,励磁磁场可以透过非导电涂层在钢材表面和亚表面感应产生涡流,从而为实现涂层下的缺陷检测提供了可能性。此外,由于检测系统的直接输出为红外图像序列,因此用于红外图像处理的瞬态分析方法和统计算法也被广泛研究。M. Pan等人 [11] 采用主成分分析(PCA)和独立成分分析(ICA) [12] 方法来表征碳纤维复合材料(CFRP)的分层缺陷。提取主分量和独立分量作为热图像重构和损伤表征的特征。Y. He等人 [13] 比较了主成分分析、独立成分分析和快速傅立叶变换(FFT)在腐蚀空泡检测中的表现。发现第三主成分、第一和第四独立成分可用于探测腐蚀空泡;FFT算法可以消除不均匀加热的影响,并易于检出空泡破裂。R. Yang等人 [14] 分析了焦耳热在腐蚀和未腐蚀区域的产生、传导和辐射过程,据此提出了焦耳热耗散模型和相位分析方法,通过FFT方法计算每个像素的温度变化相位作为特征值。该方法可以识别腐蚀区域,并对1~6个月腐蚀的不同状态进行无损评估。与瞬态方法相比,相位分析基于单个像素提取频域特征,消除了样品表面不同位置的非均匀加热和辐射率差异的影响。

ECPT技术的物理过程相对复杂,电磁热场多重耦合。虽然多种红外数据处理方法被提出并研究,但考虑到钢材腐蚀是与裂纹本质不同的缺陷类型,其对材料电导率、磁导率、热导率的影响机制也显著差别于裂纹。现有针对腐蚀检测的算法均是研究其有效性,缺乏对算法与物理机制内在联系的深入探讨和比较。据此,本文旨在研究多种特征提取方法,并比较这些其在腐蚀表征和评估方面的性能表现及其物理原因。

2. 检测原理

ECPT是一种多物理耦合的无损检测和评估技术,包括感应加热、热传导、红外图像采集和数据处理 [15] [16] [17] 等过程。ECPT腐蚀检测系统如图1所示,交流电源驱动励磁线圈在导电样品的表面感应产生高频涡流;感应涡流和材料体电阻在短时间内产生焦耳热;停止激励后,焦耳热通过传导和辐射的方式耗散。同时,固定位置的红外摄像机获取红外图像序列以反映材料表面热量生成、传导和扩散过程 [18]。焦耳热的产生和耗散可由公式(1)和(2)描述。

(1)

(2)

其中:Q是感应焦耳热,

是电导率,Js是指涡流密度,

,Cp,k分别表示材料的密度、热容和导热系数。因此,温度变化可以指示表面状态。

另一方面,材料的物理性能,如电导率、热导率、渗透率和发射率,与材料的微观结构密切相关。腐蚀会逐渐改变材料的成分和微观结构,从而导致材料电导率、磁导率和热导率的复杂变化 [19] [20],这也是ECPT技术可以检测钢材腐蚀的物理基础。

考虑到集肤效应影响,较高的激励频率意味着涡流分布多集中在被测试件表面附近。由公式(3),可以估算热源深度

[21];特别地,由于钢材腐蚀是表面缺陷,这就意味着腐蚀区域和未腐蚀区域的初始焦耳热分布是不同的。

(3)

式中f为激励频率,

和

分别是导电材料的电导率和磁导率。考虑到激励频率和感应时间,样品表面的初始热流是有限的,这两个参数的详细信息将显示在实验设置中。此外,由于热图像序列包含环境温度、传感器阵列和样本几何形状等因素导致的噪声,因此需要使用特征提取算法来消除检测噪声影响并提高检测精度。

2.1. 快速傅里叶变换(FFT)

根据R. Yang [14] 提出的模型,材料的热传导过程会产生热波,而任何波形都可以近似为不同频率的正弦信号之叠加。由于腐蚀区域和未腐蚀区域的热波波形的相位不同,因此可以使用傅立叶变换算法来提取热辐射信号特征。

傅立叶变换是一种介于时域和频域之间的数学工具。红外摄像机采集的红外辐射信号是离散信号。因此,需要采用离散傅立叶变换将信号分解为不同的频率分量。在本文中,根据一维离散傅立叶变换公式(4)计算每个像素的温度信号的频率响应 [22]:

(4)

其中,Δt是采样间隔,n表示频率增量,N是采样数,Ren和Imn分别是Fn的实部和虚部。然后,可以通过公式(5)和(6)计算各频率分量的振幅和相位:

(5)

(6)

本文提取特定频率下所有像素的红外辐射信号的振幅和相位,重构热图像用以识别腐蚀和未腐蚀区域。

2.2. 主成分分析(PCA)

PCA方法通常用于降低随机数据维数和噪声 [13],主成分分析的基本过程是计算随机数据具有最大方差的正交方向 [22]。由于腐蚀改变了材料的电导率、热导率和渗透率,使得腐蚀周围的温度分布不均匀,采用主成分分析法提取的腐蚀区域特征应具有较大的温度梯度。因此,可以通过所提取的主成分重构的特征图像来识别腐蚀的位置。

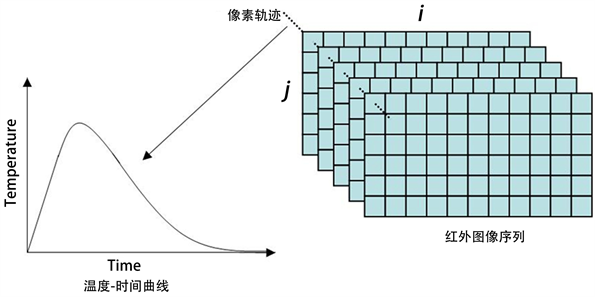

2.3. 偏度与峰度

由于红外图像采集过程中难免带入环境温度变化、试样复杂曲面导致的辐射率系数差异等干扰因素,PCA或独立成分分析(ICA)等暂态分析方法难以消除或抑制此类噪声信号。考虑到每个像素的温度变化曲线如图2所示,该曲线与材料表面该点处是否存在腐蚀密切相关;并且由于试样到红外相机的位置固定不变,对每个像素的时域特征分别提取可以抑制环境温度噪声和试样复杂曲面辐射率差异带来的影响,因此从像素温度曲线的形状中提取特征可以更好地表征试样表面状态。

曲线的形状特征可以用两个统计特征来表示:偏度和峰度。如图3所示,偏度值指示了数据分布偏离正态分布的程度。当数据集中于均值右侧时偏度值大于零,称为负偏度;当数据集中在左侧时偏度值小于零,称为正偏度。当数据处于正态分布时,偏度值为0 [23]。偏度本质上是三阶中心矩与方差的比值,如公式(7)所示。

(7)

其中,n是数据的数量,xi是日期值,

是指数据的平均值,sd代表数据的标准差。

Figure 2. The temperature-time curve for single pixel in infrared image sequence

图2. 红外图像序列中单个像素的温度–时间曲线

类似地,峰度用于描述数据在均值处的峰值高低的特征值,如图4所示,正峰度表示数据分布在平均值附近,负峰度表明数据更分散,曲线形状更短更胖。在数学上,峰度是四阶中心矩与标准差的比值,计算公式如下:

(8)

式中各变量的含义与公式(7)中相同。

本文将主成分分析、相位分析、偏度和峰度用于相同热图像序列特征提取和图像重构,以研究不同算法在识别腐蚀、未腐蚀、加热区域和非加热区域的性能表现,并进行后续腐蚀程度评估。

3. 试样准备与实验设置

腐蚀样品选用工程领域广泛使用的低合金钢Q345,其成分组成(wt%)为:C < 0.22,Si 0.05~0.15,Mn < 0.65,Ni < 0.3,S < 0.05,P < 0.04,Cr < 0.3,N < 0.012,以及Cu < 0.3。样品制备外形尺寸为300 × 150 × 3 (长 × 宽 × 高) mm3,除中心区域(30 × 30 mm2)外,样品表面均涂有防腐涂料,以保持下方钢材的清洁和干燥。处理后,将样品暴露在大气中一定时间(分别为1、3、6、10和12个月)。暴露一定时间后,未覆盖防腐涂料的区域会形成局部腐蚀;待试样表面形成所需时长的腐蚀后再涂敷防锈漆层以保持腐蚀状态不再继续变化,依据腐蚀时间对试样分别标记为M1、M3、M6、M10和M12,总计5件加工完成的腐蚀试样如图5所示。

Figure 5. Overview of corrosion specimens for testing

图5. 腐蚀检测试样

Figure 6. The experimental system of ECPT technique

图6. ECPT实验系统

实验装置如图6所示,采用Cheltenham感应加热器EasyHeat224提供频率为260 kHz的380 Arms交流励磁电流。根据之前的研究 [12],钢的电导率和相对磁导率分别为4.68 × 106 S/m和60,而腐蚀产物的电导率和相对磁导率接近0.75 × 106 S/m和4,由公式(3)计算得钢材未腐蚀和已腐蚀区域电涡流趋肤深度分别为56 μm和570 μm。矩形励磁线圈由6.35 mm空心铜管制成,经塑料软管连接至水泵进行水冷。非制冷红外相机采用640 × 480阵列17 μm探测器FLIR A655SC,热像仪以30 mk温度灵敏度、50 Hz频率采集红外图像序列。信号发生器Keysight 33500B用于生成触发脉冲用以同步励磁电流和红外摄像机采集。红外摄像机记录的图像序列被传输到PC机,数据经转换后采用MATLAB对实现上述四种算法,并对其重构腐蚀图像和腐蚀状态评估性能进行比较。

4. 实验结果与讨论

首先,利用MATLAB中的FFT算法对获取的红外图像序列进行处理,计算出各像素点的幅频和相频响应,分别得到不同频率下重构的幅值图像和相位图像。图7所示为使用FFT处理的1、3、6、10和12个月试样的幅值重构图像和相位重构图像。根据R. Yang此前研究 [14],5 Hz的幅值重构图像在振幅图像中的性能最佳,但是依然很难清晰地识别出腐蚀区域形状。相位重构图像中最好的效果是在4 Hz时,由相位重构图像可以清晰地识别出腐蚀区域形状(中间正方形的红色区域是腐蚀区域)。因此,本文仅对4 Hz的相频图像进行分析和讨论,以与其他方法的重构图像进行比较。

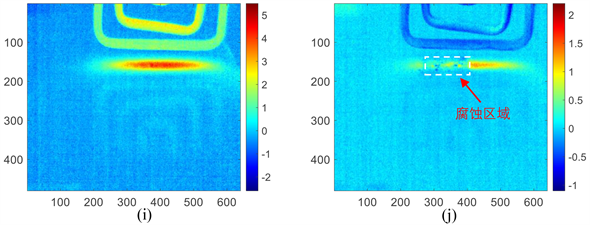

对于主成分分析方法,第一和第二主成分的贡献率之和接近90%,这意味着前两个主成分包含原始热图像序列的大部分信息,因此本文仅对前两个主成分进行分析和讨论。所有试样的第一和第二主成分腐蚀重构图像如图8所示。图中,(a)、(c)、(e)、(g)、(i)是第一主成分(1st PC)的重构图像,几乎无法区分出腐蚀区域。然而,(b)、(d)、(f)、(h)、(j)是第二主成分(2nd PC)的重构图像,可以清楚地标识出腐蚀区域轮廓。因此,本文仅对主成分分析的第二主成分重构图像展开分析和讨论,并与其他算法进行比较。

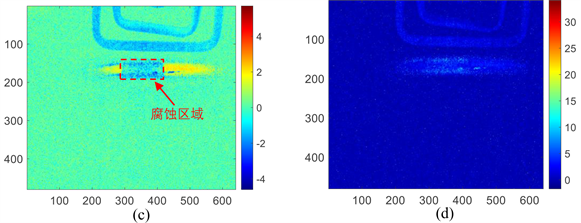

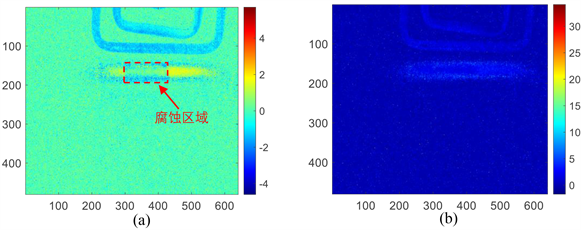

基于红外图像像素点温度变化曲线分析的偏度法和峰度法的腐蚀重构图像如图9所示。图中,(a)、(c)、(e)、(g)和(i)分别是通过偏度方法处理的1、3、6、10和12个月的腐蚀图像;(b)、(d)、(f)、(h)和(j)是通过峰度方法处理的1、3、6、10和12个月的腐蚀图像。偏度法重构的热成像可以清楚地表征腐蚀的形状,而峰度法处理的热像图重建不能清楚地描述腐蚀。在对重建图像进行比较的基础上,本文只讨论了偏度法的图像。

由图7~9可见,在提出的四种红外图像序列特征提取方法中,FFT、PCA和偏度可以通过提取的特征值识别腐蚀区域,而峰度只能表示6个月和12个月样品的腐蚀区域的模糊轮廓。根据重构图像识别腐蚀区域的性能表现,为了比较以上算法进行腐蚀无损评估的性能,本文选择相位、2nd PC和偏度等三个特征提取方法进行进一步对比研究。

Figure 8. The reconstructed images of (a) 1st PC for 1-month corrosion sample; (b) 2nd PC for 1-month corrosion sample; (c) 1st PC for 3-month corrosion sample; (d) 2nd PC for 3-month corrosion sample; (e) 1st PC for 6-month corrosion sample; (f) 2nd PC for 6-month corrosion sample; (g) 1st PC for 10-month corrosion sample; (h) 2nd PC for 10-month corrosion sample; (i) 1st PC for 12-month corrosion sample; (j) 2nd PC for 12-month corrosion sample

图8. 重构图(a) 1个月腐蚀试样主成分1;(b) 1个月腐蚀试样主成分2;(c) 3个月腐蚀试样主成分1;(d) 3个月腐蚀试样主成分2;(e) 6个月腐蚀试样主成分1;(f) 6个月腐蚀试样主成分2;(g) 10个月腐蚀试样主成分1;(h) 10个月腐蚀试样主成分2;(i) 12个月腐蚀试样主成分1;(j) 12个月腐蚀试样主成分2

Figure 9. The reconstructed image of (a) skewness for 1-month corrosion sample; (b) kurtosis for 1-month corrosion sample; (c) skewness for 3-month corrosion sample; (d) kurtosis for 3-month corrosion sample; (e) skewness for 6-month corrosion sample; (f) kurtosis for 6-month corrosion sample; (g) skewness for 10-month corrosion sample; (h) kurtosis for 10-month corrosion sample; (i) skewness for 12-month corrosion sample; (j) kurtosis for 12-month corrosion sample

图9. 重构图(a) 1个月腐蚀试样偏度;(b) 1个月腐蚀试样峰度;(c) 3个月腐蚀试样偏度;(d) 3个月腐蚀试样峰度;(e) 6个月腐蚀试样偏度;(f) 6个月腐蚀试样峰度;(g) 10个月腐蚀试样偏度;(h) 10个月腐蚀试样峰度;(i) 12个月腐蚀试样偏度;(j) 12个月腐蚀试样峰度

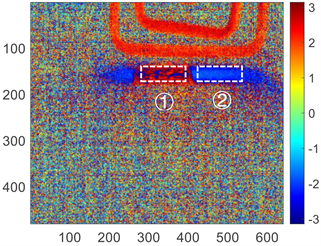

考虑到红外热成像数据受到仪器本身、环境温度等因素的干扰,基于特征值重构图像的腐蚀区域识别,腐蚀区域各像素的特征值(图10中区域①)和未腐蚀区域各像素的特征值(图10中区域②)被分别计算均值作为该区域的特征量。实际计算中为了保证不同试样参与均值计算的像素数量保持一致,选取区域①为30 × 80像素,未腐蚀区域②选取的像素数量与区域①相同,上述两个区域的特征值均值计算结果如表1所示。据此,绘制腐蚀和未腐蚀区域的像素特征值均值与试样腐蚀时间的对应关系如图11(a)所示;将腐蚀和未腐蚀区域的特征值均值归一化后,所得归一化参数与试样腐蚀时间对应关系如图11(b)所示。

Table 1. The average of features for selected regions

表1. 区域特征值均值表

Figure 10. 4 Hz phase-frequency image based on FFT feature extraction

图10. 基于FFT特征提取的4 Hz相频图像

(a) (b)

(a) (b)

Figure 11. (a) The averaged features versus corroded time; (b) The normalized features parameters versus corroded time

图11. (a) 特征值均值与腐蚀时间对应关系;(b) 特征值归一化参数与腐蚀时间对应关系

从图11(a)中可见,从未腐蚀到10个月腐蚀时间,第二主成分的均值变化最小,而相同腐蚀时间试样的偏度均值变化最明显。这意味着偏度特征对腐蚀时间无损评估具有最佳灵敏度,尤其是从0到6个月的腐蚀时间。如图11(b)所示,归一化后三个特征值均值都随腐蚀时间呈现非单调变化。其中,偏度均值和第二主成分均值归一化参数随着腐蚀时间增加,直到10个月腐蚀时间的变化趋势十分接近;而相位均值归一化参数在腐蚀时间0~6个月期间变化较为缓慢,但对6~10个月腐蚀具有显著高于其他两个参数的灵敏度。综上,偏度均值归一化参数适于6个月以内的腐蚀检测,相位均值归一化参数可作为6~10个月腐蚀最佳检测指标,第二主成分均值归一化参数则在0~10个月时间内提供腐蚀状态无损评估方法,具有最大检测范围。

究其原因,研究表明磁导率增加和电导率降低均会导致在相同激励和材质条件下,感应产生更多的焦耳热;早期腐蚀产物为针铁矿α-FeOOH和赤铁矿α-Fe2O3,其电导率和磁导率均低于钢 [23] [24]。根据文献 [25] 研究,感应涡流的热功率与材料磁导率和电导率的关系如公式(9)所示:

(9)

其中,Ie是激励电流,

是试样材料磁导率,f为激励电源频率,

是材料电导率,T和T0分别代表试样当前温度和初始温度。考虑到实验中加热时间200 ms导致的实际温升很小(如表2所示),故可以简化公式为:

(10)

其中

是由激励电源参数决定的常系数。

Table 2. The maximum difference of the temperature between corroded and uncorroded regions

表2. 腐蚀与未腐蚀区域温度变化最大值表

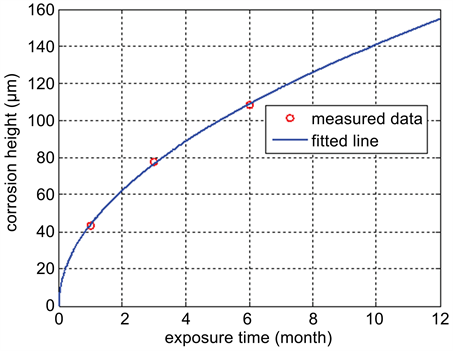

对比腐蚀区域温度变化值可知,0~6个月试样的腐蚀区域在加热阶段升温更加明显,说明早期腐蚀电导率降低要比磁导率降低更为显著。此外,随着腐蚀时间增加,腐蚀层厚度随之增加,如图12所示,6个月时腐蚀层厚度接近110 μm,而12个月的腐蚀层厚度接近160 μm。考虑趋肤效应影响,腐蚀材料中涡流分布深度约570 μm,显著超过本文试样中腐蚀层厚度,即实际涡流分布在腐蚀和钢材的非均匀材质中,因此焦耳热在产生阶段既已不是表面加热状态。同时,腐蚀产物使得材料表面粗糙度增加甚至出现剥离层,进一步增大了涡流产生和热流传导的复杂性,其中剥离层导致热传导路径不连续将增大腐蚀区域热波的相位偏移;此外,腐蚀产物中出现的Fe3O4导致磁导率出现反向变化。以上变化使得10个月以上腐蚀的焦耳热产生和耗散过程显著复杂,红外辐射信号难以准确识别腐蚀区域和状态差异。

Figure 12. Corrosion heights versus exposure time

图12. 腐蚀层厚度与腐蚀时间对应关系

5. 结论

涡流脉冲热成像技术可用于防腐漆层下钢材腐蚀无损检测与评估,考虑非匀加热和发射率各向异性效应严重影响热图像采集,本文采用了四种红外图像序列特征提取算法,即FFT、PCA、偏度和峰度,比较了各算法特征提取和腐蚀状态无损评估的性能表现,结论总结如下。

1) PCA方法第二主成分的重构图像可以更好地识别腐蚀区域,并且第二主成分均值归一化参数具有最大检测范围(评估腐蚀时间0~10个月);同时,在0~6个月腐蚀时间内保持与偏度均值归一化参数相近的检测灵敏度。

2) 尽管腐蚀产物和深度的影响复杂,相位、偏度和第二主成分均可以检测和识别6个月内早期腐蚀。特别地,偏度均值归一化参数对腐蚀时间最为敏感。

3) 相位(4 Hz)均值归一化参数在6~10个月腐蚀时间内具有最佳检测灵敏度。

4) 由于腐蚀导致焦耳热的产生和耗散过程复杂,基于红外辐射信号特征分析的FFT、PCA和偏度方法均难以实现10个月以上的长时间腐蚀试样无损评估。

基金项目

南京市建设行业科技计划项目(Ks2157)。

NOTES

*通讯作者。