1. 引言

双排异径球型回转支承广泛应用于以轴向载荷为主,有较大的倾覆力矩、但轴承径向安装位置受限的场合,故在船用起重机上广泛应用。船用起重机因在海洋作业,随着海洋波浪的影响,起重机的综合工作角度不会像陆地一样为固定状态,会根据船舶随海洋波浪进行摆动而变动,在运行过程中会出现运转不流畅、异响故障,偶发出现回转支承断裂情况 [1] [2] [3] 。现国内对回转支承的故障解决处理研究一般集中在陆地起重机。本论文通过对回转支承的结构组成、加工制造、装配以及选型设计等进行理论研究,研究船用双排异径球型回转支承出现故障的理论原因,并提出相应的解决方法和措施。

2. 船用双排异径球回转支承结构组成及受力研究

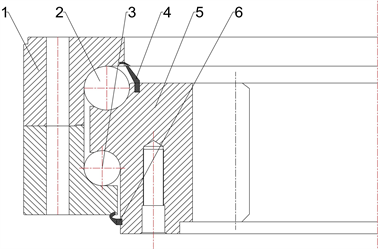

船用双排异径球回转支承如图1所示,由回转外圈、上球、下球、上密封、回转环内圈以及下密封组成。上球和下球提供主要承受作用力,并使回转支承内外圈相互转动,上密封和下密封主要用于滚道内的润滑脂类密封,使上球和下球具有良好的润滑,同时降低海上的盐雾腐蚀。

注:1. 回转环外圈;2. 上球;3. 下球;4. 上密封;5. 回转环内圈;6. 下密封。

注:1. 回转环外圈;2. 上球;3. 下球;4. 上密封;5. 回转环内圈;6. 下密封。

Figure 1. Simplified diagram of marine double-row spherical slewing bearing

图1. 船用双排异径球回转支承简图

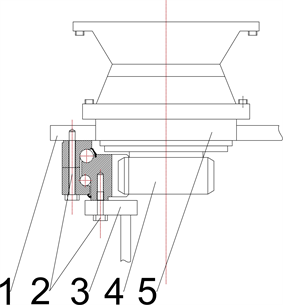

船用起重机的回转机构主要由回转减速机、回转小齿轮、固定螺栓以及上下支承装置组成如图2,回转小齿轮主动转动带动整个回转外圈转动,从而带动整个起重机转动。

注:1. 上支承面;2. 固定螺栓;3. 下支承面;4. 回转小齿轮;5. 回转减速机。

注:1. 上支承面;2. 固定螺栓;3. 下支承面;4. 回转小齿轮;5. 回转减速机。

Figure 2. Marine crane slewing mechanism

图2. 船用起重机回转机构

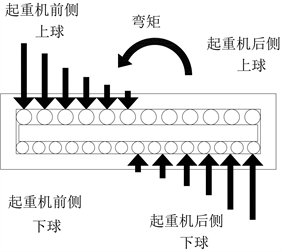

Figure 3. Force diagram of marine crane

图3. 船用起重机受力图

如图3所示,起重机在吊载时,前侧为上排球受力,后侧为下排球受力,在吊机带载回转运行过程中,在一边受力,一边运转,上球相互之间及下球相互之间的会随内圈的受力产生间隙。内圈的刚度、外圈的刚度、上下支承面的刚度以及固定螺栓的强度均会影响间隙产生的大小。当刚度不足时,船用双排球回转支承受力松弛释放后球与球之间就会发出“哒”的碰撞挤压声响,根据实船的检查声音,大部分异常响声均为此“哒”的声音,均无规律。

3. 船用起重机双排异径回转支承的设计选型研究

船用回转支承主要承受轴向力和较大的倾覆力矩,若设计选型计算只满足一般的起重机载荷要求,不考虑海洋工况的波动、载荷的起升加速度等,会造成回转支承本体材料的屈服或快速疲劳断裂,在海洋作业时,由于伴随着船体的晃动,起重机工作时最大船体倾角为横倾5˚纵倾2˚。在此种情况下起重机的起吊作业、对回转支承的垂直力、水平力、回转扭矩以及倾覆力矩都会产生较大载荷变化。尤其是远洋散货船舶,大部分配置抓斗,用于快速抓取煤矿、镍矿等散杂货。此种工况下对回转支承的设计计算要求更为苛刻。对于双排球型回转支承选型设计来讲,主要选型设计的核心:1) 承载曲线;2) 使用寿命,此两项必须严格满足。

1) 承载曲线的设计选择:

• 如图4,水平轴表示回转支承所承受的当量轴向载荷F,垂直轴表示当量倾覆力矩M;

• 曲线1表示回转支承的静态载荷能力极限曲线(安全系数为1.3);

• 曲线2表示回转支承的动态载荷曲线;

• 10.9的曲线表示螺栓等级10.9极限载荷能力曲线,预紧力为材料屈服强度0.7倍时的承载曲线。

承载曲线的选择来源于起重机的总体载荷计算,船用起重机根据不同的工况载荷系数不尽相同。

查阅相关资料《CCS中国船级社船舶与海上起重设备规范》 [4] 的相关要求,对于一般船用起重机无抓斗工况的起升作业系数为1.05,但是当含有抓斗时,其作业系数则需改为1.2进行计算。

2) 使用寿命的设计

恒定载荷使用寿命预测:

(1.1)

式中:Lf——轴承全回转时的使用寿命;

fe——轴承寿命载荷系数;

ε——寿命直属,球轴承一般为3。

变载荷使用寿命预测:

(1.2)

式中:

——工作时间的占比的轴承寿命;

根据船用起重机的使用工况及国标要求,船用起重机的机构利用等级一般为T4,设计使用时间为1600 < t ≤ 3200小时。

以上两点是船用起重机针对回转支承选在的依据。

4. 船用双排异径球回转支承生产制造研究

4.1. 材料

经受力计算,一般的GB/T1591《低合金高强度结构钢》Q355等钢板材料无法满足船用起重机的空间范围要求,需要采用更高等级的合金钢,船用起重机的回转支承一般采用GB/T3077《合金结构钢》的42CrMo材料,部分对低温冲击性能要求较为苛刻的环境,则需要采用40CrNiMo的材料,内外圈的滚道表面等需要进行淬火处理,硬度要达到HRC55~60,以确保滚筒的表面硬度。钢球的材料应采用复合GB/T 18254《高碳铬轴承钢》,球保持架一般采用尼龙,密封材料一般采用HG/T2811《旋转轴唇密封橡胶材料》,根据使用的环境温度,采用丁腈橡胶或者氟橡胶。

4.2. 齿轮精度等级

齿轮精度等级一般控制在7~11级,精度过小,会造成后期使用与回转减速机小齿轮的啮合不好,造成齿轮表面的接触面积不均匀,加快回转支撑小齿轮表面的磨损和受力不均匀。

4.3. 回转支承的内部公差

回转支承的尺寸公差、旋转精度、内外圈接触表面粗糙度应严格按照JB/T 10471《滚动轴承 转盘轴承》规定。

4.4. 回转支承的游隙设计制造

通过各船舶不同规格双排异径球的游隙使用观察,良好的游隙可以保证轴承运转灵活、减少摩擦阻力;补偿制造误差、安装误差、温度引起的几何变化,预防卡阻,是球轴承内部有良好的接触。游隙值的大小根据回转支承的大小以及轴承公差等级相关。

5. 船用双排异径球回转支承的安装研究

5.1. 回转支承齿轮的制造及回转小齿轮的安装间隙

船用起重机的回转机构的齿轮啮合一般为内齿式如图2,当大小齿轮啮合不良,啮合间隙过大过小,会出现啮合异响,经实际测试,若啮合间隙过大过小,其异常噪音为固定有规律的。间隙值需要根据回转支撑的大小而定,船用起重机一般控制在0.6~1.2 mm之间。

5.2. 润滑剂的选用

回转支承的润滑包含油润滑和脂润滑,脂润滑既有润滑作用又包含密封座,黏附性较好,操作简单,成本低,在回转支承使用中广泛应用,船用起重机一般采用2号极压锂基脂。

5.3. 回转支承安装平面度及挠度

如前图2所示,回转支承的外圈上表面与起重机的旋转结构相对固定,内圈下表面与起重机的基座相连接。旋转结构的底面平面度对回转支承的表面有较高的要求,因回转轴承为大型的薄壁环类部件,必须与支撑座刚性连接,若安装平面的不平整,在螺栓预紧力作用的情况下,回转支承将随着安装平面的形状发生翘曲变形。

因回转支承内外圈的安装面一般都会进行结构钢之间进行焊接,焊接的热影响会影响安装面的平面度,所以安装面的平面度最好是在焊接完成后,通过退火、振动、时效等方式释放应力,然后进行整体加工,根据回转支承产品的安全要求,尽可能的加大平面度。双排球平面度如下表1。

当无条件进行机加工时,可以采用强度特殊塑料作为填充物来保证安装平面的精度。

Table 1. Flatness of double volleyball

表1. 双排球平面度

5.4. 回转支承的安装螺栓

船用起重机的回转支承的安装螺栓一般采用10.9高强度螺栓,不采用12.9级高强螺栓,螺栓的预紧力大小及安装顺序对回转支承有较大的影响。如图5回转支承安装螺栓预计顺序,1为吊机后侧,2为前侧。预紧力分2次打紧,每次打50%的预紧力。

Figure 5. Installation sequence of slewing bearing bolts

图5. 回转支承螺栓安装顺序

连接螺栓的预紧力尤为重要,螺栓除承受预紧力外还承受轴向脉动载荷,会造成螺栓拉长或连接面发生变形,同时吊机的振动会,综合会造成螺栓松动,螺栓松动的情况下会导致相对安装面的反摩擦力矩不足,导致螺栓横向受到剪切,长期松动使用,会使螺栓全部拔断或切断,发生起重机倾覆事件。

6. 故障研究结论

回转支承的出现异常响声时,若响声规律分布,可以从回转支撑的螺栓预紧、齿轮啮合间隙进行检查;异常响声无规律时,需要从以上描述的各部分进行检查。

7. 故障预防及维护保养

7.1. 润滑保养

在使用过程当中,应重点定期观察回转支承内部润滑油的状态,由于船用起重机常年在海上作业,受高温,低温,盐雾、海水、大风等各种环境的影响,回转支承的润滑油变质较快,需要进行定期进行检查,至少每个航次使用前需要加注润滑脂,将原先的润滑脂排出。回转齿轮表面也要注意维护,保证齿轮啮合表面有一定的油膜,使回转较为平稳,同时增加寿命。

7.2. 螺栓检查

定期检查回转支承安装螺栓的松动情况,当发现个别松动时,其周边的螺栓也要进行预紧力检查,因回转支承螺栓的松动一般非单个螺栓松动。

7.3. 齿隙检查

回转小齿轮和回转支承的齿轮的齿隙检查,回转小齿轮与大齿轮的齿隙一般会随回转减速机的扭转松动发生变化,齿隙过大或过小都会发生咬齿现象,并产生异响,故需要定期性的检查,同时检查齿轮表面啮合情况,发现异常及时调整。

7.4. 回转支承磨损检查

船用起重机的载荷不均匀,回转支承长期处于交变载荷的情况下作业,球和内外圈的磨损必定会发生。当磨损值达到一定程度后,回转支承的承载曲线会变小,原有的起重机载荷会使回转支承内圈鼻梁发生裂纹甚至断裂。回转支承正式使用前要对回转支承的厚度进行测试,并记录。用于后期使用过程中的判断。

8. 小结

回转支承的异响会因以上描述的各种原因产生,因此需要在各个阶段对进行把控和做好维护保养,在发生异响时,可以根据以上内容,对润滑、螺栓预紧力、回转支承的磨损进行检查,以上完成后,对回转支承的安装平面进行检查,因回转支承的安装平面会存在因结构件应力发生微变形的情况。根据检查的情况进行处理,同时注重使用过程中的维护。