1. 引言

2020年,中国政府提出实现碳达峰和碳中和的目标,使安全、绿色环保逐渐成为社会的主题,交通运输是碳排放的重要领域之一。随着我国经济的蓬勃发展和人们生活水平的提高,居民的出行需求逐渐增加,城市公共交通系统的线路限制和私家车的高成本导致居民的出行需求无法完全满足。在这种情况下,以电池为动力的电动摩托车就备受普通居民的青睐,逐渐发展成为道路交通中一项重要的交通工具,是加速行业向绿色低碳转型、推动交通运输高质量发展的重要抓手 [1] 。在电动摩托车行业进入高质量发展的新阶段情形下,开展电轻摩车架质量的轻量化的研究有助于进一步实现节约能源、减排的目标。因此,项目的研究有着重要的理论意义和实用价值 [2] [3] 。

在对车架的优化研究中主要采用有限元分析和优化设计相结合的方法,即根据分析结果对机械结构进行优化设计:清华大学的扶原放教授考虑了多种行驶工况的冲击载荷对车架的破坏作用,基于结构可靠性和有限元法对车架的结构参数进行了可靠性优化设计 [4] ;重庆大学朱才朝教授利用有限元分析了摩托车车架的动态响应,并通过试验模态进行验证,为提高乘坐舒适性对车架进行了优化设计 [5] ;天津大学的张丽分析了车架振动烈度过大的主要因素,在模态分析的基础上对车架进行谐响应分析,揭示其动力学特性,并在满足强度的基础上对车架进行了轻量化研究 [6] 。

已公开发表的参考文献表明,摩托车车架的轻量化研究中设计变量的选取存在盲目性,导致计算效率低的问题。本文使用基于相对灵敏度分析的车架轻量化方法,以车架强度为主要约束条件,可针对性地确定优化设计变量并能快速地将优化设计变量收敛到最优值附近,大幅度地提高优化效率。

2. 电轻摩车架结构的优化模型

2.1. 目标函数

依照新的国标规范,按摩托车设计的电轻摩车架结构的强度、质量会富裕,可能导致不必要的经济损失。因此,在满足市场需求的同时,也要达到减小排放和降低功耗的目标。将优化设计中优化目标函数定义为电轻摩车架的质量最小。

(1)

式(1)中,

为电轻摩车架的总质量,

为组成电轻摩车架的第i个零部件的质量,N为对应的电轻摩车架零部件设计变量的个数。

2.2. 约束条件

电轻摩车架由Q235材料制成,其屈服极限为235 Mpa,故选择的约束条件为:

(2)

2.3. 优化变量

考虑电轻摩车架各部件的位置、结构和管材厚度等因素将优化问题中设计变量定为7个,如表1所示 [7] [8] [9] [10] 。

Table 1. Optimal design variables for lightweight analysis of electric light motorcycle frame

表1. 电轻摩车架轻量化分析的优化设计变量

2.4. 相对灵敏度分析的理论基础

进行有限元线性静态优化分析时,结构的性能参数

对其设计参数

的灵敏度定义如下 [11] :

(3)

约束函数和目标函数都可以是通过求解静力平衡方程位移得到的响应,可表示为

,同时位移是设计变量的隐式函数,可用

表示,则

(4)

静力平衡方程如式(5)所示:

(5)

并对第i项设计变量

进行偏微分处理,并移项得

(6)

等式两边同乘

得到质量对设计变量的灵敏度:

(7)

并将上式进行微分处理,可表示为:

(8)

由于静态分析中载荷向量F不随设计变量的变化而变化,即

,

,因此节点位移函数对应的性能参数(包括约束和目标函数)对于设计变量

的灵敏度为

(9)

综上,本研究的优化设计数学模型为:

(10)

式中

为车架零部件的壁厚。

3. 寻优策略

研究对象是优化约束问题,其寻优策略为 [12] :

(11)

式中,向量

,

,

,

为当前设计点,

为下一个设计点,

表示数量,

表示方向。

采用一维搜索方法,并将目标负梯度作为寻优方向,即

。

代入到优化模型后得到

(12)

得到:

(13)

其中,目标梯度采用差商代替

(14)

4. 电轻摩车架结构的静强度分析

4.1. 电轻摩车架结构的有限元分析模型

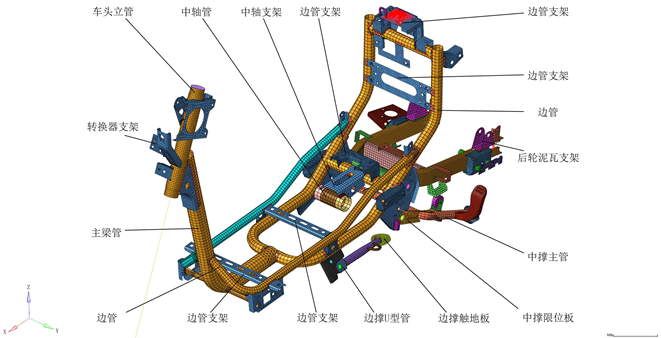

通常电轻摩车架的结构复杂,其中相当一部分结构对仿真结果的影响微乎其微。为提高仿真速度、增强工作效率和实用性,在不影响计算结果准确性的前提下依据相应的准测对车架进行简化 [13] [14] ,简化后的有限元分析模型如图1所示。

Figure 1. Finite element model of electric light motorcycle frame

图1. 电轻摩车架有限元模型

4.2. 载荷和边界条件

如图1所示,取车架行驶前进的方向为x轴,驾驶员侧向为y轴,竖直方向为z轴并建立坐标系。三种工况对应的边界条件如表2所示 [15] ,并添加到有限元模型中。

Table 2. Boundary conditions of electric light motorcycle frame under three working conditions

表2. 电轻摩车架三种工况下边界条件

基于静强度有限元模型,并考虑了设计变量、目标函数等多个优化信息得到的电轻摩车架优化模型如图1所示,主要设计变量参数如表3所示。

4.3. 静强度分析

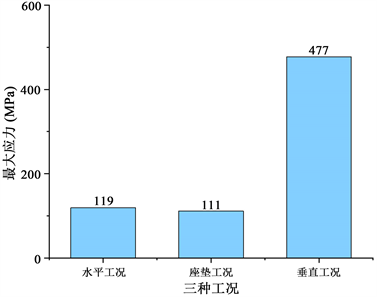

计算水平、座垫、垂直三种工况下电轻摩车架的静态应力分布,并得到相应的最大应力,如图2所示。在垂直工况下,车架的最大Von Mises应力超过了材料Q235的屈服极限,是进行轻量化设计的主要工况。

Figure 2. Static maximum Von Mises stress of electric light motorcycle frame under multiple working conditions

图2. 多工况下电轻摩车架静态最大Von Mises应力

Table 3. Initial values and optimized values of main design parameters of electric light motorcycle frame

表3. 电轻摩车架主要设计参数的初始值和优化值

应用相对灵敏度分析方法,计算垂直工况下各项参数的灵敏度系数后,根据确定的参数信息进行后续的优化工作,其结果如表3所示。结果表明序号1、5、6、7、8和15零件质量的改变对电轻摩车架应力结果没有显著的影响;增加序号2、9、10、16、和18零件的质量会降低电轻摩车架的应力值,减少序号3、4、11、12、13、14和17零件的质量会降低电轻摩车架的应力值,是优化设计中着重关注的设计变量。

Figure 3. The relative sensitivity of stress to mass of electric light motorcycle frame under vertical working conditions

图3. 垂直工况下电轻摩车架应力对质量的相对灵敏度值图

5. 结构优化分析

由图2的三种工况可知,在垂直工况中,电轻摩车架最大Von Mises应力远超材料的屈服极限,为477 Mpa,须在不改变原车架结构的基础上且满足静强度的条件下进行车架的轻量化设计。在研究中,根据图3的计算结果确定优化设计变化量为x2、x3、x4、x9、x10、x11、x12、x13、x14、x16、x17、x18等12个设计变量。电轻摩车架厚度迭代终止于第15次。优化前后其设计变量值如表3所示。

图4的计算结果表明,优化过程中电轻摩车架质量不断地发生改变。车架的质量急剧地下降到21.89 Kg,随后缓慢逐渐地下降到21.5 Kg,经过八次迭代后,车架的质量上升到21.62 Kg,又在21.56 Kg左右起伏,升至21.71 Kg后在第14次迭代到21.61 Kg,经过第15次迭代,曲线趋于稳定,接近至优化目标。此时,在垂直工况中的电轻摩车架最大Von Mises降低至233 Mpa,小于材料的屈服极限。其质量由初始的22.72 Kg降低至21.61 Kg,质量减轻了约5%,达到了较为明显的优化效果。各设计变量在优化前后的值的变化情况如表3所示。

Figure 4. Variation curve of electric light motorcycle frame mass with iteration times under vertical working conditions

图4. 垂直工况下电轻摩车架质量随迭代次数变化曲线

6. 垂直工况下轻量化前后电轻摩车架的静动态性能校核

6.1. 轻量化前后电轻摩车架的静强度校核

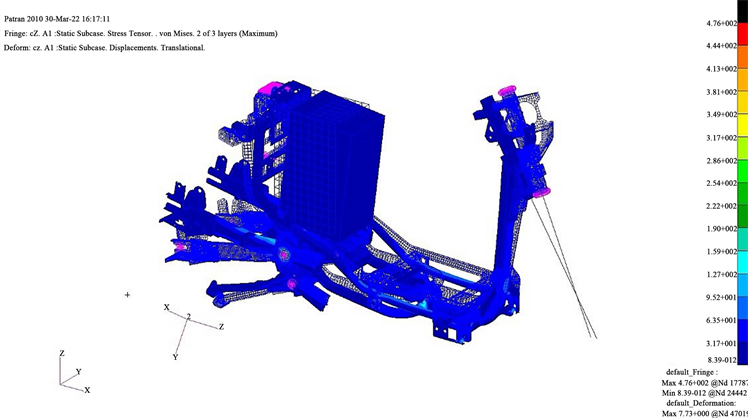

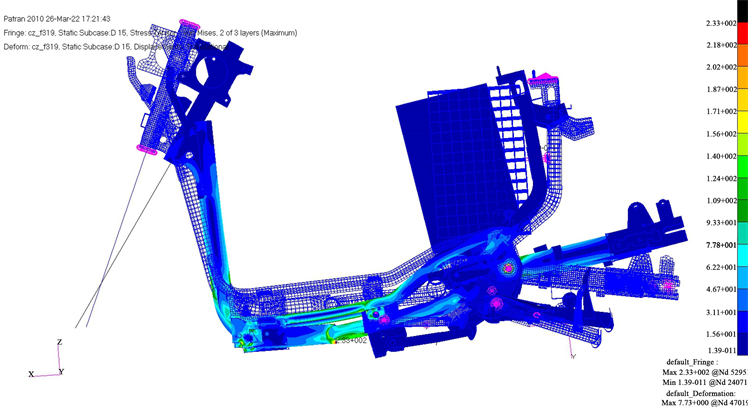

在前面的优化设计后通过静强度分析对车架性能的提升进行验证。图5的垂直工况下仿真结果表明,优化后,电轻摩车架的Von Mises应力降至材料的屈服极限以下,相较于优化前下降了51.15%。

(a)

(a) (b)

(b)

Figure 5. Von Mises stress nephogram of electric light motorcycle frame before and after optimization. (a) The stress nephogram of the electric light motorcycle frame before optimization; (b) The stress nephogram of the electric light motorcycle frame after optimization

图5. 优化前后电轻摩车架的Von Mises应力云图。(a) 优化前电轻摩车架的应力云图;(b) 优化后电轻摩车架的应力云图

6.2. 轻量化前后电轻摩车架的固有频率

Table 4. Natural frequencies of the first 10 electric moped frames before and after optimization

表4. 优化前后前10阶电轻摩车架的固有频率

进行电轻摩车架轻量化设计后,计算了优化前后前10阶电轻摩车架的固有频率,计算结果如表4所示。表4的数据表明,电轻摩车架质量的改变导致前10阶固有频率也发生相应的改变,相同阶次下自由模态频率均有降低。路面不平度是车辆振动的关键外部激励源之一,有必要进一步利用典型路面实测功率谱密度的频率分量,来确定优化后车架的固有频率成分是否落入在输入的电轻摩振动的时间频率范围内,验证优化结果是否可行。

当路面不平度的空间频率为Ω (次/米),电动轻便摩托的行驶速度为V (米/秒)时,输入的时间频率f (次/秒)是Ω和V的乘积,即

(15)

若电轻摩振动的时间频率变化为与电轻摩车架的模态频率一致,电轻摩车架就会诱发共振,其共振车速为

(16)

表5为在前两阶模态频率下,电轻摩在不同路面上行驶时的共振车速。

Table 5. Resonance speed of electric light friction driving on different roads

表5. 电轻摩行驶在不同路面上的共振车速

GB/T24158-2018国标要求,电轻摩的行驶速度 ≤ 50 km,因此表5计算结果表明除碎石路外在我国典型路面上行驶,路面激励不会诱发车架共振,表明优化后电轻摩车架满足使用性能要求。

7. 结论

开展了基于相对灵敏度分析的电轻摩车架的轻量化研究,得到以下结论:

1) 相对灵敏度分析法能有针对性地确定优化设计变量,提出的电轻摩车架结构的优化模型能快速地将优化设计变量收敛到最优值附近,大幅度地提高了优化效率。

2) 优化后的电轻摩车架结构的质量减轻了1.11 Kg。轻量化的电轻摩车架最大Von Mises应力低于材料的屈服极限,相较于优化前的应力降低了51.15%,同时确保其满足行驶要求。

NOTES

*第一作者。

#通讯作者。