1. 引言

力传感器作为智能设备与外界环境力交互的关键部件,在柔顺装配、航空航天和智能机器人等领域发挥着重要作用,随着技术的升级迭代,智能设备对力传感器的性能也提出了更为严格的要求,不仅要具有较大的测力量程,而且还需要具有良好的测力灵敏性,由于弹性体材料性能的限制,等效应力和应变相互制约,导致传感器的量程和输出灵敏度存在相互约束关系。为此,在传感器弹性体的设计阶段,常采用应力集中的设计方法,提高贴片处的应变水平,增大弹性体结构的在测力方向的应变输出水平,进而提高传感器的测力灵敏度 [1] 。姜忠宇等 [2] 通过在板梁上开孔和布片组桥后,设计了可检测三个方向载荷的高灵敏度力传感器,用于机器人手指对物体抓放等一系列行为的调控。陈堃等 [3] 使用有限元软件对电子皮带秤的测量系统进行分析,表明了双连孔力传感器的独特设计不仅提高了竖向的测力灵敏度,在其他维载荷方向上也具有很强的抗偏载能力。魏家豪 [4] 通过应力集中原则,将双孔设计融入轮辐式传感器中,设计了具有高灵敏度、高线性度、迟滞小等优点的关节扭矩传感器,用于机器人的碰撞检测。徐港等 [5] 对拱形应变传感器输出灵敏度的影响因素和规律进行分析,经优化后制作了传感器实物,实验结果表明传感器稳定性好且具有较高的输出灵敏度。

为探究不同形状的应力集中效应,本文使用有限元仿真软件分析了双连孔弹性体在不同槽口曲线下的应力和应变结果,通过比较四种弹性体结构模型的应力云图和贴片处的应变曲线得到不同槽口曲线的应力集中程度和应变水平,进而得到不同槽口曲线设计对传感器测力性能的影响,最后对不同槽口弹性体的振型和固有频率进行了分析讨论,为不同槽口曲线力传感器的最佳工作带宽提供参考,研究结果可为高性能传感器的设计工作提供一定的借鉴意义。

2. 双连孔力传感器结构特点

双连孔力传感器作为常见的单维测力传感器,具有量程范围广、精度和灵敏度高、结构强度高、安装方便、稳定可靠等优点,在各种商业的称重自动化控制系统中广泛应用 [6] ,其弹性体结构如图1所示。

双连孔力传感器的弹性体结构主要由等厚度的固定孔端、测力单元和加载孔端三部分首尾相连组合而成。其中,测力单元是由四个相同的力敏单元经矩形梁拼接而成,在四个力敏单元的槽口最薄处外平面居中对称位置粘贴有四个应变片Si (i = 1, 2, 3, 4),四个应变片组成一个惠斯通全桥电路用于解算传感器

Figure 1. Elastomer structure of double-hole force sensor

图1. 双连孔力传感器弹性体结构

(1)

加载孔端沿测力方向的待测载荷,传感器的输出灵敏度与四个应变片处感知应变的关系可表示为式中,Vin和Vout分别为传感器桥路的输入和输出电压,K为应变片的灵敏系数,εi为应变片Si敏感栅长度范围内感知应变的平均值。

在力传感器弹性体结构的初始设计阶段,由式(1)可知,传感器的测力灵敏度主要是由应变片贴片位置的应变水平决定。在材料允许的情况下,当传感器测力端载荷一定时,贴片位置处应变值越大,输出灵敏度越高,传感器的测力性能越好。然而随着应变水平的提高,弹性体材料的最大等效应力也会随之增加,进而影响传感器的测力量程。故而在材料允许范围内,需要根据测力需求来平衡传感器灵敏度和量程的关系。

双连孔力传感器的变截面设计使用应力集中效应,不仅提高传感器在测力维桥路的输出灵敏度,而且通过槽口曲线设计,可较好的控制弹性体在槽口处的应力集中,然而槽口曲线设计带来的应力集中效应对弹性体的应力应变关系现有理论无法进行描述 [7] ,本文通过有限元仿真软件探究了不同槽口形状曲线对双连孔弹性体的应力集中效应,进而研究其对双连孔力传感器测力性能的影响。

3. 槽口曲线选取

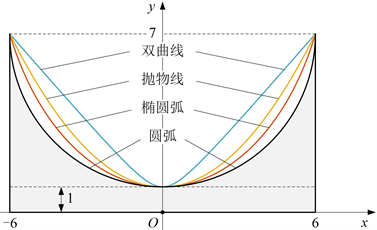

圆锥曲线是柔性铰链槽口形状研究较多的曲线类型,通过平面截切圆锥可得到不同的曲线类型 [8] ,本文选取圆弧、椭圆弧、抛物线和双曲线分别作为力敏单元的槽口曲线,基函数曲线如图2所示,其中力敏单元的槽口长度、深度和最薄处厚度均保持一致。

四种槽口曲线在图2所示的xOy坐标系下区间x∈[−6, 6]中的对应参数方程分别为

(2)

式中,下标“c”、“e”、“p”和“h”分别表述圆弧、椭圆弧、抛物线和双曲线槽口曲线的参考方程,力敏单元规格尺寸确认后,根据传感器结构特点便可完成四个槽口曲线的双连孔力传感器弹性体建模。

4. 有限元分析

在Solid Works软件中利用方程式驱动的曲线功能构建不同的槽口曲线形状,然后使用对称镜像功能构建出四个力敏单元平面图,最后通过拉伸操作完成四种槽口曲线弹性体的三维建模,除槽口曲线外,其余结构参数均设定一致。将四个三维模型导入有限元软件中分别对其进行有限元分析,四个模型的弹性体材料均采用2A12-T4型铝合金,在有限元软件中定义材料属性,其材料属性见表1所示。

Figure 2. Diagram of four notch curves

图2. 四种槽口曲线示意图

Table 1. Material properties of 2A12-T4 aluminum alloy

表1. 2A12-T4型铝合金材料属性

4.1. 静力学分析

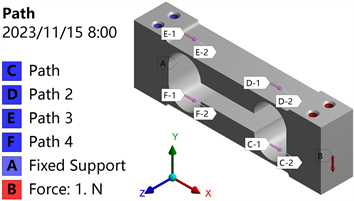

分别对四个槽口曲线弹性体进行静力学分析,分析步骤一致,其中圆弧型槽口弹性体的有限元模型、路径定义和加载工况如图3所示,弹性体结构长宽高均为70 mm ´ 12 mm ´ 22 mm,力敏单元四个边线圆角半径均为1 mm,固定孔与加载孔端轴线所在平面距弹性体边缘距离均为12 mm,路径C-F为分别建立在槽口最薄处外平面居中对称位置,长度为槽口曲线长度12 mm,用于提取贴片处不同位置的感知应变。

Figure 3. Finite element path definitions and loading method

图3. 有限元路径定义和加载工况

仿真分析时,对弹性体固定孔端进行固定约束,在加载孔端测力方向施加单位力载荷。四个模型的等效应力云图和四条路径上不同位置的正向线弹性应变结果如图4所示。

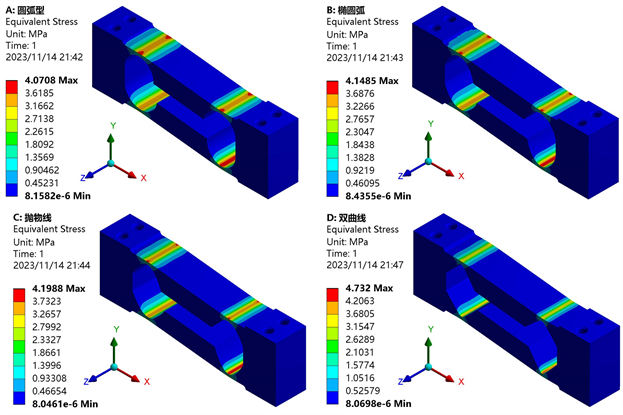

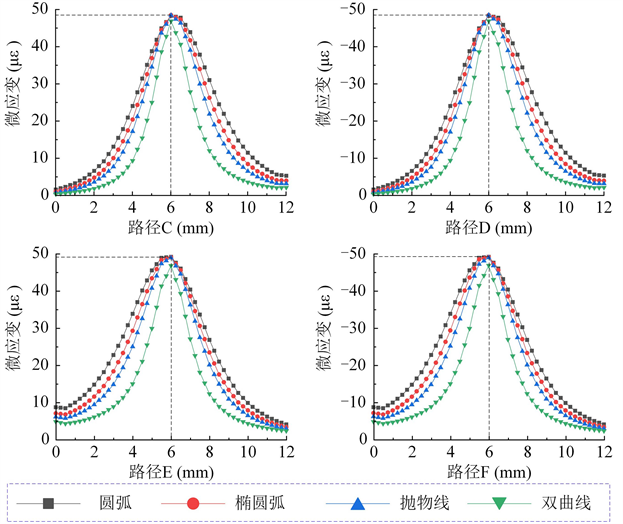

从图4(a)的应力云图可看出,在施加测力方向载荷时,四种槽口曲线弹性体的等效应力最大值均集中在四个力敏单元最薄处附近,其中圆弧型槽口的应力最小为4.0708 MPa,双曲线槽口的应力最大为4.732 MPa,等效应力云图相似却又不同的原因在于力敏单元的参数大致相同,槽口曲线的不同导致了应力集中程度不一致,在图4(b)的应变曲线能够明显看出在所定义的四条路径上双曲线槽口的应变值降低速度更快,应力集中更加严重。

(a)

(a) (b)

(b)

Figure 4. The simulated results of four structures with different notch curves. (a) Equivalent stress nephograms of four structures; (b) Strain curves of four paths

图4. 四种不同槽口曲线结构的仿真结果。(a) 四个结构的等效应力云图;(b) 四条路径的应变曲线

从图4(b)的四条路径应变曲线可以得知,同一槽口曲线弹性体路径C与D和路径E与F的应变曲线较为相似,且靠近固定孔端两条路径上的应变值略大于加载孔端的两条路径。不同槽口曲线弹性体同一路径上的应变水平从大到小分别为圆弧、椭圆弧、抛物线和双曲线,其应力集中程度按照上述次序依次增强。有限元应变分析结果表明在力敏单元的槽口长度、深度和最薄处厚度相同的情况下,槽口曲线为圆弧时,弹性体结构的等效应力最小,贴片处的应变水平更高,且变化较为舒缓,更适合被用于双连孔力传感器的槽口曲线设计。

4.2. 动力学分析

固有频率是与传感器动态响应有关的主要参数,也是传感器应用中的重要性能指标之一 [9] [10] [11] ,为得到四个双连孔力传感器模型的振型和固有频率,用有限元仿真软件对四个模型进行模态分析,分析结果显示四个模型的前六阶振型图趋于一致,在图5中列出了圆弧型槽口弹性体的前六阶振型图,其余模型的前6阶固有频率数据如表2所示。

Figure 5. The first 6 inherent frequencies and vibration modes of the double-hole structure with circular notch curve

图5. 圆弧型槽口双连孔结构的前六阶振型图

Table 2. Modal data of four structures with different notch curves (unit: Hz)

表2. 四种不同槽口曲线结构的模态数据(单位:Hz)

对图5圆弧型槽口双连孔结构的振型图分析可知,图5(a)振型图为弹性体沿y向(测力方向)的移动,频率为373.11 Hz,图5(b)振型图为弹性体沿z向的移动,频率为1303.5 Hz,图5(c)振型图为弹性体沿x轴的转动,频率为3232.5 Hz。由于双连孔力传感器是在矩形梁的基础上进行了开孔设计,其结构特点决定其弹性体仅在测力方向力载荷下有较大的形变,其他维载荷下均有较强的抗偏载性能,所以第一阶振型为测力方向上的移动,与实际测力情况一致 [3] 。根据表2中不同槽口形状弹性体的第一阶频率可以大致确定传感器的最佳工作带宽,由此设计的传感器将更具有更好的灵敏度和线性度。

5. 结论

本文利用有限元软件研究了槽口曲线对双连孔力传感器静动态性能的影响,结果表明在其他结构参数一致的前提下,当槽口曲线为圆弧时,弹性体结构的等效应力最小,力敏单元定义路径上的感知应变最大,由此形成的双连孔力传感器具有较大的量程,更高的输出灵敏度,更符合实际测力需求,并对四种弹性体结构进行了模态分析,得到了不同槽口曲线传感器的最佳工作带宽。本文所研究的内容可为双连孔力传感器槽口曲线的设计提供有益指导,也可为其他高性能力传感器的设计提供一定的参考价值。

基金项目

国家自然科学基金项目(52005181),华北水利水电大学硕士创新能力工程项目(NCWUYC-2023064),河南省高等学校重点科研项目计划支持(24A460016)。