1. 引言

微波介质陶瓷作为主要应用于微波频段电路中完成一种或多种功能的电子陶瓷材料,已广泛应用于移动通信、卫星通信、全球卫星定位系统(GPS)、蓝牙技术、手机、电视及无线局域网(WLAN)等现代微波通信领域。介质陶瓷不仅是实现微波器件的小型化、高稳定性和微波电路集成化的有效途径,并已经成为实现微波控制功能和技术的基础和关键材料;其中,0.7CaTiO3-0.3NdAlO3基(CaTiO3-NdAlO3)介质陶瓷是最具代表性的微波介质陶瓷材料 [1] - [6] 。传统机械混合与固相反应烧结CaTiO3-NdAlO3介质陶瓷制备方法主要有以下缺陷 [7] [8] [9] [10] :机械混合的粉料粒度分布取决于原料的粒度范围,加工过程中对粉料粒径改变量小,在高温煅烧过程中粉体反应活性较差,导致需要很高的煅烧温度,并且反应合成的陶瓷粉体粒径较大、粒度分布宽、掺杂较多,影响CaTiO3-NdAlO3陶瓷的介电性能。一般而言,通过低熔点氧化物或低熔点玻璃(如B2O3、V2O5、Bi2O3)的掺加可以降低陶瓷材料的烧结温度,但其烧成温度的降低程度有限,并且烧结助剂也会不同程度地损坏CaTiO3-NdAlO3陶瓷的介电性能 [8] [9] 。采用化学合成方法(金属熔盐法或溶胶–凝胶法)可以制得均匀细小的陶瓷粉体,但往往需要复杂的控制工艺和价格偏高的原料,这将进一步增加微波介质元器件的批量生产成本和技术难度。高能球磨(High-Energy Ball Milling)方法作为一种新型电子陶瓷粉体制备技术,不仅明显降低了反应活化能、细化晶粒、极大提高粉末活性,并且改善了颗粒分布均匀性,从而提高了陶瓷材料的致密化程度、介电、热电学性能等,是一种节能高效的材料制备技术 [11] [12] [13] [14] 。本文通过干法高能球磨和湿法循环搅拌研磨相结合的陶瓷粉体制备工艺,并采用固相反应法制备了高性能CaTiO3-NdAlO3介质陶瓷材料,分析了CaTiO3-NdAlO3介质陶瓷的物相组成和微观结构及其微波器件的通带频率稳定性。

2. 实验

2.1. 样品制备

基于传统行星球磨湿法研磨混合(以下简称“传统行星球磨”)、干法高能球磨–机械合金化(以下简称“高能球磨”)和湿法循环搅拌研磨(以下简称“循环搅拌”)三种基本工艺,本文采用高能球磨和循环搅拌复合型工艺并结合固相反应烧结法制备CaTiO3-NdAlO3介质陶瓷材料的工艺流程如图1所示,其中的具体工艺参数主要包括:

1) 按化学式0.7CaTiO3-0.3NdAlO3将CaCO3、Al2O3、Nd2O3、TiO2粉料循环搅拌研磨(或行星球磨机械混合);以ZrO2磨球为研磨介质,无水乙醇或去离子水为有机溶剂,磨球、混合粉料、溶剂(重量)比例为3:1:3,其整体容积占球罐的60%~80%,原料混合时间为12小时。注释:原材料中CaCO3、Al2O3、Nd2O3、TiO2的粉料纯度均大于99.5%。

2) 以ZrO2磨球为研磨介质,将步骤1)粉体干燥后进行第一次高能球磨(干法)。其中,高能球磨时间为2小时,球料比为12:1,转速为800转/分钟。

3) 将干燥后混合原料放在密闭的耐高温坩埚中,经高温反应后合成具有单相正交钙钛矿结构物相的前驱体粉料。其中,煅烧温度为900℃,保温时间为10小时。

4) 以二氧化锆磨球为研磨介质,将煅烧后粉料进行循环搅拌研磨(行星球磨机械混合/第二次高能球磨)进一步均匀细化的陶瓷粉体。其中,循环搅拌研磨或行星球磨机械混合工艺参数参见步骤1),高能球磨工艺参数参见步骤2)。

5) 在步骤四中所得粉体中添加质量百分比例为8%的聚乙烯醇(PVA)水溶液(浓度为5%),利用喷雾干燥塔或造粒机制成球状且流动性好的粉体颗粒。

6) 用压力机(手动或自动填料)将粉体颗粒制成所需形状的压坯,采用双面压制,其压制压力为120 MPa。

7) 将压坯放入密封的耐高温氧化铝坩埚中,采用适量碳酸钙与氧化钛混合粉料作为垫粉,并将压坯放置在密封匣钵中进行连续烧结。其中,最高烧结温度为1550℃,保温时间为4小时。

8) 取出烧成瓷体,经端面研磨、抛光、金属化烧结银导电层等表面处理后得到所需谐振元件样品的尺寸,再利用网络分析仪测得其介电性能指标。

2.2. 样品检测

采用D/Max-2500PC型X射线衍射分析仪表征合金试样的物相和晶体结构。采用ULTRA 55型热场发射扫描电镜(德国Zeiss)分析样品的表面和截面形貌,并采用X-MAX50型能谱仪(英国Oxford)分析样

Figure 1. Schematic diagram of preparation process of CaTiO3-NdAlO3 dielectric ceramic samples

图1. CaTiO3-NdAlO3介质陶瓷样品的制备工艺流程图

品的局部化学成分。采用ISO 1183-1:2012 Plastics—Methods for determining the density of non-cellular plastics—Part 1: Immersion method, liquid pyknometer method and titration method (GB/T 1033.1-2008塑料非泡沫塑料密度的测定第1部分浸渍法、液体比重瓶法和滴定法)标准方法测量介质陶瓷样品的相对密度。采用GB/T 2423.28-2005《电工电子产品环境试验第2部分:试验方法试验T:锡焊》标准方法测试介质陶瓷金属化银浆料的焊接性能。

介质在外加电场时会产生感应电荷而削弱电场,介质中的电场减小与原外加电场(真空中)的比值即为相对介电常数。介电常数是相对介电常数与真空中绝对介电常数乘积。如果有高介电常数的材料放在电场中,电场的强度会在电介质内有可观的下降。谐振器的尺寸和介质材料的介电常数的平方根成反比。因此,电介质材料的介电常数越大,所需要的电介质陶瓷块体就越小,谐振器的尺寸也就越小 [3] [4] [5] [6] 。滤波器的另一个重要指标是插入损耗低,介质材料的介质损耗是影响介质滤波器插入损耗的一个关键因素。微波介质材料的品质因数值与介质损耗成反比关系,即品质因数值越大,滤波器的插入损耗就越低。通信器件的工作环境温度不可能一成不变,如果介质材料的谐振频率随温度变化较大,滤波器的载波信号在不同的温度下就会漂移,从而影响设备的使用性能。这就要求材料的谐振频率不能随温度变化太大。因此,微波介质陶瓷材料的频率温度系数的实际要求大致是在−40℃~100℃不大于10 ppm/℃,从而可以实现器件的高稳定性和高可靠性。本文采用安捷伦HP4396B型网络分析仪测量介质陶瓷片的介电常数及自制单腔微波谐振器的品质因数、温度系数和腔体滤波器的“温漂”指标。图2给出了测量介质陶瓷试片的介电常数、品质因数和温度系数的测试系统示意图。

3. 结果与讨论

3.1. 物相组成与介电性能

图3给出了采用相同煅烧工艺、不同球磨工艺制得CaTiO3-NdAlO3介质陶瓷粉体的XRD图谱;其中(a)、(b)和(c)分别对应采用传统行星球磨、双重高能球磨和循环搅拌与高能球磨复合工艺制备样品。从图3可见,三种球磨工艺制备样品的物相结构都属于正交钙钛矿晶型,但是传统行星球磨对应样品出现了较为明显的小角衍射杂峰(如图中黑色箭头所示),而采用高能球磨工艺制备样品的小角衍射峰则基本被淹没。但是,在衍射角为47.5˚附近(图3中插图所示),双重高能球磨工艺制备样品的衍射峰向左偏移,这表明高温合成过程中发生了晶格畸变。因此,循环搅拌与高能球磨复合工艺制得介质陶瓷样品的物相结构为单相正交钙钛矿晶型。

图4给出了采用相同烧结工艺、不同球磨工艺制得CaTiO3-NdAlO3介质陶瓷样品的SEM照片;其中(a)、(b)和(c)分别对应采用传统行星球磨、双重高能球磨和循环搅拌与高能球磨复合工艺制备的样品。首先,采用ISO 1183-1:2012 (GB/T 1033.1-2008)标准方法测得上述3个陶瓷样品的相对密度分别为92.7%、94.3 %和96.5%。其次,从图4(a)可见传统行星球磨制得粉体烧成的陶瓷晶粒之间存在明显的裂纹和空隙;如图4(b)所示,双重高能球磨工艺制得粉体烧成的陶瓷晶粒上存在明显的微孔和晶粒间空隙(图4(b)中插图)。从图4(c)可见,循环搅拌–高能球磨复合工艺制备陶瓷样品的晶粒尺寸显著增大且晶粒间有细小的白色晶粒填充,使其组织紧密、几乎没有明显的空隙和裂纹,因此其致密化程度优于其它两种工艺。

传统筒式低能球磨的陶瓷粉体粒度分布较为分散并且混合不够均匀,因此煅烧之后的陶瓷粉料即前驱体粉料通常会出现晶粒粗化和粉体颗粒粘接、硬化等现象,不利于介质陶瓷后续制备工艺的进行。干法高能球磨和传统筒式低能球磨的不同之处在于研磨介质硬球的运动速度很快,使得粉末产生塑性形变乃至固相形变;如果将两种以上粉末同时放入球磨罐中进行高能球磨,粉末颗粒经压延、压合、碾碎、再压合(冷焊–粉碎–冷焊)的反复过程,最后获得组织和成分均匀的合金粉末。循环搅拌研磨采用了湿法超细粉体制备技术,循环搅拌过程使陶瓷粉体进一步均匀细化,并且有效避免了干法高能球磨机械合金化

Figure 2. Schematic diagrams of the dielectric properties-testing system for CaTiO3-NdAlO3 ceramic samples

图2. CaTiO3-NdAlO3陶瓷样品介电性能测试系统的示意图

Figure 3. The XRD spectrums of CaTiO3-NdAlO3 dielectric ceramic samples prepared by different ball milling processes

图3. 不同球磨工艺制得CaTiO3-NdAlO3介质陶瓷粉体的XRD图谱

Figure 4. The SEM photographs of CaTiO3-NdAlO3 dielectric ceramic samples prepared by different ball milling processes

图4. 不同球磨工艺制备CaTiO3-NdAlO3介质陶瓷样品的SEM照片

过程易引入杂质的弊端。因此,采用高能球磨–循环搅拌复合型工艺制得CaTiO3-NdAlO3介质陶瓷致密化程度优于其它两种工艺。

图5给出了图4(c)中插图所示白色晶粒的EDS能谱,可见其化学成分符合0.3NdAlO3-0.7CaTiO3分子式,这说明其晶粒内部和晶界处没有发现铝富集型二次相 [7] 。因此,采用循环搅拌–高能球磨法制备样品的晶体结构为单相正交钙钛矿晶型,这与图3所示的XRD图谱完全相符。

采用图2所示的测试方法测得图4(a)、图4(b)和图4(c)对应介质陶瓷试片的介电常数(ε)分别为42.5、47.3和45.1;温度系数(τf)分别为26.7 × 10−6/K、14.5 × 10−6/K和1.39 × 10−6/K。由此可见,高能球磨和循环搅拌复合工艺制得陶瓷粉体烧成介质陶瓷的介电性能满足同时具备较高介电常数与极低温度系数的微波器件用谐振元件的技术要求。

3.2. 微波器件性能分析

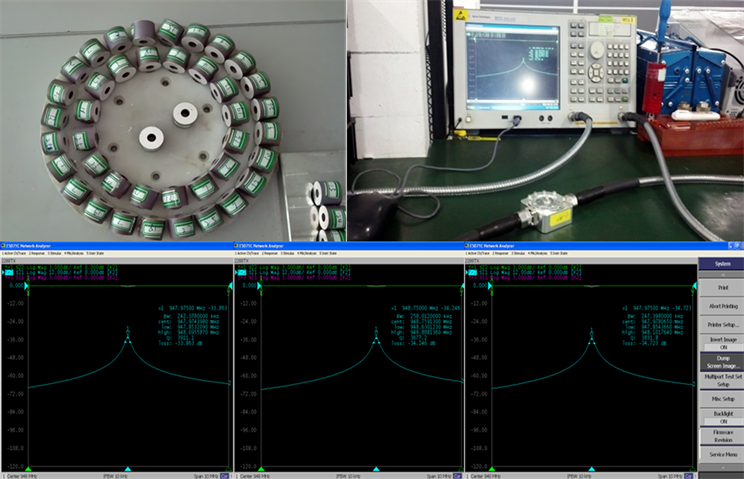

图6为基于高能球磨和循环搅拌复合型工艺制得CaTiO3-NdAlO3介质陶瓷,小批量试制的TM模介质陶瓷谐振器及其端面烧成导电膜层(银导电浆料)进行焊接性能测试的样品示意图。从图6可见,经过GB/T 2423.28-2005标准方法测试的焊接样品,其导电膜层无氧化锈蚀现象且陶瓷谐振器本身也没有发生破损和开裂等现象,因此采用高能球磨和循环搅拌复合型工艺制得CaTiO3-NdAlO3介质陶瓷满足微波元器件的可焊接性技术要求。

图7给出了上述批量试制的TM模介质陶瓷谐振器的单腔测试系统及其品质因数(测试中心频率为850 MHz)。结果表明,基于高能球磨和循环搅拌复合型工艺制得CaTiO3-NdAlO3介质陶瓷的TM模介质陶瓷谐振器品质因数值接近4000。

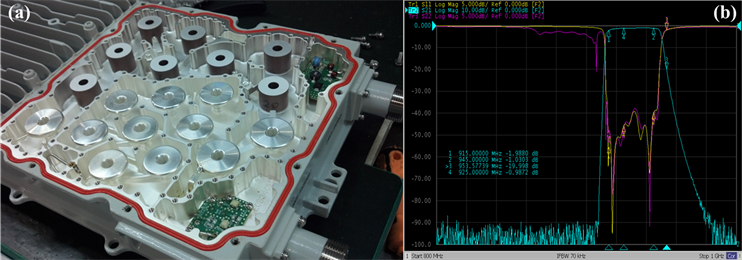

图8给出了采用上述介质陶瓷和常规金属谐振器的混合结构集成组装的腔体滤波器及其“温飘”性能测试曲线。从图8可见,该腔体滤波器的通带频率在不同温度下相对中心频率的漂移量仅为1.25~2.07 MHz (插损 < 20 dB),完全满足通讯基站用TM模腔体滤波器的技术要求(中心频率为850~930 MHz,“温漂”指标为1.00~2.50 MHz (插损 < 20 dB))。

Figure 5. The EDS spectrum of white ceramic grain in the insert picture as shown in Figure 4

图5. 图4中插图所示白色陶瓷晶粒的EDS能谱

Figure 6. TM mode dielectric ceramic microwave resonator samples and the conductive film after welding test (insert)

图6. TM模介质陶瓷微波谐振器样品及导电膜层焊接性能测试后图片(插图)

Figure 7. TM mode dielectric ceramic microwave resonator samples and test results for quality factor (Q)

图7. TM模介质陶瓷微波谐振器样品及其品质因数的测量结果

Figure 8. TM mode cavity filter integrated by dielectric ceramic and metal resonator and its “temperature drift” test curves

图8. 介质陶瓷与金属谐振器集成TM模腔体滤波器及其“温飘”测试曲线

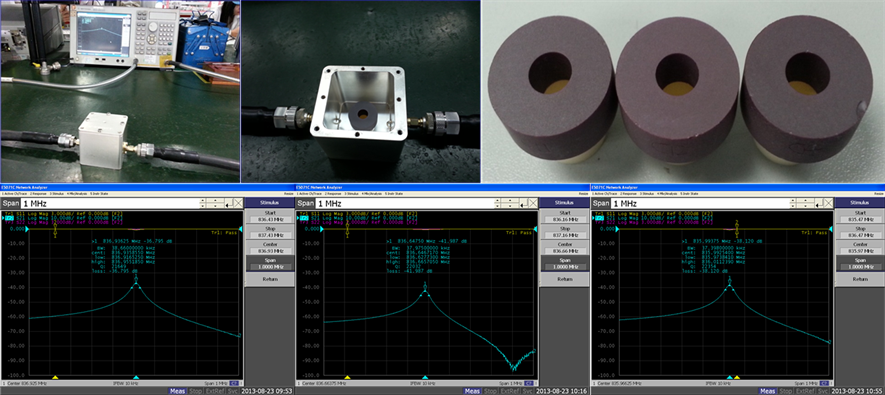

图9给出了基于高能球磨和循环搅拌复合型工艺制得CaTiO3-NdAlO3介质陶瓷批量试制的TE模介质陶瓷谐振器的单腔测试系统及品质因数(测试中心频率为850 MHz)。结果表明,基于高能球磨和循环搅拌复合型工艺制得CaTiO3-NdAlO3介质陶瓷的TE-01模介质陶瓷谐振器品质因数值可达22,000。

图10给出了采用上述TE模介质陶瓷谐振器集成组装的十三阶六个对称传输点TE-01模腔体滤波器设计结构和实物及其“温飘”性能模拟与实际测试曲线。其中,(a)为TE01模腔体滤波器全腔3D仿真设计模拟图;(b)为介质谐振器集成的腔体滤波器结构件实物照片;(c)仿真设计介质滤波器的S参数响应曲线;(d)为(b)所示腔体滤波器的微波介电性能实测曲线。从图10(c)和图10(d)可见,S参数响应曲线的波形在仿真和实测数据上都体现了其交叉耦合的正确性;并且,该腔体滤波器通带频率在不同温度下相对中心频率的漂移量仅为0.25~0.37 MHz (插损 < 90 dB),这完全满足通讯基站用TE模腔体滤波器的技术要求(中心频率为2350 MHz,“温漂”指标为0.20~0.40 MHz (插损 < 90 dB))。

Figure 9. TE mode dielectric ceramic microwave resonator samples and test results for quality factor (Q)

图9. TE模介质陶瓷微波谐振器样品及其品质因数的测量结果

Figure 10. TE-01 mode cavity filter integrated by dielectric ceramic resonators and its “temperature drift” test curves

图10. 介质陶瓷与金属谐振器集成TE-01模腔体滤波器及其“温飘”测试曲线

4. 结论

本文采用干法高能球磨和循环搅拌湿法研磨相结合的陶瓷粉体制备工艺,并通过固相反应烧结法制备了高性能CaTiO3-NdAlO3介质陶瓷材料,系统分析了CaTiO3-NdAlO3介质陶瓷的物相组成、微观结构和微波介电性能,并讨论了基于该介质陶瓷谐振元件集成组装TM和TE模腔体滤波器的通带频率稳定性,得出如下结论:

1) 循环搅拌–高能球磨法制备CaTiO3-NdAlO3介质陶瓷粉体的物相结构为单相正交钙钛矿晶型。

2) 循环搅拌–高能球磨复合型工艺制得CaTiO3-NdAlO3介质陶瓷的组织紧密、几乎没有明显的空隙和裂纹,其致密化程度高于传统行星球磨和双重高能球磨工艺并具备优异的介电性能。

3) CaTiO3-NdAlO3介质陶瓷制得微波谐振器及其组装的腔体滤波器的“温漂”指标均满足通讯基站用微波谐振元件和腔体滤波器的技术要求。

基金项目

本研究工作获得广东省普通高校特色创新项目资助(No. 2016KTSCX095)。

NOTES

*通讯作者。