1. 前言

由于氨较石灰石或石灰活性大,氨法脱硫技术对煤质变化、锅炉负荷变化的适应性强 [1]。氨法脱硫工艺不排放固废和污水,且不增加碳排放,将二氧化硫用氨水吸收下来形成高附加值硫酸铵,硫酸铵作为化肥又回到植物生长循环中 [2] [3]。

当前世界范围内的脱硫工艺有很多种:碳酸氢钠干法、陶瓷滤芯一体化;NID半干法和CFB半干法;氨法脱硫和石灰石湿法脱硫等。以上工艺,除了氨法脱硫采用氨水,其余采用脱硫剂为氢氧化钙、氧化钙或碳酸氢钠,这些脱硫剂在生产或是脱硫过程中释放二氧化碳。随着人们环保意识的提高,碳减排要求越来越高,在对大气二氧化硫治理的同时释放同样多或大于同摩尔数的二氧化碳,是地球人无法接受的。由于国外碳酸氢钠是矿产资源,它被普遍用于干法脱硫技术。但是碳酸氢钠在脱硫的同时释放两倍物质的量的二氧化碳。这样的脱硫技术将很快被淘汰。氨法脱硫工艺过程的整个环节中,从原料生产到脱硫产物都不会增加二氧化碳的排放。在全球碳减排的呼声下,氨法脱硫技术必然是炙手可热的绿色大气处理手段 [4]。

在我国能源供应紧张、煤源不稳定的情况下,更显现出氨法脱硫技术优势。但是氨逃逸和铵盐类气溶胶(烟雾)是氨法脱硫技术需要高度关注的问题,也是困扰氨法脱硫技术的技术难题 [5]。在烟气氨法脱硫领域,气溶胶是指酸性氧化物在一定条件下气相同氨反应,生成相应的极细的铵盐固体微粒,如同烟尘漂浮在气体中,类似今年污染大气的雾霾,不容易通过洗涤方法去除 [6]。目前主要采取充分优化脱硫工艺、选择合理的液气比、精细调整pH值使脱硫系统各阶段功能充分发挥的措施,在脱硫达标的情况下防止氨逃逸和铵盐类气溶胶产生。

2. 运行背景

某煤化工公司采用煤为原料生产聚丙烯。首先,煤经过气化生成合成气,合成气经过克劳斯硫回收后,仍有少量硫(主要以硫化氢的形式存在)剩余,经过焚烧炉转化炉燃烧为二氧化硫,需要进一步处理。该烟气特点是:含二氧化硫量高、水分含量高且温度也高。最终处理指标:硫回收氨法脱硫尾气排放达到SO2 ≤ 35 mg/Nm3,NH3逃逸 ≤ 3 mg/Nm3,粉尘含量 ≤ 10 mg/Nm3 (折合氧含量3%)。

该项目硫回收尾气处理装置后烟气采用氨法脱硫项目,目前装置运行不合格,烟囱排放尾气拖尾严重,出口烟气SO2、NH3和尘排放不达标,氨逃逸现象严重。硫酸铵溶液密度维持在1.10 g/cm3左右,并且溶液氧化率不稳定,长期不合格,无法实现SO2的正常脱除,需要整改。

3. 改造依据

3.1. 反应原理

Bai等人 [7] [8] 研究了在不同温度和湿度下SO2-NH3-H2O的气相反应,并报道了SO2脱除率、NH3利用率和产物组分,实验结果与热力学计算结果相符,一般氨法脱硫反应如下:

2NH3(g) + 2SO2(g) + H2O(g) = (NH4)2S2O5(s)

2NH3(g) + SO2(g) + H2O(g) = (NH4)2SO3(s)

NH3(g) + SO2(g) + H2O(g) = NH4HSO3(s)

2NH3(g) + SO2(g) + 2H2O(g) = (NH4)2SO3(s)∙H2O(s)

(NH3)2SO3(S) + SO2(g) + H2O(g) = 2NH4SO3(s)

3.2. 工程现状

1) 单塔处理烟气量:75,000 Nm3/h;

2) 烟气温度:210℃ (平均);

3) 原烟气含SO2:6667 mg/Nm3;

4) 烟气中水分含量:18.2%~30%;

5) 排放标准:净烟气含SO2:<35 mg/Nm3;NH3逃逸 ≤ 3 mg/Nm3,粉尘含量 ≤ 10 mg/Nm3 (折合氧含量3%)。

4. 问题分析

4.1. 氨逃逸现象严重

氨逃逸专指气态氨随烟气排放出脱硫装置的现象 [6]。脱硫系统温度越高,氨的挥发越厉害。由于入口高温烟气含水量高,通过水分蒸发带走热量来降低烟气温度的效果不明显。原装置中通过对烟气进行直接的循环浆液喷淋降温。根据计算,烟气温度最低降到90℃左右。所以系统内烟气温度过高,导致氨逃逸严重。

根据陈梅倩等人 [9] 的研究数据表明氨法脱硫反应温度控制在60℃左右,二氧化硫的吸收效率最高。并且在温度60℃~90℃之间时,随着温度升高二氧化硫吸收效率降低。故,需要通过其他手段降低脱硫系统内烟气温度,使之控制在60℃左右。氨法脱硫效率高,特别在23℃以下(脱硫效率高达99.5%)和温度接近60℃时,几个主要脱硫反应的脱硫率均在98.5%以上 [10]。

4.2. 烟气“拖尾”现象严重

烟气拖尾主要是因为烟气中含有气溶胶引起的。气溶胶“气拖尾”是液体或固体的小质点分散并悬浮天空大气中形成的胶体分散体系。气溶胶的行程主要有两种途径:一是氨法脱硫中,烟囱排出的烟气所夹带的氨水挥发逃逸出气态氨与烟气中的二氧化硫通过气相反应,生成亚硫酸氢铵、硫酸铵等。该气溶胶的形成主要决定于氨/硫比、空塔气速、温度及烟气中的水分和氧气量。烟气中二氧化硫、氧气和空塔流速越大气溶胶形成的可能性越大。二是氨水吸收烟气中的二氧化硫后脱硫液滴被烟气携带过程中,由于蒸发和烟气流速过快等作用,析出亚硫酸氢铵固体形成气溶胶。

根据以上分析,减少系统氨气和二氧化硫的游离量,降低塔内烟气空速都是减少气溶胶和氨逃逸的方法。

3.3. 运行问题

硫酸铵溶液密度维持在1.10 g/cm3左右,并且溶液氧化率不稳定,长期不合格,无法实现SO2的正常脱除。

正常的氨法脱硫一般硫酸铵浆液浓度要达到1.25 g/cm3以上才能通过压滤或真空过滤的方式,析出硫酸铵晶体。本项目之所以硫酸铵溶液浓度低也是因为进入系统烟气含水量高,经过喷淋降温,将烟气中的水分冷凝下来,造成了硫酸铵溶液浓度低,无法制备出合格的硫酸铵晶体。

另外,由于氧化效率低,亚硫酸铵盐不能完全氧化为硫酸铵盐,也会导致硫酸盐浓度低。并且,亚硫酸铵及亚硫酸氢铵与高温烟气接触时会分解,造成大量氨逃逸,并释放出SO2,从而影响脱除效率。

5. 改造方案

1) 充分利旧原有塔体,改变烟气走向,将两台并联运行,分别达到脱硫效果。系统通过两级吸收和氧化,同时通过冷却器降温,净化除雾,硫酸氨溶液通过蒸发结晶达到设计要求,实现结晶。

2) 将塔烟气入口下移,烟气经过一级氧化降温段喷淋进行初步降温,经过一级喷淋烟气温度降低到70℃,二级喷淋之前,溶液经过换热器冷却换热,使温度降到45℃左右 [11],烟气中二氧化硫的含量也同时降低20%。

3) 烟气进入第二级独立吸收氧化段。两级吸收氧化段通过积液槽分隔开,对应设置一个循环氧化槽和脱硫塔底部氧化段,进行分区氧化。每级吸收均设置两台500 m3/h循环泵,对应两层喷淋。一级吸收液用亚硫酸铵含量较高的液体通过加氨后在填料作用下进行SO2的主要脱除。一级氧化槽内液体进入二级氧化槽,在二级氧化槽内经过氧化实现99.5%的氧化效率。二级吸收液用硫酸铵为主要成分的二级氧化槽内液体进行SO2的脱除,同时起到抑制氨逃逸的作用。

4) 烟气经过吸收层,二级循环系统的主要作用是通过对(NH4)2SO3-NH4HSO3混合液的不断循环,吸收烟气中的SO2,而(NH4)2SO3对SO2有更好的吸收能力,源源不断补偿的新氨水为高效的吸收烟气中SO2提供有利的环境和条件 [12]。循环液的pH值时脱硫塔运行控制的重要参数之一。丁红蕾 [13] 等研究发现,适宜的湿式氨法脱硫循环液pH值应在5.5~6.0之间,这样既可以保证高的脱硫效率,同事也可以减少氨逃逸量。

5) 烟气进入净化除雾系统,在吸收后设置一层净化段,在净化段与吸收段之间设置一层除雾器对烟气雾滴进行预去除。净化段设一层填料和一层喷淋,在填料作用下将烟气中的盐分洗涤下来。最后烟气经过除雾后达标排放。

6) 净化槽内设置清浊液分离器,清液循环,用于净化使出口颗粒物在15 mg/Nm3以内。浊液排入吸收一级氧化槽内作为系统补水更新。

7) 经过两级氧化的硫酸铵溶液送往蒸发结晶器,每台塔外排量约15 m3/h,共计30 m3/h,经过蒸发结晶将多余的水分蒸发出去,再送往后硫铵系统进行硫酸铵结晶。

6. 工艺设计计算

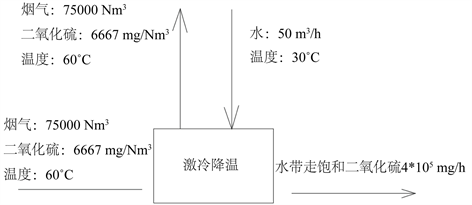

1) 单台脱硫塔烟气脱硫净化过程物料衡算,图1。

激冷水将烟气降温洗涤后,温度至60℃,该过程的热量和二氧化硫吸收平衡计算。

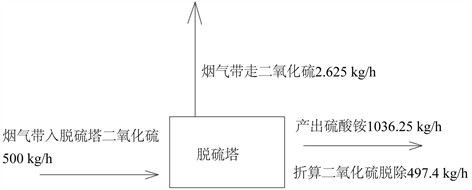

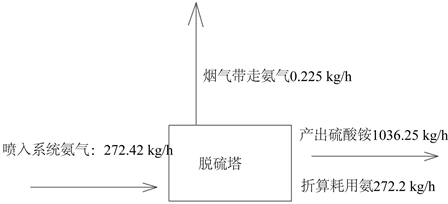

2) 脱硫塔物料衡算,图2~4。

Figure 1. Material balance in the chilled section

图1. 激冷段个物料平衡

Figure 2. SO2 balance in the desulfurization tower

图2. 脱硫塔内二氧化硫平衡

Figure 3. Ammonia balance in the desulfurization tower

图3. 脱硫塔内氨平衡

Figure 4. Water balance in the desulfurization tower

图4. 脱硫塔内水平衡

以上激冷和脱硫塔过程中物料平衡基于多套氨法脱硫运行经验,从以上各图中可以看出氨法脱硫技术脱硫效率高。通过技术改造后,该项目可以实现达标排放。

7. 小结

随着我国能源化工行业的大力发展,解决能源使用过程中产生的SO2污染问题已成为制约我国经济发展的重要问题,对SO2污染的控制已迫在眉睫 [14]。烟气脱硫是我国当前解决环境污染、发展经济的重大任务,选择利于发展循环经济、高效合理、技术成熟和资源回收利用的烟气脱硫工艺是当前亟待解决的问题 [15]。通过对氨法脱硫的深入研究和大力推广,以变废为宝为理念,将化工行业的污染问题转化为增产创效的问题。