1. 引言

连杆作为空压机能量转换的主要运动部件,承受着较高的周期冲击力、惯性力和弯曲力,这就要求连杆除具有足够的强度和刚度处,还应具有尽可能小的质量,以适应轻量化设计及空压机的性能要求,碳素钢、合金钢模锻生产的空压机连杆虽然占有一席之地,却大有被铝合金连杆所替代的趋势,并将随着铝合金连杆制备技术的不断提高,终将被替代 [1] 。

最近这些年,由于汽车行业和发动机设备的迅猛发展,关于连杆的工艺制备技术也逐渐走向完善,其性能也因此获得比较大的提升。不同的连杆有着不同的用途,针对其用途,发达国家研究开发了多种连杆。其中的钢坯模锻连杆很早就开始使用了,主要通过调质对模锻后的40号钢进行性能优化处理,改进锻造,切削的能力,提高抵抗冲击的能力。但是质量较大,成本较高,阻碍了这种连杆的深入研究和应用。关于粉末冶金连杆主要应用于20世纪80年代初期,由于技术未得到完善,只能通过强度低,致密性低,形状简单的零件替换铸铁。然而在国外,一些研究人员将强度高的钛合金连杆运用在航空领域 [2] 。与不锈钢相比,钛的耐腐蚀性更好,密度也比较轻,大约是铁的一半,同时其韧性又和钢铁差不多。到80年代中期,世界上的一些发达国家开始采用钛合金锻件来运用与航空领域,如飞机的发动机、机身、导弹等。但是钛合金也存在的较多的缺点,首先加工性能较差,表面处理、焊接、切削都比较困难,且成本相当高。而铝合金拥有高强度和刚度,且质量较轻,优良的铸造性能使其受到了广泛的关注。严青松,余欢,徐志锋等研究了变质处理温度对ZL114合金力学性能的影响,结果发现变质处理温度为700℃~720℃时合金综合力学性能最佳 [3] 。胡兴业,张永,刘野等研究了浇注温度对ZL114合金抗拉强度的影响,结果发现浇注温度在700℃~710℃,模具温度在250~300℃时,合金的力学性能呈现最优 [4] 。

故本文以ZL114合金为研究对象,通过改变合金中微量元素的含量,改进合金的铸造工艺,并研究其强韧化机理。同时合金凝固过程中由于能量散失影响而导致的缩孔缩松现象,会使合金力学性能大幅度降低。故采用低压铸造方法减少缩孔缩松等缺陷,研制出具有高强性能的铝合金连杆。通过本项目的研究改进原有的连杆生产工艺,提供工艺简单、轻质高强的铝合金连杆。因此对高强铝合金连杆研发具有较大的意义。

2. 浇注系统设计

因为连杆结构相对简单,本文主要以砂型铸造成形方法来获得连杆。砂型铸造生产灵活性比较大,生产效率高,周期短,更主要的是降低材料的成本。在砂型铸造的过程中,判断连杆的成形性,预测铸件是会产生的缩孔缩松的位置以及出现的严重程度,从而在实际铸件中改善铸造的工艺,使得连杆的力学性能、成型质量和机械性能都得到有效地提高。低压铸造主要通过气压将金属液从下往上沿充型管压入连杆模具中,待其凝固冷却形成铸件。如下图1所示,此浇注系统可以一次浇注4个连杆铸件,提高连杆的生产效率。

通过设计浇注系统的尺寸,在Solidworks中对浇注系统进行三维实体造型,如图2所示。

3. 数值模拟

Anycasting主要由Anypre,Anysolver,Anypost,Anymesh,Anydbase五大部分组成。在Anypre中,可以对铸件进行网格划分,材料设定等一系列功能。预处理的程序主要是在计算机模块中进行数值模拟的,而对模拟结果的分析和显示是在后处理模块进行。在后处理的模块中,通过观察充型和凝固过程,来分析铸件的成型质量 [5] 。

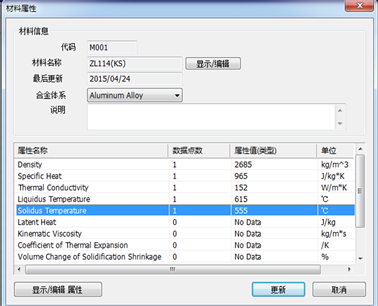

3.1. Anydbase中建立ZL114合金的热物性参数数据库

在Anycasting中自带有多种合金的热物性参数,例如铜、铝、硅等合金的热物性参数。而数据库中

Figure 1. Three-dimensional diagram of casting system

图1. 浇注系统三维图

不存在ZL114合金的热物性参数,所以需要自己动手在数据库建立。通过查阅文献资料,在Anydbase软件中输入ZL114合金的热物性参数,如下图3所示。而后ZL114合金的热物性参数可以在Anypre中选用。

3.2. Anypre中铸件的网格划分和参数设定

将Solidworks绘制的浇注系统通过STL格式保存,然后导入到Anypre中。计算的精确性一般和网格的划分数量有关,网格划分的数量越多,精确性越高。在连杆结构部分采用1×1×1mm网格,在其他部分网格可适当大些。所以只要使连杆铸件部分网格密集,提高连杆部分的计算精确性。通过创建可变网格,分别设定在X、Y、Z轴的连杆划分数量,如下图4所示。

然后可以从Anypre窗口观察到网格剖分的结果(图5)。在图中可以看到,四个连杆铸件的网格划分相对整个铸件比较密集。因为本次数值模拟主要是模拟浇注系统中连杆铸件的内部情况,所以连杆铸件部分需要划分网格密集。划分好网格以后,可以通过通过网格信息观察到所划分的网格数量。通过实验模拟计算,网格划分越多,在Anysolver在计算时间越长,计算精确性也越高。如下图6所示,网格的总数为8,568,180。

将浇注系统的材料选定为ZL114合金,型壳为砂型。本次数值模拟还得考虑浇注温度,压力等一系

Figure 2. Casting system entity modeling

图2. 浇注系统实体造型

Figure 3. The thermal property parameters of ZL114 alloy were established in Anydbase

图3. 在Anydbase内建立ZL114合金的热物性参数

Figure 5. The results of grid subdivision of connecting rod and pouring system

图5. 连杆实体与浇注系统网格剖分结果

列因素对结果的影响。首先将浇注的温度预设为680℃,环境的温度设为25℃,而后采用砂型铸造,令壁厚为10 mm,其壳壁与铸件形状一致。

本文主要研究低压铸造过程中的升液阶段、充型阶段、增压阶段、保压阶段。升液阶段的压力主要用于将金属液压入升液管中;充型阶段的压力用于将金属液充填至型腔内部;增压阶段的压力主要用于金属液在型腔内部的凝固结晶;保压阶段的压力主要用于保证铸件成型的顺利进行。保压时间指的是铸件在恒定的增压下,彻底凝固所需要的时间。通过控制保压时间,能够提高铸件的成型质量。通过查找相关文献,将低压铸造的各个阶段预设压力如表1所示 [6] [7] [8] 。图7为Anypre中的低压铸造关于压力与时间的图表。

将Anypre中的文件保存好后,导入到Anysolver计算分析。如下图8所示,蓝色条带是关于充型率的计算,绿色条带是关于凝固的计算,本次计算时间约10 h。在整个数值模拟中,为了使铸件在仿真模拟获得最好的结果,需要多次在Anypre中修改压力与时间的关系以及浇注的温度影响,在Anysolver的模拟计算过程,前前后后大约模拟了30多次。

铸件在凝固过程的数值仿真模拟,主要是为了在温度场下,检测分析可能发生的缩孔缩松的位置以及出现的概率,从而通过修改工艺参数,优化铸件的成型质量 [9] 。

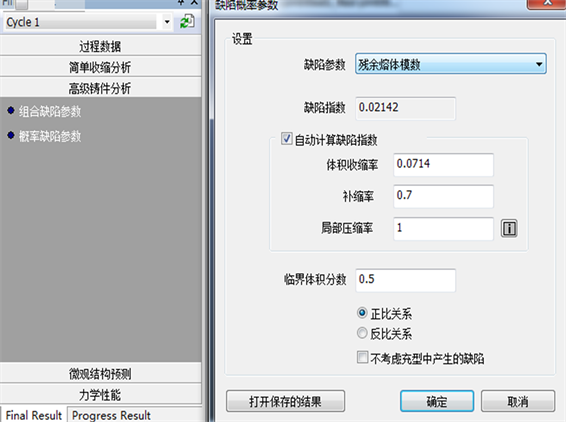

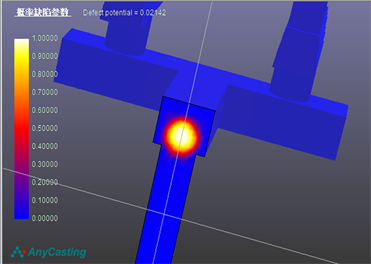

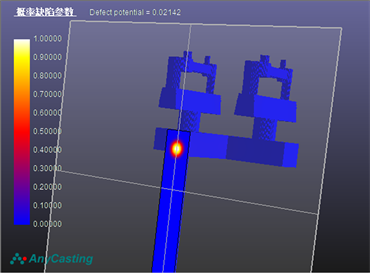

如果在开始凝固时,金属液的冷却,以及金属液向固体转变所引起的体积减少无法得到足够的补充,浇注管受到阻塞的影响,关闭了补缩的路径,使得缩孔在铸件内部形成。而在后期铸件的凝固过程中,中心处热量不容易散失,所以温度变化不大,一同凝固。而缩松的产生过程其实类似于缩孔,伴随着温度的下降,金属液过冷,使得液体不断结晶,而新晶粒不断长大。但在凝固过程的将要完成部分,由于部分液态没有结晶,随着温度降低,就会在铸件内部产生类似气泡的孔。这些细小的孔,也正是缩松产生的原因。而微观缩松主要是由晶粒的枝晶所引起的,这是因为枝晶上遗留着部分液态。在Anycasting中,可以通过Anypost概率缺陷参数中的残余熔体模数来检测产生缩孔缩松的大概位置以及出现概率,如图9所示。,接下来可以在Anypost窗口观察到铸件上的颜色变化。蓝色区域表示没有缺陷,伴随颜

Table 1. Low pressure casting pressure and time relationship

表1. 低压铸造压力与时间关系

Figure 7. Enter pressure and time after the automatically generated chart at Anypre

图7. 输入压力和时间后,在Anypre自动生成的图表

Figure 9. Residual melt modulus Settings in Anypost

图9. Anypost中的残余熔体模数设定

色逐渐变淡,产生缩孔缩孔的概率也就越大,而白色区域表示肯定产生缩松缩孔。

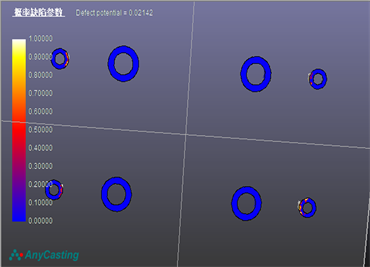

从图10(a)可以看到铸件局部区域颜色呈红色、黄色、白色,说明这一部分可能会产生缩孔缩松。通过图(b)以及图(c)可以看到,连杆结构部分随着截面剖分,颜色从蓝色变为红色、黄色,说明在连杆的这部分可能会出现缩孔缩松 [10] 。而在图(d)中,出现一个圆环,最外圈蓝色,其次红色、黄色,中心处为白色。说明在越靠近圆环出现缩松缩孔的可能性越大,而圆环中心,一定产生缩松缩孔。

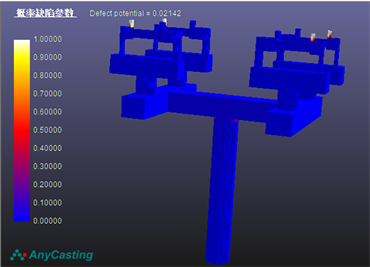

4. ZL114连杆浇注工艺的优化

合适的压力有利于铸件的充型和凝固,能够避免出现缩孔缩松,从而提高铸件的成型质量。因此为了得到质量优良的连杆铸件,重新设定低压铸造工艺参数 [11] [12] 。经过多次模拟,将各阶段的压力设定如表2所示。将升液阶段的压力设为11 kPa时,金属液可以顺利的从升液管填充到H型管中。同时,当将充型压力以每次1 kPa从17 kPa直到提高到21.5 kPa时,金属液能够顺利的在梯形浇注管中平稳充型,然后由下往上填充至连杆中。图11(a)为改进后铸件的缩孔缩松预测全图。从图中可以看到,铸件整体表面相对之前出现缩孔缩松的区域基本消除。通过对连杆结构部分的截面剖分,观察到连杆部分颜色始终为蓝色,说明不存在缩孔缩松的可能性。而通过截面划分,从图11(b)和图11(c)中可以看到H型结构部分和升液管与H型连接部分还是存在着缩孔缩松。但由于本文研究的是连杆结构部分的缩孔缩松现象 [13] 。

(a)

(a)  (b)

(b)  (c)

(c)  (d)

(d)

Figure 10. Prediction of shrinkage cavity and porosity of castings ((a) prediction of full picture; (b) Cross section; (c) Longitudinal section; (d) Vertical cylinder section)

图10. 铸件的缩孔缩松预测图((a)预测全图;(b) 横向截面;(c) 纵向截面;(d) 立筒截面)

Table 2. Low pressure casting pressure and time relationship

表2. 低压铸造压力与时间关系

(a)

(a)  (b)

(b) (c)

(c)

Figure 11. Prediction of shrinkage cavity and porosity of castings ((a) prediction of full picture; (b) section diagram of h-type structure; (c) Cross section of the riser.)

图11. 铸件的缩孔缩松预测图((a) 预测全图;(b) H型结构的截面图;(c) 升液管的截面图)

所以只要避免连杆结构部分出现缩孔缩松就可以了。因此通过这次模拟观察到,在表2所设的低压铸造工艺参数下,能够连杆能够得到优化。

4.1. 浇注温度对连杆成型质量的影响

为了检测连杆是否受到浇注温度变化的影响,保持其他条件不变的情况下。选取640℃、660℃、680℃、700℃、720℃作为浇注温度,对铸件进行数值模拟 [14] 。

如图12(a)所示,浇注温度为640℃时,铸件的缩孔缩松预测图。在图中大致可以看到连杆结构的局

部地方颜色不是蓝色,甚至有白色产生,说明该部分会形成缩孔缩松。而从剖面图(a)中也能看到形成白点的部分。虽然只存在了一部分,但依旧影响了铸件的成型质量 [15] [16] 。当浇注温度为660℃时,从图(c)中可以看到相比于浇注温度640℃时,连杆结构上出现缩孔缩松的区域更小,同时出现的概率也越低 [17] 。当浇注温度为680℃时,如图(d)所示,从图中可以看到,除了升液管最上部分存在颜色差,其余部分都为蓝色,说明在680℃时,连杆结构部分不出现缩孔缩松的缺陷 [18] [19] 。当浇注温度为700℃和720℃时,关于连杆结构部分同样不存在缩孔缩松的缺陷。通过分析比较图(a)和图(c),以及图(e)可知,随着浇注温度的升高,铸件上的可能出现缩孔缩松的位置以及出现的概率将逐渐减少,直至消失。通过分析比较图(d)、图(e)和图(f),当浇注温度在680℃~720℃时,连杆铸件上不存在缩孔缩松的缺陷。

根据上图的预测结果可以看出,浇注温度对铸件的成型质量相当重要。如果浇注温度太低的话,就会使金属液的粘度增大,阻碍金属液的流动,影响金属液在型腔中的充型,从而影响逐渐的成型质量。所以选择合适的浇注温度,有利于提高连杆铸件的成型质量。

5. 结论

1) 通过模拟观察,浇注温度对铸件的成型质量相当重要。如果浇注温度太低,就会使金属液的粘度增大,阻碍金属液的流动,影响金属液在型腔中的充型,从而影响逐渐的成型质量。所以选择合适的浇注温度,有利于提高连杆铸件的成型质量。

2) 随着浇注温度的升高,铸件上的可能出现缩孔缩松的位置以及出现的概率将逐渐减少,直至消失。当浇注温度在680℃~720℃时,连杆铸件上不存在缩孔缩松的缺陷。

基金项目

浙江省大学生科技创新活动计划暨新苗人才计划2016R429004。