摘要:

进行系统研究以确定银粒子的浓度对金属辅助化学蚀刻(MaCE)制备黑硅时,对黑硅的形貌以及它们的所得的光吸收特性的影响。分别用0.01 mol/L、0.02 mol/L、0.03 mol/L的硝酸银和氢氟酸的混合溶液进行银粒子的沉积,然后使用相同实验参数进行刻蚀来制备N型硅的黑硅结构。通过扫描电镜(SEM)来测试黑硅的表面形貌,用积分球装置测试黑硅的光吸收率。从实验结果上可以观察到,当银粒子沉积过程中银粒子的浓度上升时,在沉积过程中银粒子发生聚集现象,使得所制备的黑硅的孔径变大,在可见光及近红外范围的光吸收率有所提升。

Abstract:

Systematic studies were conducted to determine the effect of silver particle concentration on the morphology of black silicon and their resulting light absorption characteristics when preparing black silicon by metal assisted chemical etching (MaCE). Silver particles were deposited by a mixed solution of 0.01 mol/L, 0.02 mol/L, and 0.03 mol/L of silver nitrate and hydrofluoric acid, respectively, and then etched using the same experimental parameters to prepare a black silicon structure of N-type silicon. The surface morphology of black silicon was tested by scanning electron microscopy (SEM), and the light absorption of black silicon was measured using an integrating sphere device. It can be observed from the results that when the concentration of the silver particles are deposited during the silver particles’ increases, the silver particles are aggregated phenomenon during the deposition process, so that the aperture of black silicon produced becomes large, the light absorption rate in the visible and near infrared range improves.

1. 引言

晶体硅由于易提纯、易掺杂、耐高温等优点在半导体行业中具有非常广泛的应用,但同样也存在很多缺点,如晶体硅表面对可见-红外光的反射很高,晶体硅不能吸收波长大于1100 nm的光波,当入射光的波长大于1100 nm时,硅探测器对光的吸收率和响应率将大大降低。20世纪90年代末,哈佛大学Eric Mazur教授等 [1] 在研究飞秒激光与物质相互作用的过程中获得了一种新材料——黑硅。Eric Mazur等在研究黑硅的光电性质时惊奇地发现这种表面微构造过的硅材料具有奇特的光电性质,它对近紫外-近红外波段的光(0.25 μm~2.5 μm)几乎全部吸收,具有良好的可见和近红外发光特性 [2] [3] [4] 以及良好的场致发射特性 [5] [6] 等。这个发现在半导体界掀起惊涛骇浪,各大杂志对此争相报道。

目前,国际国内制备微结构硅的方法有五种:反应离子蚀刻、水热腐蚀、飞秒激光照射、湿法刻蚀和金属辅助化学刻蚀法。由于湿法刻蚀是各向同性刻蚀,腐蚀过程中较易发生钻刻,故很难形成高精度的表面形貌,只适用于较大尺寸普通精度的生产,这种方法制备的黑硅均匀性不是很好,不利于现代工业的要求,湿法刻蚀的过程中会产生大量的有毒废液,会极大地污染环境。反应粒子刻蚀其控制参数复杂,反应室内的残余气体和水汽等参数对实验结果都有着很大影响,且RIE刻蚀的设备复杂,成本高昂,实验过程中会产生大量的有毒气体,由于其刻蚀过程中存在离子轰击的因素,其对材料基底也有着原子结构上的破坏。而飞秒激光器的设备十分复杂,成本高昂,并且由于其具有超高的脉冲功率,制备黑硅材料的过程中十分容易破坏材料基底内部的电路。由于以上刻蚀方法存在缺点,所以本文采用金属辅助化学刻蚀制备黑硅结构,此制备方法成本低廉,实验设备简单,不需要复杂的实验设备,操作方便,实验过程中可以很好地控制各种参数(如温度、时间、掺杂类型和溶液浓度等)。

金属辅助化学刻蚀(MaCE)能够在简单的湿化学过程中产生各种微观结构,具有各向异性和高纵横比特征。以这种方式,它可以成为其他各向异性工艺的便宜替代方案。MaCE是用不同的金属粒子完成的,所得到的硅纳米结构显著依赖于金属的选择。金属辅助化学刻蚀先沉积的贵金属层或颗粒充当了刻蚀溶液中氧化剂还原的催化剂 [7] [8] [9] ,并为硅溶解提供了所需的空穴电流。优选的金属催化剂是通过诸如溅射,蒸发,电化学等各种技术沉积的银,金,铂和钯。根据沉积方法,金属沉积为空间分离的纳米团簇或连续金属层。金属沉积后,含有氢氟酸和氧化剂如过氧化氢或硝酸的溶液蚀刻硅。本文通过金属辅助刻蚀制备出黑硅,并且解释了在金属粒子沉积过程中,银粒子浓度对所制备黑硅的形貌和光吸收率的影响。

2. 实验

硅片在解离的过程中表面有时会粘上一些灰尘,纤维,油渍和一些有机物等污染物,这些污染物会对样品微观结构和性能产生很大的影响,因此在制备样品之前采用浸泡式RCA化学清洗工艺对硅片进行清洗。

金属辅助化学刻蚀两步法制备黑硅的实验流程:

1) 采用FA/JA型电子天平称取5.586 g的AgNO3粉末倒入量程为250 mL的棕色烧瓶中,将用塑料量筒量取200 mL的去离子水倒入棕色烧瓶中,用玻璃棒搅拌3 min后静置5 min,此时等到的AgNO3的浓度为0.1 mol/L;

2) 量取10 mL质量分数为40%的HF倒入盛有30 mL去离子水的聚四氟乙烯烧杯中,用玻璃棒搅拌3 min后静置5 min,此时等到HF的浓度为4.65 mol/L;

3) 用玻璃针管和塑料针管分别抽取10 ml的AgNO3溶液和90 ml的去离子水、20 ml的AgNO3溶液和80 ml的去离子水、30 ml的AgNO3溶液和70 ml的去离子水来配置0.01 mol/L、0.02 mol/L、0.03 mol/L的AgNO3溶液。

4) 将清洗好的硅片放入10 ml的不同浓度的AgNO3溶液和30 ml的HF的混合溶液中进行银粒子的沉积。

5) 用塑料针管抽取5 ml质量分数为30%的双氧水注入到盛有聚四氟乙烯烧杯中,加入去离子水后配置成浓度为0.5 mol/L双氧水;

6) 利用上述方法配置4.65 mol/L的HF溶液,将4.65 mol/L的HF溶液倒入盛有浓度为0.5 mol/L的双氧水的聚四氟乙烯烧杯中,用玻璃棒搅拌3 min后静置5 min,将沉积后的硅片放入其中,在50℃的水浴中刻蚀20 min;

7) 将刻蚀后的硅片放入HNO3:H2O = 2:1的溶液中浸泡两小时以去除硅片中的银粒子。

3. 结果与讨论

3.1. 金属辅助刻蚀中银粒子浓度对黑硅形貌的影响

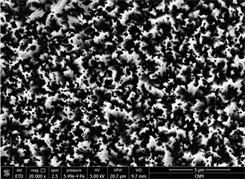

使用扫描电镜(SEM)测试在沉积时银粒子浓度分别为0.01 mol/L、0.02 mol/L、0.03 mol/L时所制备的黑硅的表面形貌。从图1中可知,当银粒子浓度为0.01 mol/L时,所制备的黑硅的孔径平均在100 nm左右,没有被刻蚀的部分较多,孔洞比较分散;当银粒子浓度为0.02 mol/L时,所制备的黑硅的孔径平均在250 nm左右,孔洞相对集中;当银粒子浓度为0.03 mol/L时,所制备的黑硅的孔径平均在350 nm左右,且孔洞较集中。

(a)

(a)  (b)

(b)  (c)

(c)

Figure 1. (a), (b), and (c) are SEM images of silver particle concentrations of 0.01 mol/L, 0.02 mol/L, and 0.03 mol/L, respectively

图1. (a)、(b)、(c)分别为沉积时银粒子浓度分别为0.01 mol/L、0.02 mol/L、0.03 mol/L时的SEM图

3.2. 金属辅助刻蚀中银粒子浓度对黑硅光吸收率的影响

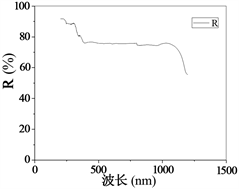

使用漫反射表面反射法研究了所制备的黑硅的光反射率,如图2所示,图2(a)~(c)分别为银粒子沉积时溶液中银粒子浓度为0.01 mol/L、0.02 mol/L、0.03 mol/L的光吸收率图,从图2(a)中可以看出,银粒子浓度为0.01 mol/L时,所制备的黑硅在可见光到近红外的范围内光吸收率在50%左右;从图2(b)中可以看出,银粒子浓度为0.02 mol/L时,所制备的黑硅在可见光到近红外的范围内光吸收率在75%左右;从图2(c)中可以看出,当银粒子浓度在0.03 mol/L时,所制备的黑硅在可见光到近红外的范围内光吸收率在85%左右。

(a)

(a)  (b)

(b)  (c)

(c)

Figure 2. (a), (b), and (c) are the light absorption spectra of silver particles in the solution at a concentration of 0.01 mol/L, 0.02 mol/L, and 0.03 mol/L, respectively

图2. (a)、(b)、(c)分别为银粒子沉积时溶液中银粒子浓度为0.01 mol/L、0.02 mol/L、0.03 mol/L的光吸收率图

4. 结论

在保证其他实验参数不变,沉积溶液中的银粒子浓度分别为0.01 mol/L、0.02 mol/L、0.03 mol/L时,所制备的黑硅样品的孔径分别为100 nm左右、250 nm左右和350 nm左右。原因是黑硅结构的形貌是由硅衬底上沉积的金属颗粒分布情况决定的,黑硅的孔洞分布是由硅衬底上沉积的金属颗粒分布情况决定的,由于金属颗粒是随机分布到硅衬底上,硅片上有的地方沉积的金属粒子较多,而有的地方所沉积的金属粒子较少,所以在SEM图中会看到孔洞分布比较随机,不均匀。

由于银粒子的浓度增加,且银粒子有较大的表面自由能,极不稳定,它会自动聚集以减小表面自由能,所以沉积时银粒子发生聚集现象,使得刻蚀后的银粒子孔径变大。所制备的黑硅在可见光到近红外的范围内光吸收率分别在50%左右、75%左右、85%左右。由于银粒子的浓度增加,沉积时银粒子发生聚集现象,使得刻蚀后的银粒子孔径变大,更多的入射光经孔壁的多次反射,使黑硅的光吸收率增加。