1. 引言

在工业生产中广泛运用的机器人主要有两类:串联机器人和并联机器人。串联机器人具有明显的特点,如结构简单,末端可达空间范围大,操作简单灵活,正向运动学求解容易等,但是驱动关节和被驱动关节都集中在一条运动链上,关节误差的累计效应比较严重,使得末端执行器实际的到达位置和理论计算位置有偏差 [1] 。而并联机器人不存在累计误差,运动精度高,电机固定在靠近机座的位置,运动惯量小,系统以多支链驱动的方式,使得并联机器人具有更大的刚度,并联机器人的运动学反解较简单,有利于对它进行精确控制 [2] 。

自1961年美国人Devol发明的第一台工业机器人Unimate在汽车装配领域应用以来,在过去的几十年里,工业机器人在各个领域得到了迅猛发展 [3] 。在实际生产中得到广泛应用的并联机器人主要分为两类,一是在电子、食品、医药等行业中的实施抓取作业的高速并联机器人,有Pierrot发明的Par4机械手 [4] ,Clavel博士发明的Delta机械手 [5] ,Huang发明的Diamond机械手 [6] ,并对机械手做了相关运动学性能的研究;另一类并联机器人是应用在航空航天、汽车制造与加工等领域中,对大型结构件进行高速铣削加工,主要有DS Technology公司制造的Sprint Z3 Head机器人 [7] ,Neumann发明的Tricept机器人 [8] 等。Pierrot在深入研究Delta机构之后,以Delta机器人为构型,提出了一种称之为HEXA的6自由度机械手 [9] ,提高了Delta机构的速度和加速度,增大了工作空间。张彦斌利用方位特征集理论和矢量法研究新提出的机构的运动输出特性 [10] 。Prajapati M介绍了并联机械手的顺瞬时位置正解运动学,讨论分析了末端执行器上三个非线性点的速度和轨迹,且利用数值法进行验证 [11] 。

综上所述,许多学者已经对多自由度的机械手进行了研究,其自由度数目从二自由度到六自由度不等。二自由度机械手自由度数较少,在运动过程中震动比较大,垂直刚度不好,对工作场合有所限制;三自由度以上的机械手自由度数目较多,结构和控制均相对复杂。因此,本文设计了一种3自由度3-RRPaR高速抓取并联机器人平台,该平台所有关节均使用转动副连接,结构及制造过程简单,能高精度地完成工作任务。首先对机器人的结构进行设计,建立了高速抓取并联机器人平台的3D模型,然后根据驱动主动臂的力矩大小,对驱动装置的型号进行了选择。基于Adams虚拟样机仿真,进行运动学和弹性动力学分析,得到三条支链中主动臂的位移、速度、加速度,以及得到了各杆件的变形分布以及各方向误差,通过Ansys有限元仿真,对机构的主动臂、从动臂和动平台进行结构强度的分析,保证机构在负载状态下高速运动时的安全性和稳定性。

2. 3-RRPaR高速抓取并联机器人平台3D模型的建立

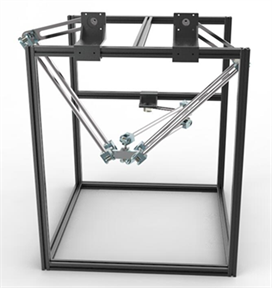

3-RRPaR高速抓取并联机器人平台由静平台、动平台和3条支链组成。其中R表示转动副,Pa表示转动副构成的平行四边形构型。每条支链又包括主动臂、从动臂和连接件。三条支链固定在机架的两个平面上,增加机构的刚度和稳定性。

在主动臂的设计过程中,将主动臂分成两个杆头和一个杆身。杆身采用中空设计,并且通过焊接将三部分连接在一起,以保证杆件的刚度。主动臂的材料采用铝合金,尺寸为230 mm/180 mm (前者为第一、二支链主动臂尺寸,后者为第三支链主动臂尺寸)。在从动臂的设计过程中,将杆件分成两个包络头和一个长杆。包络头通过同心定位与长杆相连。杆身采用直径为16 mm的实心杆。从动臂的材料采用铝合金,尺寸为500 mm/390 mm。主动臂与从动臂由连接杆连在一起,从动臂两端连接头的连接由一个光轴完成。

通过设计,可以建立机构的3D模型,如图1所示。得到机构相关杆件的尺寸,如表1所示。

Figure 1. 3D model of 3-RRPaR high speed grabbing parallel robot platform

图1. 3-RRPaR高速抓取并联机器人平台的3D模型

Table 1. Member bar size of robot platform

表1. 机器人平台的杆件尺寸

3. 3-RRPaR高速抓取并联机器人平台驱动装置选型

电机作为一个机构最重要的组成部分,它的选择要考虑各方面的要求,以确保能够发挥电机的全部工作性能 [12] 。电机的选型原则可以根据以下几条内容进行选择:工作过程中,电机的连续工作扭矩小于电机的额定扭矩,瞬时最大扭矩要小于电机最大扭矩,负载惯量与转子惯量在数值上要相匹配,工作中的连续工作速度要小于电机额定转速 [13] 。

在机械手的运动过程中,除了工作时的额定负载外,伺服电机的负载主要为各个支链的连杆重力和工作过程中各连接部位之间的摩擦力。因为没有负载力的突变,所以电机的连续工作扭矩小于伺服电机的额定扭矩;在工作行程中,需要满足伺服电机的瞬时最大扭矩大于机械手主动臂做功所需瞬时最大扭矩。

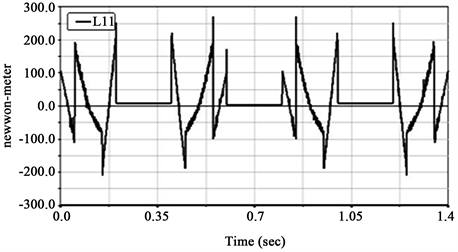

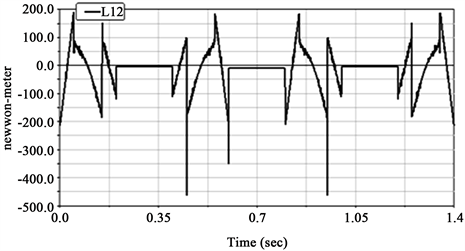

由于运动轨迹为门型,机械手带动负载做提升、平移运动,因此上层两支链主动臂所需扭矩大于下层支链主动臂所需扭矩,通过Adams软件测量两支链主动臂上的扭矩,得到支链主动臂扭矩变化图,如图2、图3所示。

Figure 2. Torque change diagram of right branch active arm

图2. 右支链主动臂扭矩变化图

Figure 3. Torque change diagram of left branch active arm

图3. 左支链主动臂扭矩变化图

由扭矩变化曲线可知,当电机驱动主动臂时,给到主动臂上的扭矩大约为110 N∙m和200 N∙m,取较大值计算,所以主动臂上所需扭矩要大于200 N∙m。若选择传动比为60的行星减速器,则

(1)

其中,

为电机扭矩;

为机械手主动臂上的扭矩;

i为传动比。

根据式(1),得到电机上的最大扭矩不小于3.33 N∙m。

电机驱动主动臂摆动,主动臂在很短的时间段内达到一个速度峰值,为使主动臂停止摆动,需要通过扭矩控制给主动臂施加一个反向的扭矩,观察主动臂扭矩变化图可知,峰值扭矩大约在260 N∙m和460 N∙m,取较大值进行计算。

对于电机的功率计算,有

(2)

其中,P为电机功率;

P为工作功率;

v为工作行程速度。

按照最高每分钟150次循环,运行为速度v = 2 m/s,可以得到驱动主动臂所需功率为920 W。根据电机扭矩和功率选择三菱电机,型号为ACSM130-G05020LZ,具体参数见表2。

Table 2. Performance parameters of servo motor

表2. 伺服电机性能参数

4. 3-RRPaR高速抓取并联机器人的运动学及动力学仿真

4.1. 运动学仿真

本文采用Adams虚拟样机仿真对3-RRPaR高速抓取并联机器人平台进行运动学性能仿真。该软件被广泛的应用在机械领域,用于多体系统的建模和求解分析,有助于了解机械系统的运动性能 [14] 。在Solidworks中建立3-RRPaR高速抓取并联机器人平台的3D模型,然后将3D模型导入Adams中,给模型添加合适的转动副约束和负载,设置驱动,对模型进行运动学仿真。

给定末端执行器一个运动轨迹(单位:mm/s),如下式:

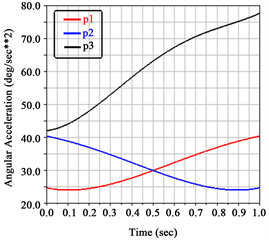

对模型设置完成后,进行仿真,得到三条支链主动臂的角位移、角速度、角加速度(其中,p1为第一支链,p2为第二支链,p3为第三支链),如图4~6所示。1号杆的角位移变化范围0˚~43˚,角速度变化范围在56˚~25˚/s,角加速度变化范围在25˚~40˚/s^2,曲线走势平缓;2号杆的角位移变化范围0˚~43˚,角速度变化范围在25˚~55˚/s,角加速度变化范围在40˚~24˚/s^2,曲线走势平缓;3号杆的角位移变化范围0˚~41˚,角速度变化范围在68˚~7˚/s,角加速度变化范围在42˚~77˚/s^2,曲线走势平缓。因此在给定直线运动轨迹时,不会发生震动,有比较好的运动学性能。

Figure 4. Angular displacement of active arm

图4. 主动臂的角位移

Figure 6. Angular acceleration of active arm

图6. 主动臂的角加速度

4.2. 弹性动力学仿真

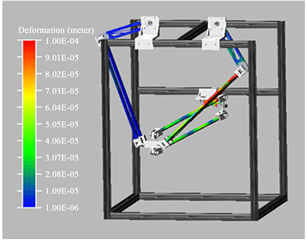

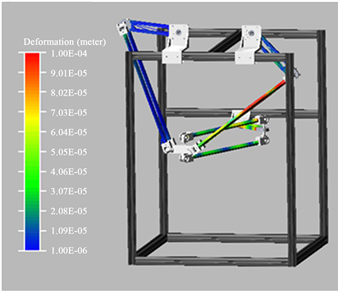

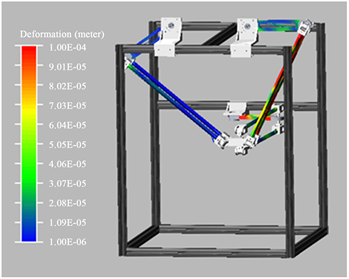

将3-RRPaR高速抓取并联机器人平台的Solidworks模型另存为.x_t文件后导入Adams中,给机器人的主动臂和从动臂添加柔性设置,进行Adams仿真,使机器人的末端执行器按照给定的门型轨迹完成一个周期T的运动,可以得到运动过程中,杆件上的变形分布状况,取运动过程中随机四个点a~d的变形分布图,如图7~10所示。

Figure 7. Deformation distribution map of point a

图7. a点变形分布图

Figure 8. Deformation distribution map of point b

图8. b点变形分布图

Figure 9. Deformation distribution map of point c

图9. c点变形分布图

Figure 10. Deformation distribution map of point d

图10. d点变形分布图

由图7~10知,机器人按照给定的门型轨迹完成抓取任务过程中,杆件上的变形主要集中在主动臂和从动臂两侧,最大变形量为1.0 * e−4 m,最小变形量为1.0 * e−6 m,在运动过程中,主动臂和外部减速器的连接部位、主动臂和从动臂的连接部位、从动臂和末端执行器的连接部位变形较大,在高速运动过程中,机器人的刚度、稳定性和使用寿命会受到一定的影响,因此在加工过程中可以通过加粗杆件的直径和一些硬化工艺来增大杆件的刚度和稳定性,延长机器人的使用寿命。

通过仿真,对3-RRPaR高速抓取并联机器人平台的刚体模型和柔性化模型进行对比,得出周期运动结束之后,末端执行器在坐标系o-xyz下三个方向的位置差异,如图11~13所示(红色线型代表刚体模型,蓝色线型代表柔性化模型)。

根据仿真结果,可以看出在x、z方向的误差是非常小的,与刚体状态下相比,曲线走势基本吻合,在y方向有小幅度震动,振动幅度大小在0.5 mm左右,在允许的误差范围之内,末端执行器的误差精度在0.5 mm左右,该精度下能够完成既定工作任务。

5. 3-RRPaR高速抓取并联机器人平台的有限元仿真

在运动过程中,并联机器人平台的刚度和稳定性对末端执行器是否能够精准的完成抓取工作起到非常重要的作用,因此有必要对机构的关键部位进行刚度和稳定性分析 [15] 。

5.1. 主动臂有限元仿真

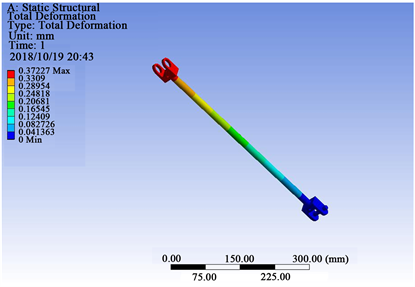

主动臂与减速器通过键连接,在抓取运动过程中其主要受力位置为键槽,因此通过仿真对键槽进行应力和变形的分析。杆件材料选铝合金7050-T73510,屈服强度436 MPa,取安全系数为3,则许用应力为145 MPa,根据主动臂扭矩变化图,设定一个200 N的力,通过仿真,得到主动臂杆头的应力和变形分布图,如图14、图15所示。通过图像所示,键槽所受最大应力为0.20138 MPa,远小于许用应力,可以满足工作要求,其最大变形量为0.39397 mm。

Figure 14. Stress distribution map of active arm

图14. 主动臂应力分布图

Figure 15. Deformation distribution map of active arm

图15. 主动臂变形分布图

5.2. 从动臂有限元仿真

3-RRPaR高速抓取并联机器人平台在完成抓取任务时,从动臂将主动臂传递而来的力传递给末端执行器,带动负载按照给定轨迹完成操作任务。杆件材料选铝合金7050-T73510,屈服强度436 MPa,取安全系数为3,则许用应力为145 MPa。给定每个轴承孔承受的力为30 N,经过Ansys仿真分析,得到从动臂的应力和变形分布图,如图16、图17所示。由图可知,从动臂所受最大应力为0.57645 MPa,远小于许用应力,从动臂最大形变量为0.3722 mm。

Figure 16. Stress distribution map of slave arm

图16. 从动臂应力分布图

Figure 17. Deformation distribution map of slave arm

图17. 主动臂变形分布图

5.3. 动平台有限元仿真

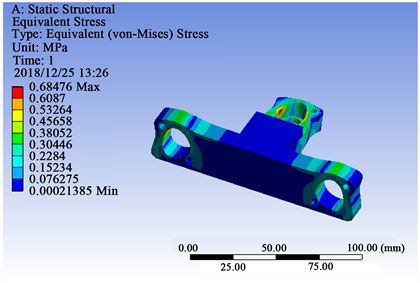

在机械手抓取物体做提升运动的瞬间,动平台在三条支链共同作用下有竖直向上的运动趋势。动平台材质选铝合金7050-T73510,屈服强度436 MPa,安全系数取3,得到许用应力为145 MPa,额定负载为3 KG,最大加速度为10 G,因此经过Ansys仿真分析,在三个轴承孔添加100 N的力约束和上方轴承孔垂直向上的200 N的力约束之后,得到了动平台的应力和变形分布图,如图18、图19所示。通过图像所示,动平台所受最大应力为0.68476 MPa,远小于许用应力,动平台最大形变量为0.16133 mm。

Figure 18. Stress distribution map of moving platform

图18. 动平台应力分布图

Figure 19. Deformation distribution map of moving platform

图19. 动平台变形分布图

6. 设计的合理性分析

该机构的所有运动副采用转动副,具有结构简单,易于加工,易于实现高精度的优点,三条支链分别布置在机架的两个面上,提高了机构的刚度和稳定性,通过求解驱动主动臂的力矩大小来选择驱动装置的型号,避免了从负载逆推主动臂力矩的计算方式,省去了复杂的计算过程同时又保证了数据的准确性。对运动学、弹性动力学、刚度和强度进行分析,确立了其误差范围,保证其可靠性以及设计的合理性。

因此,该设计对实体样机的制作具有指导意义,在实际加工中可以对变形及应力较大的地方加以强化。另外,本文基于工程软件的虚拟样机设计,这种分析方法易于掌握,可以省去设计前期大量的实验和调试时间,降低成本,为后期实体加工奠定基础。

7. 总结

本文设计了一种3-RRPaR高速抓取并联机器人平台,对机构进行了结构和参数的设计,确定了机械手的基本尺寸,对驱动装置的扭矩和功率进行了估算,选择了驱动装置的型号。利用Adams对机构的运动学和弹性动力学进行分析,得到主动臂的位移、速度、加速度和运动过程中杆件的变形图。利用Ansys对机构主动臂、从动臂和动平台在受力之后的应力和变形进行分析。通过分析可知,运动学图像走势平缓,有良好的运动学性能;通过弹性动力学的分析可以得到运动过程中变形较大的位置,在后期实体加工时可以做相应的强化处理;通过三个方向的位置误差图可知,y方向存在误差,在0.5 mm左右,但在误差允许范围之内;通过有限元仿真,对杆件的应力和变形进行分析,最大应力值为1.72 Mpa,其最大变形量为0.44 mm,在合理范围之内,符合工作条件的需求。