1. 引言

201不锈钢应用范围广泛,主要用于制管、建筑装饰等行业。然而近年来随着应用范围的扩大,对冷轧钢带表面质量的要求越来越高,不锈钢带表面脱皮问题的投诉也随之增多,对公司的经济效益造成了一定影响。本文针对公司实际生产过程脱皮缺陷的成因进行深入分析研究,采取针对性措施,改进现有工艺,提高了产品质量,降低了生产成本。

2. 不锈钢带生产流程

镍铬铁水 + 废钢→AOD炉→LF炉→连铸机→热轧机→固溶退火→酸洗→冷轧

AOD炉:冶炼时吹入O2、Ar或N2混合气体,对钢水脱碳,同时由加料系统加入还原剂、脱硫剂、铁合金或冷却剂等调整钢水成分和温度,冶炼出合格的不锈钢材料。

LF炉:在低氧的气氛中吹氩气进行搅拌并由石墨电极对经过初炼炉的钢水加热而精炼,减少夹杂物,保证钢水的纯净度。

连铸机:根据客户需求,将高温钢水连续不断地浇铸成具有一定断面形状和一定尺寸规格的铸坯。

热轧机:将连铸坯加热到再结晶温度以上,高压水除磷后依次进入粗轧机、精轧机、计算机控制终轧后收卷备用。

3. 脱皮缺陷的宏观形貌描述

不锈钢带表面经退火酸洗后,白皮钢带上、下表面无规律间断性出现脱皮缺陷,缺陷位置一般发生在距离钢带边部0 mm~200 mm,脱皮缺陷宽度小于10 mm,长度可达到500 mm,具体形状见图1和图2。实际生产过程中,产品会因为脱皮缺陷被降级,提高了公司的运营成本。

4. 脱皮缺陷的微观分析

4.1. 金相分析

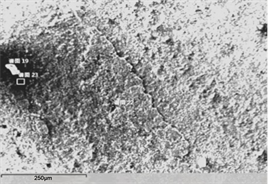

脱皮处截断面的金相组织形态如图3(a)所示,截断面微小夹杂物数量比较多,甚至还会出现图3(b)所示的大型条状夹杂物,说明钢坯两侧内部的夹杂物含量偏高,需要加以控制 [1] 。

(a) 微小夹杂物

(a) 微小夹杂物  (b) 条状夹杂物

(b) 条状夹杂物

Figure 3. Metallographic analysis of truncation surface

图3. 截断面金相分析

4.2. 能谱分析

利用扫描电子显微镜观察表面脱皮处的形貌,并通过能谱分析缺陷处的化学成分。从图4的SEM形貌可以看出,脱皮部分呈现浅层异物压入后部分脱落的特征,压入缺陷与钢板分界处呈犬牙交错状,并且在压入缺陷的边缘存在颗粒状物质,结合表1的EDS分析结果,可以判断钢带表面浅层氧化铁皮和保护渣的压入是造成公司产品出现脱皮缺陷的主要原因。

(a) 压入缺陷在分界处犬牙交错

(a) 压入缺陷在分界处犬牙交错  (b) 颗粒状物质压入

(b) 颗粒状物质压入

Figure 4. SEM morphology of the peeling flaw

图4. 脱皮处的SEM形貌

Table 1. The result of EDS analysis wt%

表1. 能谱分析结果wt%

5. 表面脱皮缺陷的成因及改进措施

5.1. 改善热轧加热炉工艺

加热炉温度过高或加热时间过长,都会造成钢坯表面温度较高,氧化现象严重。在后续的出钢轧制时,氧化铁皮极易粘在钢坯表面,不容易被清除干净,从而形成表面压入,经酸洗后在白皮不锈钢带表面留下脱皮缺陷 [2] 。因此,制定合理的加热温度、优化加热时间和炉内气氛是减少热轧卷表面氧化铁皮压入的有效措施之一。

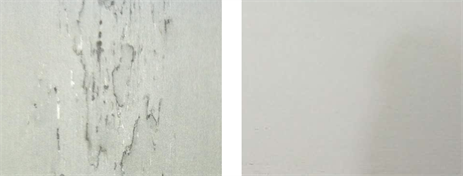

根据热轧厂1780 mm轧机的生产特性,将J1A、J2、J3等201不锈钢坯加热温度进行了调整并严格控制在1200℃~1220℃,同时在保证质量的基础上减少加热时间,在跟踪后续酸洗过程中发现:如图5所示,与改善工艺前比较,不锈钢带表面质量较好,脱皮现象明显减少。

Figure 5. The contrast of surface quality

图5. 表面质量对比

5.2. 改进热轧高压除鳞系统

高压喷嘴堵塞会造成高压水打击力不足和高压水未能集中喷射到钢坯表面上,造成钢坯表面除鳞不彻底 [3] ,会在钢坯表面残留未除尽的氧化铁皮和保护渣颗粒,在后续的轧制过程中,残留的氧化铁皮和保护渣会压入到钢带表面,经酸洗后形成脱皮缺陷 [4] 。

热轧厂改善了高压除鳞水系统:加强了水质过虑,避免喷嘴堵塞;提高了高压除鳞水的压力,采用适当的除鳞高度,从而提高了除鳞打击力,降低了不锈钢带脱皮发生率。

5.3. 优化钢水化学成分

热轧厂正常生产过程中以自己公司钢坯为主,富余的产能外购钢坯进行轧制。对比分析同样生产工艺条件下热轧的外购钢坯和公司生产钢坯,并统计后续酸洗白皮带的脱皮发生率,发现脱皮发生率显著降低。为此炼钢厂对钢水化学成分进行了调整,成分调整结果见表2,主要是将钢中的Mn含量降低了0.45%,同时将Cr含量提高了0.45%,调整后酸洗白皮带的脱皮降级率降低了6%左右,达到了预期效果。

Table 2. The composition of J3 stainless steel wt%

表2. J3不锈钢成分wt%

5.4. 钢坯表面振痕深度的改善

连铸坯表面振痕较深会影响热轧工序高压除鳞的去除效果 [5] ,残留的氧化铁皮和保护渣在后续的轧制过程中,会被压入到钢带表面,经酸洗后形成脱皮缺陷。炼钢厂为减轻钢坯表面振痕采取了如下措施:

1) 将结晶器振幅由±3 mm降为±2.8 mm,在振频不变的情况下减少了负滑脱时间;

2) 连铸机拉速设定在1.20 m/min以上,提高拉速可以降低负滑脱时间;

3) 调整保护渣的理化指标,控制合理的吨钢保护渣耗量。

5.5. 钢坯边部夹杂物来源的控制

经多次取样观察不锈钢带表面脱皮处截断面的金相显微组织,发现脱皮处的截断面夹杂物数量偏多,不锈钢带脱皮部位通常发生在距两侧边部200 mm范围内,对应连铸坯两侧边部夹杂物超标。

炼钢厂从控制钢水纯净度和防止结晶器内卷渣两个方面主要采取了如下措施:

1) LF炉要确保每包钢水连铸前的软吹镇静时间,软吹时间不得小于8~10分钟 [6] ;

2) 大包换包时,敞开浇注冲卷时间控制在小于25秒,减少换包时钢中带渣量;

3) 结晶器内水口初始插入深度115 ± 2 mm,变渣线后插入深度140 ± 2 mm。

6. 结论

1) 201不锈钢酸洗白皮带表面脱皮问题主要是由热轧环节浅层压入缺陷造成的,钢坯边部夹杂物含量较多也会造成内生性表面脱皮。

2) 压入缺陷由氧化铁皮和保护渣颗粒构成,板坯出加热炉,经高压除鳞后仍有保护渣颗粒残留在坯料表面,在后续的轧制过程中,氧化铁皮包覆着保护渣颗粒被压入到钢板内部,经酸洗后在白皮不锈钢带表面留下脱皮缺陷。

3) 通过调整加热炉加热温度和加热时间、钢坯的化学成分、表面振痕,制定合理的除鳞喷嘴检查制度,以及控制夹杂物来源可以很好的解决201不锈钢带表面脱皮缺陷,提高了前期因产品降级影响的销售收入,也显著降低了由于客户赔付投诉的运营成本。