1. 引言

近几年,纯电动汽车行业发展迅速,在国家大力支持下,全国纯电动车产量巨大。作为公共交通的纯电动大巴在电动汽车里占据了比较大的分量。公司花费了近一年的时间,固定的对某些辆电动大巴的运行数据进行采集和分析。发现某些单体电芯数据在正常情况下偏低,进而影响整辆大巴工作状态和电池的使用寿命。经过实验室和理论分析,电芯周围的使用温度偏高或者偏低是影响电芯状态的关键参数。通过数据分析(合肥地区),夏季时箱体温度达到30度以上,冬季时箱体温度达到4度以下,一定程度影响着电芯工作状态。基于以上因素,通过公司的技术可行性论证,确定使用水循环恒温系统方案。通过水这个载体把冷量或热量传输到各个电池箱中,进而有效的使每个箱体工作在合理的恒温恒湿恒压状态下。从而提高电芯使用寿命和安全性,使电动大巴始终运行在最佳状态。并且使电动汽车适应更广阔的运行环境,促进行业良性的发展。本文从动力电池包应用在动力大巴上进行相关热管理的仿真和分析。

2. 系统原理构造

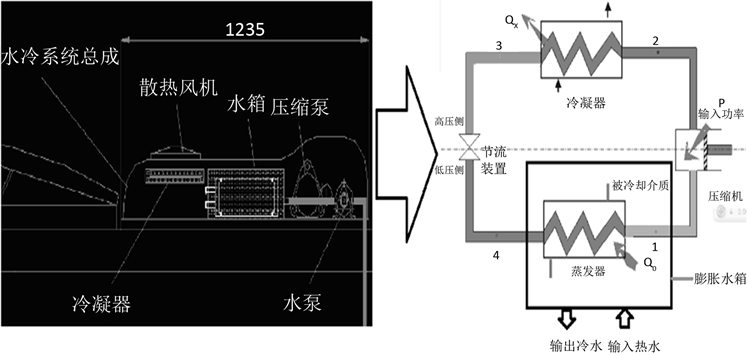

水循环恒温系统,利用电动空调或者PTC (Positive Temperature Coefficient)加热材料将水制冷或制热,通过水泵等器材将冷量和热量传输到电池箱中的表冷器,在电池箱内,利用箱内的风循环进行电芯的热交换动作。图1是系统示意图。

3. 系统计算机仿真和理论分析

3.1. 电动空调分析

电动空调主要作用是给液体加热或者制冷。根据电动大巴的工作状态分析,结合箱体各种材料的换热系数及电池本身的发热。

传热基本方程:

(1)

式(1)中:k:热阻,对稳态热传导:λ/δ (导热系数除以厚度)暂不考虑热对流、热辐射的传热;A:传热面积;Δt:温差;电池箱中使用了聚氨酯保温材料,其导热系数:0.025 W/(m*K),燃烧等级:阻燃B2,保温材料厚度δ = 0.008m;其结构使用玻璃钢板材质,其导热系数约为0.23 W/m*K,玻璃钢壳体厚度δ = 0.005 m;电池箱散热总面积S = 25 m²。在本地如果电池箱系统与环境温差达到10摄氏度左右,基本上满足是设计要求。并结合计算电池本身发热量,可以得到设计功率。以上分析计算得,一辆大巴要使电池箱内温度在20度到30度之内的恒温状态,需要大概制冷功率在2800瓦左右,如果加上管道等器材的热量损失,设计功率在3000瓦。以上计算结果为静态的,得到水冷空调的最小功率。图2是设计结构图和仿真示意图。

Figure 2. Design structure and simulation schemes

图2. 设计结构图和仿真示意图

相关电动空调的仿真和计算,现阶段比较精确和方便的理论是稳态空调仿真。相关软件仿真非常多。这里使用了Matlab [1] 软件进行电动空调的稳态分析 [2] ,其精度满足应用需求。根据上面分析得到的功率等数据,按要求输入相关参数,就可以得出空调4大器材运行参数和配型要求,并结合水冷空调的特点,就能设计出比较合理的系统。这里需要考虑的是膨胀水箱的设计和水质软化稳定及结冰等情况。至此,本系统的核心设备设计基本设计完毕。

3.2. 管道及其控制系统分析

水管管道是控制水的流向和流速的,不仅如此,还具有保温功能。关于管道的选型要从安装是否方便,成本等因素考虑。处于设计阶段,管道参数的计算是比较麻烦的。基本上应用了流体动力学所有知识。

现阶段,系统只仿真9个电池箱体的管道参数。在设计之前,必须了解水的参数和纲量及一些弯管,水阀,膨胀阀,止回阀等特殊管材的等效长度(局部阻力),分析水管沿程阻力和导热参数。以上参数均有相关表格给出数据。被研究的能量载体是水,属于不可压缩牛顿流体,仿真其运动是比较有规律的。整个管道系统中流体能量大致分为以温度为表现形式的水的内能,以流体运动为形式的水的动能和势能。这些能量符合守恒定律。水的动能来自于水泵和管壁沿程阻力及局部阻力,水的内能来自于电动空调,管道内壁散热,电池芯体热能等与之实现热交换的设备。掌握了流体运动和能量转化的规律,可以比较客观的仿真系统。建立分散式仿真模型,运用能量和动量守恒定律,输入系统已知参数(最小功率等)和管道的固有参数 [3] ,可以得到主水泵最小运行功率,管径,最大散热功率,每个分水管的水阀开度(流速)等数据。依据参数搭建实验实体。不考虑管路热交换和液体内能变化。下式(2)表示了能量守恒定律:

(2)

其中:

这里p和v为某时间点的流体压强和流速,d是管径,h为管路取样位置,

是流体密度。

这里只指示流体的分子平均动能(温度决定的)。联立公式建立p和v的偏微分方程,利用Matlab软件进行仿真。考虑管路的沿程损耗,引入管路系统的干扰因子,可以更精确的计算数值。

水循环恒温控制系统主要实现各个设备的开关机顺序及能量PID控制等。设计特点体现在使用了4路模拟温度探头和3路数字温度探头,可以将现场温度的突变和精准度充分的采集,更好控制系统的能量分配,节省运行成本。同时使用了大容量的存储设备进行关键数据保存和紧急意外处理机理,实现系统的增值服务,提高系统稳定性 [4] 。图3所示系统控制器简图。

图3中6路程序控制,按照控制策略进行控制,并且智能的处理设备之间的能量转化。控制策略的最优方法的选取,关键建立整个系统的数学模型。首先建立系统的受控状态方程:

, (3)

其状态方程可以从式(2)中获取。寻求不受控制量u(与水冷空调输出功率成线性关系),使系统从初始状态

, (4)

在有限的时间间隔

内,将系统状态转移到

下,并满足能量守恒定律,即

. (5)

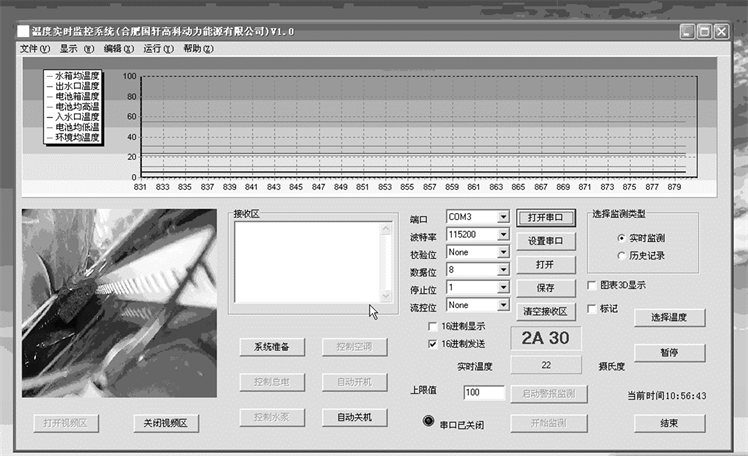

这样系统建立泛函数模型,可以解出最优控制函数。控制系统中的CAN通讯与电池管理系统进行温度和充电数据的交互。同时232通讯与上位机或者与GPS进行通讯,传输有关系统的重要的温度和电池箱体内部照片等信息。图4为控制系统采集软件,通过与系统的232接口通讯,可以对7路温度进行采集分析和实时观测电池箱内的状态,在实体实验中,为系统的分析提供必要的数据支持。控制系统工作在电池箱内,工作环境比较恶劣,同时需要处理模拟数据,在设计电源时更加注意,图5所示电源设计思路。

Figure 4. Control system acquisition software

图4. 控制系统采集软件

3.3. 电池箱体仿真和分析

电池箱内的温度控制是本文的重点又是难点。系统采用了电池箱体内相对封闭的结构,使用导热比较差的玻璃钢箱体,并在内部进行了隔热处理。将冷水流过的表冷器放入箱体内,使用涡流风扇,进行箱体内冷风循环,进而将电芯的热量带走。图6为电池箱仿真模型。

上图使用了Matlab软件进行系统仿真 [2] 。这里介绍图中字母意义如下:空气中温度为Xa,电池的质量为m,电池的平均比热容为c,与空气的传热面积为A,电池与空气的当量传热系数为K,可以分析电池温度X随时间的关系可以建立微分方程。

(6)

这里表冷器主要为能量输出设备,电池是被控制设备,空气等为媒介。V1为表冷器输出空气体积,假设表冷器输出空气为10摄氏度,V2为电池箱内的空气体积,

为空气密度。并假设气体V1和气体V2有相互接触的边界,并且有一定的相互渗入,可以增加修正微分方程,建立电池箱空气温度Xa随时间变化的方程。

(7)

联立式(6)和式(7),建立状态函数

(8)

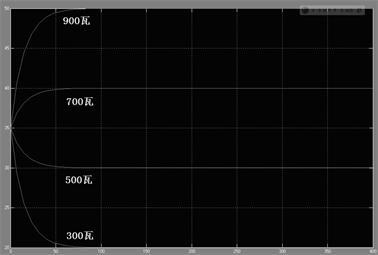

进而进行变分法分析,约束相关变量,得电池温度X仿真图形。在Matlab软件里输入仿真参数, 假设电池箱体不蓄热,电池箱内空气体积为0.3 m3,又假设箱内温度为45度,送风温度为10度,电池本身和风机等产生的热量为800瓦,空气热容为1000,单位时间内从表冷器输出的空气体积量为6 L/S*4 (4个涡流风扇),由于电池箱存在热交换,则系统渗出热为100瓦。可以获得电芯发出不同热能时,随时间最终的箱体内温度平衡的曲线图。如图7所示的电池箱仿真曲线图。

Figure 7. Battery box simulation curve

图7. 电池箱仿真曲线图

这里以热负载为质点形式给出,没有考虑到热负载的散热面积等因素。并结合静态理论分析,可以估算实际情况。根据图7可以发现,当表冷器输出温度越低,平衡温度越低;输出风量越大,越接近表冷器翘片最低温度。这里仿真的原则是风道进行畅通循环状态下。如果进行双边强对流,中间自然扩散的设计原理。最终平衡的温度可以控制在30度以下。故在设计箱体系统时候,充分考虑以上理论原理。

3.4. 表冷器仿真和分析

电池箱体内的表冷器设备是系统能量交换中心点,是整个恒温系统的关键点。表冷器一方面要将冷水的能量充分释放,一方面通过风循环,将电芯的热量充分吸收。它是典型的气液热交换系统,但它又区别于其他的水冷系统。主要区别为芯体结构特殊,箱体空间比较小并且空间相对封闭,热量比较分散等。根据恒温系统要求,进行如图8所示的表冷器设计。

这里的表冷器为翘片冲缝多片并联换热器。保压测试大于1 Mpa;散热面积大于3平方米。仿真时 [2] ,忽略金属器壁的热容,物性参数不受温度影响。图示中字母说明如下,Ma:空气质量流量;Mw:冷水质量流量;Tai:空气入口温度;Twi:冷水入口温度;Tao:空气出口温度;Two:冷水出口温度。

根据能量守恒得式(9):

(9)

由于

(10)

其中

物体密度,S流体窗口截面积,v为流体质量流速。理想情况下,

。式(9)、式(10)结合式(2)、式(6)、式(7)。可以动态的分析表冷器状态。

如果输入表冷器固有参数(一般按照设计要求选取),并假设风机吹出的风速各点一致,不考虑挡风板的因素,进入表冷器的各点风速流速一致,且冷水质量流速连续。可以仿真出冷水出口温度,空气出口温度和湿度。更改不同的表冷器固有参数,可以计算出符合我们要求的输出参数,对我们选型表冷器有重大的作用。经过仿真分析获得冷水质量流量值和空气质量流量值,均比较大的时候,输出制冷效果比较好。因为系统相对比较封闭(仿真的时候,假设空气含湿量为系统原则上最大值,即考虑了很少湿空气进入系统的情况),其结果在出风口处含湿量比较少,冷凝水出现比较少,用在电池箱内,符合安全使用条件。

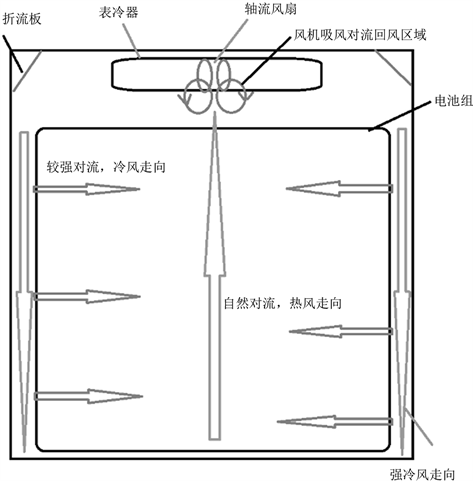

电芯温度主要靠箱体内风冷的原理进行热交换的,这样表冷器周围的风场分析是很重要的,然而风场属于可压缩牛顿流体,研究它比较困难,在工程中也只是估算风场状态的。为了降低分析难度,从而进行风静场研究。图9为电池箱内风场示意图。

Figure 9. The battery wind field schemes

图9. 电池箱内风场示意图

图9中,展示了风场中层流和湍流在电池箱体的独特特点。当冷风从表冷器中出来 [3] ,由于轴流风机风压高,通过电池箱内部较大风道,走到电池箱内部底面。其风速各点几乎相似,即形成围绕电池(除底面)的稳定低温场。低温区域,空气密度比较大,高温区域空气密度比较小,形成低温向高温自然对流扩散(温度差决定了扩散能力)。在风机入风口出,由于风阻比较大,导致在风机入口处形成了湍流的回风区域,其区域温度比较低。这是基于静态风场的分析。结合表冷器仿真结果,可以比较准确的仿真电池箱体内的温度分布和风场分布。

4. 水循环恒温系统实体实验

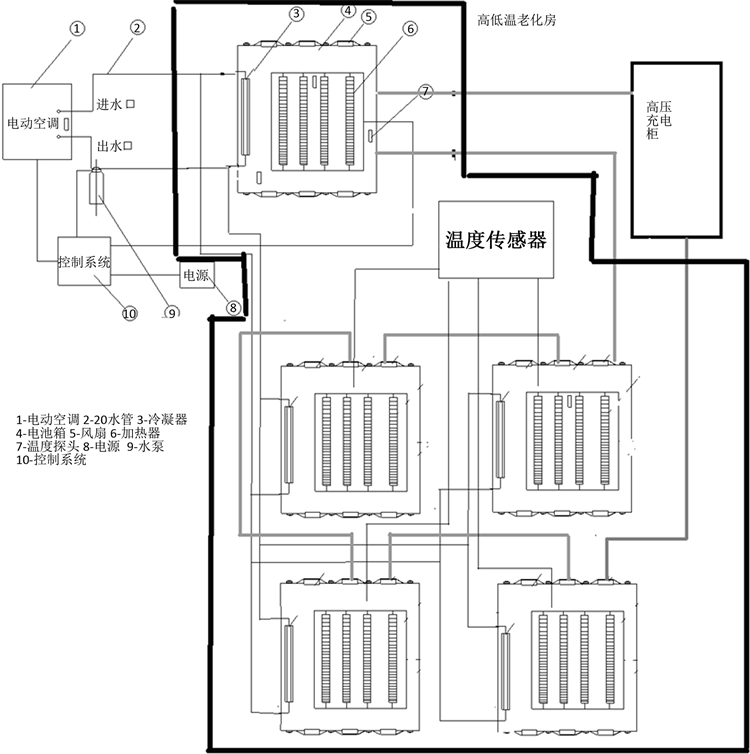

进过反复的技术论证和各种计算机仿真实验。基本确定了水循环恒温系统的实验框架。图10是水循环恒温系统的实验原理图。

Figure 10. Water cycle system of constant temperature experiments principle diagram

图10. 水循环恒温系统的实验原理图

按照实验原理图,进行系统搭建,在搭建过程中要考虑到电气和结构上注意事项,比如系统防水,电芯之间的短路等。预计实验过程为老化房温度在35到40度之间,进行的制冷实验系统搭建。在室温(12度)状态下,开启空调,使电池完全冷却。先进行电池箱放电结束,然后进行箱体整体充电。记录各个采集温度,进行系统多次实验,并记录实验结果,供系统整体分析。具体过程:高低温房温度在35到40度之间,电池箱系统工作(充电),进行温度记录,同时开启空调实验(老化房温度在35到40度之间,开启空调实验)。

进行实验前,通过232接口将系统的控制连接到计算机处,进行实时温度采集。经过4个小时的连续工作,采集数据如图11所示的实验数据曲线。依据其温度曲线可以绘制出电池箱内温度场的变化,可以更好的研究系统。

详细的实验过程介绍如下。在电动空调没有启动的时候,利用10度左右的冷水进行箱体降温,同时老化房开启。工作1 h左右,水箱中水体温度在21度左右,老化房温度35度。从曲线图中可以发现电池箱内温度从18度到30度区间。这样分析,外界环境温度对电池箱内影响比较大(即使使用了比较好的保温措施)。如果没有水箱本身冷水进行热量带走的话,电池箱温度变化更加快速。同时也验证了水箱加温水体,可以使电池箱体升温(此过程的逆向过程,即老化室的能量在水箱的水体中吸收)。

电动空调启动,同时进行放电和充电过程。可以明显的看出电池箱体温度下降,其变化程度与电池箱体到水箱距离和球阀开度有关。经一段时间温度扩散,电池箱体温度趋于平衡。最终平衡温度在20度到25度之间。此时老化房的温度达到35度以上。当老化房温度达到40度左右,各个电池箱体内的温度几乎均处在平衡温度左右。结束实验,进行各个箱体内部状态观察,没有发现凝水出现和其他异常情况。分析和研究实体实验的数据,结合电芯的理想工作的条件,按照仿真结果来搭建的水循环恒温系统,可以满足电动大巴在不同工况环境下,始终使电池箱处于正常状态的工作下,符合系统设计初期的要求。

6. 结语

水循环恒温系统以理论仿真为指导,建立符合电动大巴要求的设备。通过实体实验,掌握准确的数据,更好的研究恒温系统。在实体实验过程中,其实验效果和数据与理论仿真数据差距还是存在的。主要在管道数据和箱体内的风场等这几方面。研究管道数据时,在管道的热损耗和水的压强分配上数据差距比较大,关键是管材的选型和保温措施没有做完善,在水的压强分配上,使用了三通和球阀进行分配,然而三通和球阀本身对压强损失比较大。箱体内的空间有限,电芯温度比较分散,导致了箱内的风场和温度场之间的热交换缓慢进行。这些因素在仿真时很难发现。使用主水泵和从水泵(单独给电池箱体供水的泵)相结合,并选取保温效果良好的管材等,可以解决管道的理论和实践之间的数据差距。在箱体内,通过更改内部结构,实现冷风主动逆时针方向和热(电芯的热能)风主动顺时针方向循环,解决风场和温度场之间的矛盾。优化这些措施,同时考虑到大巴真实运行的工况条件,使得仿真数据与实践数据基本一致,就可以运用在纯电动大巴上,就能实现设计初期所要求的目标。

基金项目

西安PACK电源系统项目(项目编号ZYY201802B007)。