1. 引言

近年来,随着节能减排和绿色出行的推行,铝合金作为一种环境友好型材料得到了高速的发展。在铝合金使用过程中,焊接技术是重要的连接技术,往往决定了铝合金产品的服役性能及使用寿命 [1] [2] [3] 。铝镁合金焊丝在焊接过程中容易产生化学元素的烧损、气孔和夹杂等缺陷而使得焊接强度不足,高强铝合金的发展也对焊接强度提出了更高的要求,如何增加焊接接头的强度,以及提高抗应力腐蚀性能和耐蚀性,是一个值得研究探索的问题 [4] [5] [6] [7] 。

铝镁合金焊丝典型的牌号有ER5356、ER4043和ER5083等,其中ER5356焊丝是使用最为广泛的 [8] [9] [10] 。对于提高铝合金焊接接头性能的相关研究已有很多,主要集中于添加合金元素、热处理,焊接工艺等方面 [11] [12] [13] 。稀土金属能够显著提高铝合金的综合性能,在焊丝中添加稀土元素有望提高焊接接头性能和耐蚀性 [14] [15] [16] 。将金属In添加在Al-Mg合金焊丝中可以改善焊接熔池液滴的润湿性,具有焊缝成形性好和少飞溅的优点,该类研究国内外鲜有报道。本文研究了一种Al-Mg-In焊丝,采用MIG方法以5052铝合金作为母材进行焊接时所得到的焊接接头的性能,并与市面上常用的ER5356焊丝进行对比,探讨其焊接接头的组织及性能的差异。

2. 试验材料及方法

试验原料为99.7%工业纯铝、99.9%工业纯镁、Al-10 Mn中间合金、金属Ce和金属In。使用中频感应熔炼炉进行熔炼,浇注成棒状铸锭,铸锭的化学成分如表1所示,下文用Al-5.4 Mg-0.13 In表示。

Table 1. Chemical composition of Al-Mg-In welding wire

表1. 制备的Al-Mg-In焊丝的化学成分(wt.%)

棒状铸锭经过均匀化热处理处理后,再进行挤压、拉拔减径,最后刮皮提高表面质量后得到直径为1.2 mm的焊丝。

焊接母材为3 mm厚的5052铝合金板材,采用自动化熔化极惰性气体保护焊(MIG)方法,单面焊双面成型。焊缝间隙为1 mm。焊接电流选择75 A~90 A,焊接速度为40 mm/min。焊接过程通入纯度为99.9%的氩气(Ar)作为保护气体,气体流量为15 L/min,脉冲频率设置为60 Hz。

对Al-Mg-In焊丝焊接接头横截面进行了显微硬度分布测试。载荷力为1 Kgf,加载时间为15 s,以焊缝中心为基点,间距为1 mm进行打点测试显微硬度。按照国标GB/T 228.1-2010《金属材料拉伸试验》进行Al-Mg-In焊丝焊接件和ER5356焊丝焊接件的抗拉强度测试,拉伸试样标距为38 mm,宽度为12.5 mm,厚度为3 mm。焊缝垂直于标距长度方向,位于标距中心。

3. 试验结果与分析

3.1. 不同焊接电流下焊缝的宏观形貌

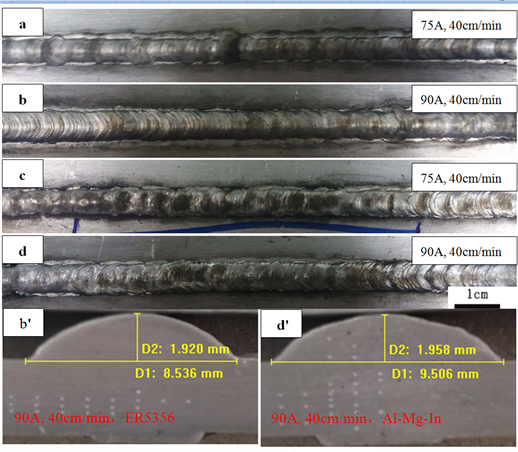

外购ER5356焊丝和自制Al-5.4 Mg-0.13 In焊丝在不同焊接电流下焊缝的宏观形貌如图1所示。用ER5356焊丝焊接所得的焊缝外观平整致密,呈鱼鳞状;当焊接速度为40 cm/min,随着焊接电流从75 A增大到90 A,焊接热输入增大,焊缝区域的熔宽变大。在相同热输入条件下,Al-Mg-In焊丝所得焊缝的铺展面积明显大于ER5356焊丝,见图1(b’)和图1(d’),但前者表面光泽度较差,有较多黑色物质,这可能是由于Al-Mg-In焊丝是在实验室条件下制备的,其熔体除杂、除气等铸造工艺不到位而使得夹杂较多,在电弧加热时生成较多的氧化物所致。

(a) (b) ER5356焊丝,图b’为图(b)所示焊缝的典型横截面;(c)(d) Al-5.4 Mg-0.13 In焊丝,图d’为图(d)所示焊缝的典型横截面

(a) (b) ER5356焊丝,图b’为图(b)所示焊缝的典型横截面;(c)(d) Al-5.4 Mg-0.13 In焊丝,图d’为图(d)所示焊缝的典型横截面

Figure 1. Macroscopic morphology of welding zone at different welding currents

图1. 不同焊接电流下焊缝的宏观形貌及焊缝的横截面

3.2. 焊接接头的显微组织

图2为用制备的Al-5.4 Mg-0.13 In焊丝焊接5052铝合金板材所得焊接接头的显微组织。母材(BM)的组织比较均匀,为等轴晶。焊接区域分为三个部分:焊缝区(WZ)、熔合区(FZ)和热影响区(HAZ),当焊接电流为75 A和90 A,焊缝区为树枝晶,在等轴晶与树枝晶之间为熔合区和热影响区,但各区域之间的界限并不明显。焊缝区的树枝晶是由于焊丝熔化后迅速冷却,造成了非平衡的凝固;熔合区和热影响区的形貌处于等轴晶和树枝晶之间,是由于母材和熔池金属的共同影响。由图2可知,焊接电流从75 A增大到90 A而其它的焊接工艺不变时,焊接热输入增大,母材受到热影响的区域扩大。

Figure 2. Microstructure of welded joints of Al-5.4 Mg-0.13 In welding wire at different welding currents; (a) WZ, 75 A; (b) FZ and HAZ, 75 A; (c) FZ and HAZ, 90 A; (d) WZ, 90 A

图2. Al-5.4 Mg-0.13 In焊丝在不同焊接电流时所得焊接接头的显微组织;(a)焊接电流为75 A的焊缝区;(b) 焊接电流为75 A的熔合区与热影响区;(c)焊接电流为90 A的熔合区与热影响区;(d)焊接电流为90 A的焊缝区

3.3. 焊接接头的力学性能

3.3.1. 焊接接头的显微硬度

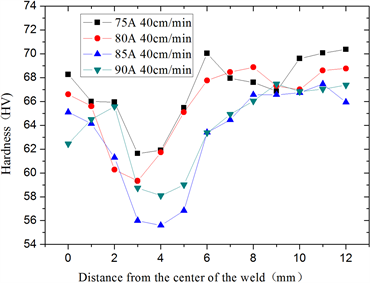

图3是不同焊接电流下焊接接头截面的维氏硬度分布,从焊缝中心到热影响区再到母材,显微硬度首先下降,在熔合区达到了最低的显微硬度,再沿远离焊缝中心方向显微硬度逐渐上升,最后趋于稳定,达到母材5052的硬度(约为70 HV)。显微硬度分布的总体趋势为母材区 > 焊缝区 > 热影响区 > 熔合区。

(a) 显微硬度在焊缝区域取点位置示意图

(a) 显微硬度在焊缝区域取点位置示意图  (b) ER5356焊丝

(b) ER5356焊丝  (c) Al-5.4 Mg-0.13 In焊丝

(c) Al-5.4 Mg-0.13 In焊丝

Figure 3. Microhardness of welded joints at different welding currents

图3. 两种焊丝在不同焊接电流下所得焊接接头的显微硬度

对ER5356焊丝而言(见图3(b)),焊接接头的焊缝区随着焊接电流从75 A增加到90 A,其接头软化程度增加,焊缝中心区显微维氏硬度从68.27 HV降低到62.43 HV,接近母材区域的硬度趋近于67~70 HV,焊接接头区域的显微硬度相比母材显微硬度降低了大约8.0 HV,硬度最低值出现在熔合区和热影响区的临界处。随着焊接电流的增大,热输入量增大,焊缝区宽度增大;同时硬度最低值出现的位置也不一致,大概在距离焊缝中心3~5 mm处。焊缝熔池区凝固以后的硬度低、塑性较差,主要是因为热输入量大造成镁元素的烧损,冷却后焊缝中不能析出足够多的Al3Mg2等弥散强化相。对自制Al-5.4 Mg-0.13 In焊丝而言(见图3(c)),焊接接头的硬度分布区域与图3(b)相对应,焊缝区硬度最小值为51 HV,低于ER5356焊丝。这是因为Al-5.4 Mg-0.13 In焊丝是在实验室制备的,焊丝本身的气孔、氧化皮夹渣、组织不均匀等缺陷较多导致焊接缺陷较多,也使得热输入量对硬度的影响规律与ER5356焊丝焊接接头相比不明显。

3.3.2. 焊接接头的拉伸性能

5052铝合金用不同的焊丝焊接时所得接头的拉伸性能如表2所示。对ER5356焊丝而言,焊接速度为40 cm/min时,焊接电流从75 A增大到90 A,随着热输入量逐渐增大,抗拉强度先增大后减小。这是因为热输入量过大,表面会有大量的黑色沉积物,焊缝区晶粒粗大,以及热影响区受热过多,使得焊接接头局部发生过热,温度远高于再结晶温度,形成一个过时效区,晶粒组织粗大,强化相也会被溶解,从而降低力学性能。ER5356焊丝的焊接接头抗拉强度都达到了母材的83%以上。ER5356焊丝最佳焊接工艺是焊接电流为80 A,焊接速度为40 cm/min时,焊接接头最大抗拉强度为214.2 MPa,延伸率为13.9%,强度达到母材的90.86%。自制Al-5.4 Mg-0.13 In焊丝当焊接电流为90 A,焊接速度为40 cm/min时,焊接接头的抗拉强度为约204.7 MPa,达到母材的87%,与ER5356焊丝焊接接头的最大抗拉强度相差不大。ER5356焊丝的断裂位置多在热影响区,而Al-5.4 Mg-0.13 In焊丝的断裂位置多在焊缝区。

3.4. Al-Mg-In系焊丝焊接接头断口形貌

图4为用Al-5.4 Mg-0.13 In焊丝焊接5052母材时所得接头断口的形貌。当焊接电流为75 A时,为韧性断口,韧窝较深较大,但在韧窝的窝低有较多的颗粒状的裂纹源;当焊接电流为85 A时,也为韧性断口,韧窝较深较小,塑性较好;焊接电流为90 A时,韧窝变得较浅,塑性较差。上述断口的分布规律与表2中用Al-5.4 Mg-0.13 In焊丝焊接5052母材时所得到的抗拉强度相一致。

Table 2. Tensile properties of welded joints of 5052 aluminum alloy using different welding wires

表2. 5052铝合金用两种不同焊丝焊接时所得焊接接头的拉伸性能

Figure 4. SEM of tensile fracture of welded joints using Al-5.4 Mg-0.13 In welding wire; (a) 75 A, 40 cm/min; (b) 85 A, 40 cm/min; (c) 90 A, 40 cm/min

图4. Al-5.4 Mg-0.13 In焊丝焊接5052铝合金所得拉伸断口的SEM;(a) 75 A、40 cm/min;(b) 85 A、40 cm/min;(c) 90 A、40 cm/min

4. 结论

1) Al-5.4 Mg-0.13 In焊丝焊接接头抗拉强度与传统ER5356焊丝焊接接头强度相差不大。当焊接电流为90 A,焊接速度为40 cm/min时,用自制Al-5.4 Mg-0.13 In焊丝焊接所得接头的抗拉强度约为204.7 MPa,达到母材的86.9%。而用ER5356焊丝时,则为202.9 MPa,达到母材的86.1%。

2) 在相同的MIG焊接工艺参数下,用Al-5.4 Mg-0.13 In焊丝焊接所得焊缝的铺展面积明显大于ER5356焊丝,Al-5.4 Mg-0.13 In焊丝具有好的润湿性。

基金项目

广西创新驱动发展专项资金项目(桂科AA17202011-1);广西有色金属及特色材料加工重点实验室资助项目(GXYSSF1809)。

NOTES

*通讯作者。