1. 前言

含硫天然气有时导致硫元素沿着生产管柱沉积,并且在一个很宽的H2S浓度范围内,硫沉积现象均可发生 [1] [2] [3] 。由于温度和压力条件的改变,发生元素硫或者硫以及固体的高级多硫化物析出,沉积在井筒及集输管线表面,进而导致气井或集输管线的堵塞,加速管材的局部腐蚀,导致管道穿孔、开裂等失效,并影响气田生产安全,甚至造成人员伤亡等事故。

X52钢系列材质是目前国内含硫天然气集输管线常用的管材,在单质硫腐蚀与H2S/CO2电化学腐蚀的联合作用下的腐蚀行为特征是管道天然气输送中关心的问题 [4] [5] [6] [7] [8] 。另外,流速在H2S/CO2/S介质中本身对钢的腐蚀有重要影响,还可以通过对腐蚀产物膜或沉积膜结构的影响而间接对腐蚀反应产生作用。本文采用高压釜实验模拟研究了H2S/CO2/S/模拟产出水环境中,X52钢在气相环境以及液相环境中的腐蚀行为特征,并探讨了液体流速的影响规律,研究结果可为预测高含H2S/CO2/S气井开采和集输过程中的腐蚀危害并实施针对性的防护措施提供一定的参考依据。

2. 实验部分

2.1. 材料和仪器

实验材料为X52钢。腐蚀介质的组成如下:NaCl 69346.06 mg/L;Na2SO4 670.25 mg/L;NaHCO3 3308.07 mg/L;MgCl2 682.98 mg/L;CaCl2 5116.64 mg/L;单质硫(1/10/100) g/L。实验过程中介质温度为60℃,并通H2S和CO2气体,气体分压:H2S 1.5 MPa,CO2 0.8 MPa。

所有试剂均采用分析纯化学试剂,并用去离子水配制溶液。

2.2. 实验方法

在CORTEST高压釜内进行腐蚀挂片失重实验,实验过程中保持介质温度60℃,并通H2S和CO2气体,气体分压分别为H2S 1.5 MPa,CO2 0.8 MPa。将一部分试片悬挂于溶液中,另一部分试片悬挂于釜内液面之上的气相环境中,挂片72小时后,取出试片,称取失重数据,取三片平行试样的平均值进行比较,并观察和记录试样表面腐蚀特征。并采用(JSM-7500F)和X射线光电子能谱(Thermo Fisher Scientific Escalab 250Xi)对部分试样进行腐蚀形貌观察和元素分析。

3. 结果与讨论

3.1. 单质硫对X52钢在H2S/CO2体系中腐蚀行为的影响

表1为X52钢在H2S/CO2模拟水体系的液相和气相环境中测得的腐蚀数据。图1为腐蚀试片去除腐

Table 1. Corrosion data of X52 steel measured in H2S/CO2 simulated water system at 60 degrees Celsius

表1. X52钢在H2S/CO2模拟水体系中60℃条件下的腐蚀数据

蚀产物后拍摄的腐蚀特征照片。由表1和图1可知,液相、气相中X52钢试片的腐行为差别较大,液相中X52的腐蚀试片表现为均匀腐蚀形貌,腐蚀72小时后,表面尚有光泽;而气相中试片的腐蚀速率远高于液相中的试片,局部腐蚀现象较为显著,表面有肉眼可见的点蚀坑存在。

(a) (b)

(a) (b)

Figure 1. Corrosion morphology of X52 steel in H2S/CO2 simulated water system: (a) gas phase; (b) liquid phase

图1. X52钢在H2S/CO2模拟水体系中的腐蚀形貌:(a) 气相;(b) 液相

Table 2. Corrosion data of X52 Steel measured at 60 degrees Celsius in H2S/CO2/S Simulated Water System

表2. X52钢在H2S/CO2/S模拟水体系中60℃条件下的腐蚀数据

表2和图2为X52钢在含有S的H2S/CO2模拟水体系中测得的腐蚀数据以及试片去除腐蚀产物后拍摄的腐蚀特征照片。和表1中液相腐蚀失重数据相比,有S单质存在的所有挂片方式下的失重都远远大于没有S单质时候的失重数据。且S的含量越高,腐蚀速率越大,尤其是置于高压釜底部的试片腐蚀速率增加更为显著。试片的腐蚀特征照片显示:单质硫存在条件下,X52试片都出现局部腐蚀现象,而置于底部的试片局部腐蚀则更为严重。

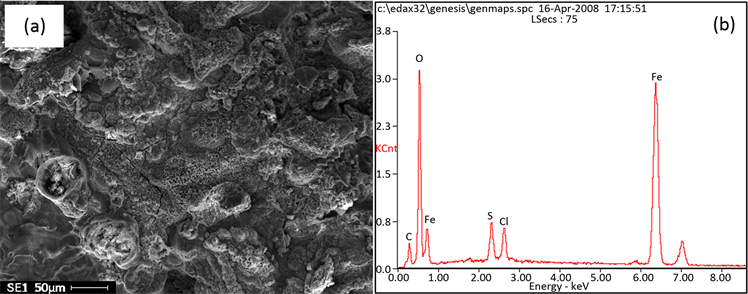

图3为模拟水 + 100g/L S条件下腐蚀试样表面测的SEM形貌和表面测得的元素能谱图,表面元素的定量分析结果见表3。可见表面除了局部腐蚀还有基体的均匀溶解,能谱图中检测到表面有硫元素存在,其元素百分比达到重量比wt.3%以及原子比At. 2.44%。证实硫元素参与了腐蚀过程,其腐蚀产物主要为金属硫化物 [9] 。

(a)

(a)  (b)

(b)

Figure 2. Corrosion morphology of X52 steel under conditions of 60 degrees Celsius with sulfur of 1 g/L (a) and of 100 g/L (b)

图2. (a) X52钢在60℃,1 g/L硫(a)和100 g/L硫(b)条件下的腐蚀形貌

Figure 3. SEM (a) and EDS (b) of corrosion morphology of X52 steel in H2S/CO2/S (S: 100 g/L) simulated water

图3. X52钢在H2S/CO2/S(S:100g/L)模拟水中腐蚀形貌SEM图(a)和EDS能谱分析图(b)

Table 3. EDS Energy spectrum data of corroded surface of steel X52 in H2S/CO2/S (100 g/L) simulated water at 60 degrees Celsius

表3. X52钢在H2S/CO2/S (100 g/L)模拟水中60℃下腐蚀表面测得的EDS能谱数据

3.2. 流速(转数模拟)对H2S/CO2/S介质中X52钢腐蚀行为的影响

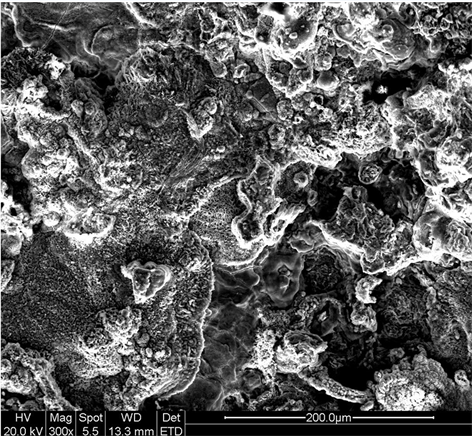

表4为不同流速下的腐蚀挂片实验数据,由数据可知,流速对X52钢腐蚀的影响作用明显,随着流速增大,腐蚀失重增加。如图4所示,在腐蚀介质动态流速为5 m/s条件下,测得的腐蚀形貌显示X52钢表面腐蚀较为严重,为均匀腐蚀和点蚀的混合腐蚀形式。这是因为流(转)动的气、液流体对管壁构成冲刷作用,除了钢材承受一定的冲刷应力,促使腐蚀反应的物质交换外,还对形成于管壁的膜(具有一定保护作用的腐蚀产物膜或者缓蚀剂吸附膜)施加剪切应力,降低了膜的寿命及保护性能,加剧了腐蚀。

Table 4. Effect of liquid flow rate on corrosion weight loss of X52 steel in H2S/CO2/S medium

表4. 液体流速对X52钢在H2S/CO2/S介质中腐蚀失重的影响

Figure 4. Corrosion morphology of X52 steel at 5 m/s dynamic flow rate

图4. X52钢在动态流速为5 m/s条件下的腐蚀形貌

4. 结论

1) X52钢在H2S/CO2介质中的腐蚀较为严重,在气相中存在局部腐蚀;元素硫在H2S/CO2/S环境中对X52钢腐蚀过程中作为阴极去极化剂参与腐蚀反应的阴极反应,对X52钢的腐蚀过程有明显的促进作用。

2) 沉积硫对X52腐蚀的促进作用较溶解分散于液相中的单质硫更为显著,且随着单质硫加量的增加而促进作用增大。

3) 流速对X52钢腐蚀的影响作用明显,易引发局部腐蚀、蚀坑严重。