1. 引言

危险废物具有行业来源广、产生量大、种类繁多、性质复杂、产生源地分布不平衡等特点,其造成的环境污染和对人体的健康风险已经成为全球共同面临的重大环境问题。2017年,全国202个大、中城市工业危险废物产生量达4010.1万吨,综合利用量2078.9万吨,剩余1931.2万吨危险废物未得到有效处置利用。目前危废的主要处置技术是填埋和焚烧,均产生二次污染,带来严重的环境健康风险隐患。另外,由于从生产过程产生,除具有危险特性外,均具有一定的资源价值,为产业协同处置提供了技术基础。2014年国家七部委下发《关于促进生产过程协同资源化处理城市及产业废弃物工作的意见》(发改环资[2014] 884号),鼓励火电厂、水泥企业、钢铁企业协同处置固体废弃物。国内外钢铁企业很早就开始了利用高炉协同处置废塑料、废轮胎和利用回转窑开展铅锌冶炼的研究。近年来,我国一些水泥企业、钢铁企业、热电厂都不同程度开展了协同处置技术研究和应用 [1] [2] [3] [4]。利用工业生产设施协同处置固体废弃物,对于构建包含企业、产业、生产系统和生活系统的循环经济链,促进固废资源化利用,降低危废环境风险,提高人民日益增长的优美生态环境需要,助力“无废城市”试点建设具有重要意义。

2. 工业炉窑协同处置固体废物技术

2.1. 材钢铁冶炼协同处置固体废弃物

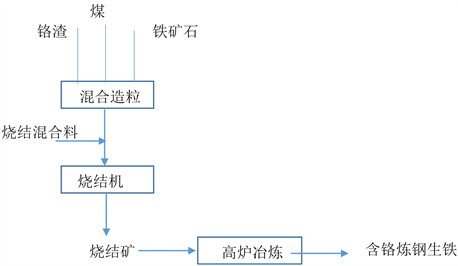

我国是全球最大的钢铁生产国和消费国。支撑我国大规模钢铁生产的主要是以“高炉、转炉”为主的长流程钢铁企业。我国钢产量中约90%采用长流程生产 [5]。主要包括焦化、烧结、球团、炼铁、炼钢等工序。含有高炉、回转窑、矿热炉、闪速炉、反射炉、烧结炉等主要高温窑炉。这些窑炉具有温度高、处理量大、物料停留时间长、有碱性或酸性渣相等特征。由于原料为铁矿石、焦炭及氧化钙、氧化镁等,呈碱性高温,且包含高温烧结、渣金熔分等氧化、还原过程。使得冶金高温窑炉具有处理固体废弃物的潜力。根据固体废弃物的物相,确定合理投加位置,对于含碳有机物、铁类等金属废弃物具有协同作用 [6] [7]。目前国内唐钢、宝钢、重钢、钢铁研究总院等单位开展了转炉协同处置含焦油废弃物、废旧油漆涂料桶,烧结、高炉处置铬渣、烧结处置飞灰等技术的研究及应用 [8] [9] [10] [11]。图1是利用高炉处置含铬固体废物的技术路线,将铬渣与重金属稳定剂、特制还原剂等添加剂造粒成球后,与冶金原料混合后在进行造粒成球,然后与烧结混合料在烧结机烧结。在1000℃~1400℃的烧结温度下,烧结料中的六价铬首选被碳还原,之后被CO和FeO还原,有毒的六价铬离子被解毒为无毒的三价铬离子或金属铬。

Figure 1. Technical route for disposal of chromium-containing solid waste in blast furnace

图1. 高炉处置含铬固体废物技术路线

图2是竖炉处置废旧油漆桶技术路线,接收的废油漆涂料残留量小于的5%油漆桶经过压块机压块打包后进入竖炉变成铁水,然后进入电炉炼钢。

Figure 2. Technical route for disposal of waste paint barrels in shaft furnace

图2. 竖炉处置废旧油漆桶技术路线

图3是转炉处置含油固体废弃物技术路线,含油固体废弃物经过打包预处理后装入废钢斗,由天车吊运装入转炉。利用转炉氧枪喷射出的高纯度氧气,助燃含油固体废弃物。产生的钢渣进行建材利用。

Figure 3. Technical route of converter disposal of oily solid waste

图3. 转炉处置废含油固体废弃物技术路线

2.2. 建材工业协同处置固体废弃物

水泥工业是我国国民经济发展的重要基础原材料工业。我国目前水泥工业主要以新型干法窑为主,由于原料是石灰石矿和含有黏土、含铁、铝等物质,具有温度高、碱性强、停留时间长、高温烧结等特点,对于处置固体废弃物有明显的优势。截止2018年,已取证水泥窑处置固体废弃物项目60个,在批及再建项目约60个,整个水泥行业处于协同处置危废发展高峰期。新增规模分别为104万吨/年和166万吨/年。目前国内红狮、海螺、金隅等水泥企业危废协同处置能力占整个行业危废协同处置能力的46%。水泥窑处置固废的普遍技术为SMP工艺、飞灰水洗、飞灰干法除氯工艺及热脱附处置污染土等技术路线 [12]。

图4是水泥窑SMP处置技术路线,主要包含破碎、混合、泵送三个环节。半固态危废进入卸料坑后由天车抓斗或输送机后进入破碎装置破碎,通过螺旋机送入搅拌混合装置,配伍制备成一定浓度浆液,由专用柱塞泵泵送到水泥窑高温区焚烧。

Figure 4. Shredding-Mixing-Pumping disposal technology route of cement kiln

图4. 水泥窑SMP处置技术路线

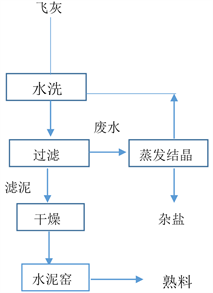

图5是水泥窑飞灰水洗处置技术路线,垃圾焚烧飞灰通过水洗过滤后,可溶性高浓含盐废水通过蒸发结晶制备成高纯度杂盐。富含钙质矿物经过干燥后送入水泥窑作为原料进行高温烧结,转变为水泥熟料。

Figure 5. Technical route of fly ash washing and disposal in cement kiln

图5. 水泥窑飞灰水洗处置技术路线

图6是水泥窑飞灰干法处置技术路线,相比于湿法路线,干法技术路线相对简单,由于飞灰属于粉状固体,通过气力输送装置喷入窑尾高温区处置。由于飞灰中含有较高浓度的氯元素、汞等有害元素,容易引起水泥窑结皮堵塞,处置量较少,需要设置旁路放风系统定期脱氯。

Figure 6. Technical route of dry treatment of fly ash in cement kiln

图6. 水泥窑飞灰干法处置技术路线

2.3. 煤化工处置固体废物

新型煤化工是煤炭清洁高效利用的重要手段。煤气化是新型煤化工的核心技术。煤化工残渣一直是危废管理的重点。利用煤气发生炉的高温、还原特性处置含有有机物的残渣已经被认为是一种可行的技术。德士古水煤浆气化炉和湿法流化床气化炉是主要的代表技术 [6] [7]。有机废液经预处理后,采用直接与煤及煤化工残渣和添加剂混合研磨制浆制取废液料浆,然后通过气化,生成以CO + H2为主的粗合成气,其制浆工艺与目前工业应用的制浆工艺相同,整个技术的工艺流程见图。

图7是煤气化处置固废技术路线,有机废液、煤化工残渣与添加剂、煤粉进行混磨制浆,制备成一定浓度浆液后,经过高压泵和喷嘴喷入气流床汽化炉进行高温气化,有机质变成CO、H2、CO2等合成气,无机质进入灰渣 [13] [14]。

Figure 7. Technical route for gasification disposal of solid waste

图7. 燃气化处置固废技术路线

2.4. 燃煤电厂处置固体废弃物

电力是国民经济发展的最重要基础产业之一。由于我国能源结构特点,燃煤发电将在电力系统中长期存在。燃煤电厂主要通过将煤、石油、天然气燃烧产生热量加热产生蒸汽,带动汽轮机发电。其高温燃烧设备主要是流化床锅炉和煤粉炉。相比于钢铁冶金和水泥工业的矿物质碱性环境,可处置的废弃物种类有限,火电厂虽然也进行了一些混烧油渣的实验研究,目前主要通过蒸汽或烟气干化后与煤粉掺烧的方式处置市政污泥。目前主要有皖能合肥发电有限公司、北仑电厂、山东华能临沂发电厂等,普遍采用污泥与煤粉干化掺烧的方法,其中污泥干化是实现污泥顺利掺烧的关键 [15]。

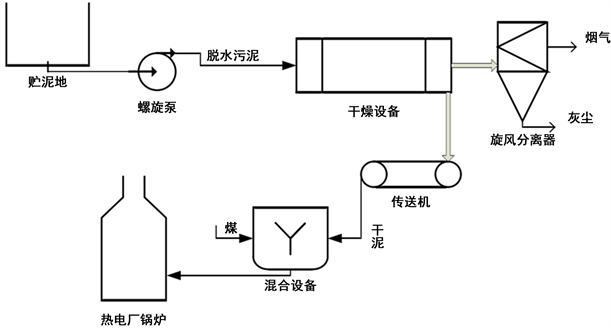

图8是燃煤电厂处置污泥技术路线,80%含水率污泥经过污泥泵送入干燥装置干化,干化后的污泥进入传送机进入污泥和煤粉仓混合。干燥后气体经过气固分离后烟气进入净化系统处置,灰尘进入混合设备后送入燃煤锅炉掺烧。

Figure 8. Technical route of sludge disposal in coal-fired power plant

图8. 燃煤电厂处置污泥技术路线

3. 工业炉窑协同处置固体废物技术分析

3.1. 利用冶金炉窑处置固体废物优势及特点

冶金行业金属矿物质原料与一些工业固废在矿物组成方面具有一定相似性。根据废物的特性,经过一定条件的预处理与原料进行混合,进入冶金生产工艺,利用冶金过程的氧化还原气氛、高温烧结、熔化等环境,实现重金属熔融晶化,常规矿物质作为原料,尾气通过原有生产工艺进行净化的功能,不需要再单独建设处置线,具有明显的经济、环保效益。其包含的焦化、烧结、冶炼过程和设备都属于高温窑炉的范畴。国外不莱梅、NKK、JFE等钢铁公司利用高炉炼铁喷吹工艺将废塑料颗粒还原成CO和H2,替代焦炭作为还原剂。另外,美国加拿大等钢铁公司将电炉灰、转炉灰、烧结尘泥通过造粒,实现了球团烧结–高炉法处理和直接还原铁处置协同工艺。其中美国的RedSmelt球团造粒回转底式炉工艺入选美国EPA冶金炉尘最佳工艺。德国DK公司利用高炉冶炼处理含锌转炉粉尘,蒂森克虏伯公司利用竖炉处置含铁灰尘、金属残渣和炉渣生产铁水。其工艺是将废物冷黏呈自还原型烧结砖后与渣壳、焦炭和砾石混合,在竖炉中熔化冶炼生产铁水。

水泥工业处置危险物的成熟性已经在巴塞尔公约得到证实。水泥窑由于具有负压、高温、碱性、停留时间长等特性,已经被证实是处置危废的可行技术。欧美日等发达国家70年代就开始采用水泥窑处置危废。通过将危废经过预处理制备成具有一定热值、水分、有害元素限值、颗粒形态的替代燃料,在水泥窑高温区加入。根据不同的物料特性,选取不同的喂料点。其中德国可实现70%以上替代率。危废经过与石灰矿、黏土、铝铁等矿物质高温烧结固化,与水泥窑热生料晶格化形成熟料。对于废液也具有一定的处置优势。对于水泥要处置工艺,氯、硫元素是影响水泥窑协同处置的重要因素。

煤焦化、煤气化、煤液化是煤化工的主要技术路线。煤气发生炉是煤气化主要的热工热备,根据原料煤的粒径大小和气化方式主要有块煤固定床、碎煤流化床、煤浆气流床三种气化工艺。目前利用德士古水煤浆气化处置固废研究比较活跃。在1300℃~1350℃高温气化反应条件下,将工业废液、与原料煤、添加剂以及水混合,制备成水煤浆送入气化炉,生成粗合成气。使工业废碱液中的难处理的高分子有机物完全分解为CO,CO2,H2等可被生产各种化工品的合成气。国内氮肥企业、主要有对于富含有机物的煤化工残渣及有机废液进行混磨制浆气化在技术上是可行的,相比于单独焚烧处置具有经济及环保优势。

燃煤电厂是将煤燃烧后加热蒸汽发电的一种设施,主要有流化床锅炉和煤粉炉两种工艺。主要的燃料是煤,锅炉燃烧温度在900℃~1100℃。由于是氧化性燃烧环境,对燃料的灰熔点、热值等有要求,对于消纳废弃物的种类有一定限制,热值是影响燃煤发电协同处置的重要因素。根据目前的应用,对于处置市政污泥具有一定的优势。目前的主要做法是将含水率80%左右的污泥,通过电厂蒸汽、烟气干化成20%~40%左右,与煤掺烧。国外燃煤电厂采用湿污泥掺煤后直接焚烧发电技术时,湿污泥的混烧比例约为 20%~25%,干污泥的混烧比例为20%~25%。国内火电厂污泥混烧比大约20%~25%,混烧后的灰渣采用制砖等无害化处置。

3.2. 面临问题

处理工艺和关键技术不成熟。由于固体废物种类多,成分复杂,某些元素对于生产企业的运行和产品质量具有一定影响。添加量和投加位置尤其重要。对于协同处置过程、产品特性、环保排放特性缺乏长期研究和跟踪。高炉喷吹废塑料技术在日本和德国比较成熟。日本学习德国不莱梅厂经验后,发展了含氯废塑料用回转窑脱氯后再喷吹工艺。我国在该领域处于实验研究阶段。而且由于没有建立起完整的废塑料回收体系,相比于国外在大批量处置、造粒脱氯、燃烧气化特性研究应用方面,缺乏废塑料的高掺量、不同粒径、氯含量等研究和预处理,高炉喷吹废塑料技术推广应用进展缓慢。日本转底炉直接还原工艺和欧洲Walelz回转窑工艺处理钢铁含锌粉尘取得了成功经验。由于受制于铅锌粉尘的危废管理,处置成本较高,我国在钢铁厂含铅锌粉尘处理技术研发相对薄弱,利用竖炉球团、回转窑处理钢铁厂粉尘处于中试阶段。由于炼钢粉尘温度较高(200℃~300℃),加湿后运输容易发生“喷爆”。

其次,标准滞后,管理体制不够健全,缺乏政策激励。由于缺乏针对性固废预处理标准、技术规范、污染控制标准、产品质量控制标准和相关回收政策支持等措施,加之部分固废属于危废,管理及处置成本较高,企业开展协同处置的积极性不高。目前大部分危废采取单独建设焚烧处置和填埋处置。除水泥工业协同处置固废外,冶金、电力产业处置固废处于研究起步阶段。日本和德国有着完善和严格的废塑料管理体制。尤其是德国,在回收废塑料包装废弃物的法规是世界最为完善的。90年代就颁布了《包装废弃物的处理法令》,规定了一次性塑料包装物必须再利用,并强制要求各企业承担回收责任。欧盟通过制定EN15359法令,按照热值、氯元素含量等指标制定了废弃物替代燃料(SRF)的标准。

4. 结论

利用冶金炉窑、水泥窑炉、煤化工、燃煤电厂等工业设施的高温、长时间、熔融等特性进行危废协同处置从技术上将是可行的。但需要对原料特性匹配、预处理、掺量、协同方式及产品性质、排放特性等方面进行系统性的研究。结合产业布局特点,建立区域性产业协同处置产业集中处置示范基地,加强工业炉窑协同处置技术的研究推广应用。

加强工业产业协同处置固废的相关标准制定,提升危废风险管理水平,促进协同处置产业发展。根据行业特点,加强废弃物替代原燃料标准、最佳处置技术、建设标准、污染控制标准等标准规范制定,完善工业炉窑系统处置技术体系。

基金项目

基金项目:国家重点研发技术项目(2018YFC1902800)。

NOTES

*通讯作者。