1. 引言

近年来,我国电子、机械、汽车等行业发展迅速,对镀件的大量需求带动了电镀产业的迅猛发展。国内大约有2万多家从事电镀生产的企业,它们每年排放大量的污染物,其中包括约4亿t含重金属的废水、5万t固体废物、3000亿m3酸性废气 [1]。电镀废水的危害巨大,特别是对水体和环境会造成严重破坏。随着搁置时间的延长,电镀废水毒性也会增强,进一步对生态环境带来更大的破坏 [2]。与其他污染相比,电镀废水的危害程度远远超出其他污染 [3]。因此,采取科学合理的处理方法处置电镀废水是非常重要的 [4] [5] [6]。

目前,对电镀废水的处理方法多种多样:陈俊峰等 [7] 运用化学法处理含铬、镍、氰的电镀废水,即氧化还原、酸碱中和、化学沉淀、固液分离方法,这种方法最传统,也最简单可靠;目前全球80%的电镀废水处理技术用的都是化学法 [7]。但用这种方法产生的污泥量大,处理水的质量也不够高;生物处理技术常用于去除有机物、氮磷、悬浮物等污染物质。由于电镀废水中重金属离子和某些有机化合物会抑制或扼杀微生物,目前尚无稳定有效的微生物菌种可以直接处理电镀废水,通常需经过物理、化学法等预处理后再进入生物处理系统;高丽娟等 [8] 运用离子交换法处理电镀废水,这种方法使用的离子交换树脂易被废水中有机物污染,使得树脂重复使用率不高。因此,开发运用一种高效、节能的处理方法迫在眉睫。正渗透(FO)是一种无需外界驱动力的新型膜处理工艺 [9] [10] [11],相比纳滤和反渗透技术,其截留效果显著、能耗较低,因此受到广泛关注,并且被用于海水淡化、废水处理等领域 [12] [13] [14] [15]。本研究采用聚酰胺正渗透膜(TFC膜)和筛网内嵌式三醋酸纤维素正渗透膜(CTA膜)浓缩电镀废水,实时监测水通量变化,通过SEM、EDS、AFM、XRD、XPS等表征手段,分析两种膜表面污染产生的具体原因,为今后运用正渗透技术处理电镀废水提供参考。

2. 实验部分

2.1. 实验材料与仪器

在该研究中,使用聚酰胺正渗透膜(TFC膜)和筛网内嵌式三醋酸纤维素正渗透膜(CTA膜)。CTA膜由三乙酸纤维素层和嵌入的编织支撑网组成 [16]。TFC膜由多孔聚砜支撑层顶部的薄选择性聚酰胺活性层制成 [17]。氯化钾(KCl)购于国药集团,电镀废水取至无锡某汽车零部件有限公司,此废水经过初步物化处理,废水基本信息见表1。

Table 1. Characteristics of electroplating wastewater

表1. 电镀废水的特性

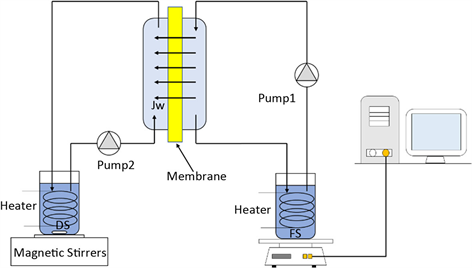

2.2. FO装置的运行

将FO装置放于温度恒定(25℃ ± 1℃)的室内环境。膜反应元件由两块亚克力板组成,膜材料被夹在亚克力板之间。膜两侧放置支撑网格以缓解水流的冲击作用,原料液和汲取液通过可变速齿轮泵(WT3000,兰格恒流泵有限公司)导入管内,两侧液体顺着管道以错流方式进入膜元件。水流通道长8 cm,宽3 cm,深0.2 cm,有效膜面积24 cm。齿轮泵转速设置为300 mL/min,对应8.5 cm/s的横流速度。汲取液和原料液均通过恒温水浴锅(HWS-24,上海一恒科学仪器有限公司)以热传导的方式保持在25℃ ± 1℃恒温运行。汲取液置于磁力搅拌器(Colorsquid,德国IKA磁力搅拌器有限公司)上保持均匀状态。电子天平(JA31002,上海菁海天平有限公司)置于原料液下方,并将其连接电脑记录数据,用于计算水通量。装置示意图如图1所示。

Figure 1. Schematic diagram of FO system

图1. 正渗透装置示意图

2.3. 浓缩废水实验过程

通过监测原料液体积的变化测定FO水通量。原料液放置电镀废水,汲取液采用1 mol/L的KCl溶液。每次实验所用的原料液和汲取液均为1 L。浓缩膜材料选用TFC/CTA膜。以5分钟作为实验间隔。实验过程中水通量用Jw [L/(m2·h)]表示,其中水密度取1.0 g/cm3,其计算公式如式(1):

(1)

式中,Δm为汲取液的质量增加量,g;Δt为该汲取液质量增加过程所经历的时间,h;Am为正渗透膜的有效面积,m2。

2.4. 表征与测试

采用电感耦合等离子光谱仪(ICP, Thermo, ICAP QICP-MS, USA)检测电镀废水阳离子含量;采用离子色谱仪(Dionex, ICS-5000, USA)检测电镀废水硫酸根含量;使用扫描探针显微镜(AFM, Multimode & Dimension3100, USA)表征膜三维表面形貌及粗糙度;采用场发射电镜(FESEM, S-4800, Japan)表征膜表面结晶形貌;运用X射线衍射(XRD, D/max-2550VB+/PC, Japan)分析膜表面污染情况;采用X射线光电子能谱(XPS, Escalab 250Xi, China)分析膜表面官能团。

3. 结果与讨论

3.1. TFC膜与CTA膜浓缩电镀废水水通量

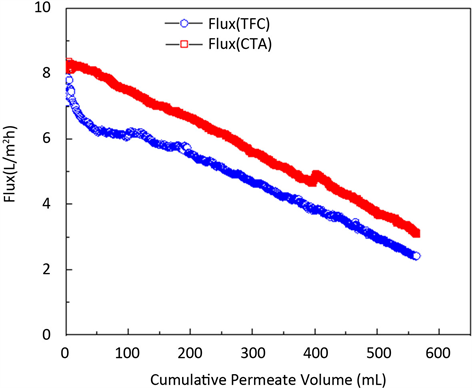

经过三次以上相同条件下的重复浓缩电镀废水实验,我们得出如图2的一致性规律。

Figure 2. Concentration of electroplating wastewater by TFC and CTA membrane water flux changes with water transmittance

图2. 运用TFC、CTA膜浓缩电镀废水水通量随水透过量变化

从图中可以发现,无论采用TFC膜还是CTA膜浓缩电镀废水,初始水通量均在8 L/m2h左右。但很明显的发现,用CTA膜浓缩时,水透过量在0~580 mL整个阶段,所对应的曲线相对平稳下降,而TFC膜对应的曲线在水透过量在0~150 mL的过程中,水通量出现了显著下滑。推测这是由于两种膜的表面形貌和结构不同,从而在浓缩电镀废水的过程中,引起膜表面结垢出现差异。从水通量下降情况来看,TFC膜表面结垢比CTA膜表面结垢更为快速。

3.2. 膜表面形貌及粗糙度

图3是两种正渗透膜表面二维及三维形貌的SEM及AFM分析。从(a)、(b)图TFC膜和CTA膜的SEM对比中可以直观的看到,TFC膜具有更粗糙的表面结构 [16]。在(c)、(d)的表面粗糙度分析中,TFC膜的平均粗糙度(Ra)为14.911 nm,而CTA膜为4.261 nm,可知TFC膜表面粗糙度远大于CTA膜表面粗糙度 [17] [18]。在膜污染产生过程中,较高的粗糙度会通过两步过程促进膜污染的产生:首先,较高的粗糙度会提高膜的有效表面积,使污染物更容易附着;其次,污染物被吸附后,表面凸起结构可以有效屏蔽水力剪切力的作用,使污染物被冲洗去除的难度加大,进一步加剧膜污染的产生 [19]。

注:(c) 图X轴以0.2 μm分隔,Z轴以100 nm分隔;(d) 图X轴以0.2 μm分隔,Z轴以60 nm分隔

注:(c) 图X轴以0.2 μm分隔,Z轴以100 nm分隔;(d) 图X轴以0.2 μm分隔,Z轴以60 nm分隔

Figure 3. SEM and AFM images of surface of FO membranes ((a) SEM image of TFC; (b) SEM image of CTA; (c) AFM image of TFC; (d) AFM image of CTA)

图3. FO膜表面SEM与AFM图((a) TFC膜表面SEM图;(b) CTA膜表面SEM图;(c) TFC膜表面AFM图;(d) CTA膜表面AFM图)

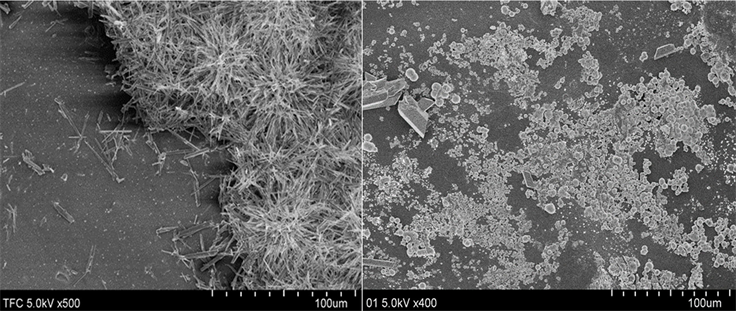

3.3. 膜表面结垢

从图4中可以看出,两种膜的结垢机制存在显著的差异。TFC膜表面结垢来自膜的深处,呈现针棒状,以玫瑰花瓣形由内而外展开;而CTA膜表面结垢比较疏松,形成初期为较大的长条状结垢 [20]。而由于它们较为脆弱,从膜组件取下时产生了破碎。因此得到很多小块结垢,这些小块结垢铺散在整个膜表面。由SEM表征得到的观测结果与AFM表征所得结果相吻合:TFC膜活性层具有更高的粗糙度,更容易产生更加稳定的富集于膜表面深处的膜污染。

Figure 4. SEM images of scaled surfaces of TFC and CTA membrane

图4. 场发射电镜下TFC膜和CTA膜表面结垢

Table 2. Elements analysis for surface of membrane (wt%)

表2. 膜表面能谱分析结果(wt%)

3.4. EDS分析

取实验前后的TFC膜和CTA膜进行表面能谱分析(EDS),结果如表2所示:实验前后,TFC膜表面C元素在膜表面的质量比降低67.99%,O、S元素质量比分别上升了30.33%、3.26%,并且新增了Ca元素,占膜表面质量比34.40%;而CTA膜表面C、O元素的质量比分别下降了45.49%、8.99%,新增了S、Ca元素,分别占比15.22%、39.26%。由此可推断,两种膜表面产生了由S、Ca元素参与构成的污染物 [21] [22]。

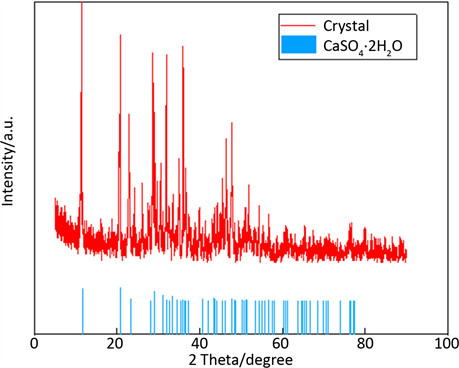

3.5. XRD测试

取TFC膜表面污染物,运用X射线衍射(XRD)对污染物成分进行定性分析。经检测,与CaSO4·2H2O标准分析图谱比对(图5),发现与此污染物的图谱吻合,因此可以确定TFC膜和CTA膜表面的结垢为硫酸钙晶体 [23] [24]。

3.6. XPS分析

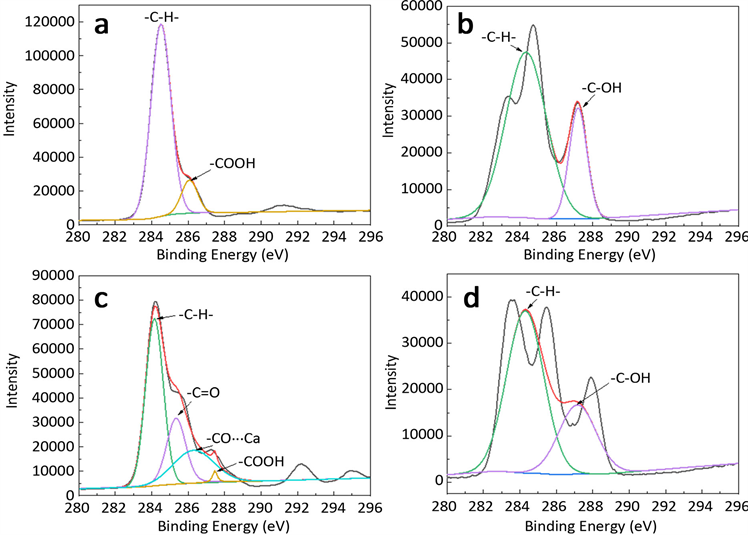

CTA和TFC膜具有明显不同的表面化学性质。通过对XPS光谱进行分峰 [25] [26],通过键能的变化鉴定了TFC膜的官能团的性质,TFC膜的键能变化显示为-C-H- (284.6 eV),-COOH (286.7 eV) [26] [27]。而CTA膜的键能变化显示在-C-H- (284.6 eV)和-C-OH (287.2 eV)结果表明,CTA膜中含有丰富的羟基官能团,而TFC膜富含羧基官能团。

Figure 5. XRD analysis of scale from TFC membrane surface

图5. TFC膜表面结垢XRD分析

Figure 6. XPS analysis of scale from TFC and CTA membrane surface

图6. TFC膜和CTA膜表面结垢XPS分析

通过图2得到的两种膜在浓缩电镀废水过程中水通量的变化,可知两种膜表面存在着不同的硫酸钙结垢行为。再由场发射电镜拍摄两种膜表面的硫酸钙结垢,发现附着在两种膜表面的硫酸钙晶体形貌也存在着明显差异。因此,假设具有不同膜表面化学性质的TFC膜和CTA膜在和硫酸钙结合时存在不同的组成方式。具体而言,富含羧基官能团的TFC膜上富含羧基,其表面结晶主要是由于羧基官能团与钙离子以特定方式结合,从而产生结晶;而富含羟基官能团的CTA膜主要是硫酸钙本体结晶。

通过图6(c)、图6(d) TFC和CTA膜表面的C1s结合能转移的分析 [28],提供了进一步的证据来支持这一假设。为了进一步阐明硫酸钙结垢过程中硫酸钙与膜表面之间的相互作用,进行高分辨率XPS扫描以检查硫酸钙结垢后CTA和TFC膜的C1s的结合能转移。对于结垢的TFC膜而言,发现除了结合能为287.5 eV的羧酸官能团外,在硫酸钙结晶之后,还发现了结合能在为286.2 eV的羧酸酯官能团。286.2 eV的结合能被表征为羧酸官能团,其可以是羧酸形式或与羧酸钙的配位 [29]。带负电荷的羧酸官能团和带正电荷的钙离子之间的静电引力拉伸C-OH官能团,并形成羧酸钙离子电子配位键。相反地,对于CTA膜而言,没有新的峰值被认定硫酸钙结垢,其中的主要基团是C-H和C-OH。因为主要含有羟基官能团的CTA膜呈现中性,所以不与钙产生特异性相互作用。因此,判断硫酸钙形成预成核晶体并直接沉淀在CTA膜表面上的可能性要小得多。结果,通过XPS检测证实了以下假设:钙离子与TFC膜上的羧基官能团具有特异性相互作用,因此促进膜表面上的预核化晶体的形成,从而诱导表面结晶。CTA膜上的硫酸钙结垢的形成受到本体溶液中发生的结晶的影响,其与膜官能团的相互作用可忽略不计。

结果表明,TFC膜的结晶主要由硫酸钙与膜表面羧基位点结合而形成的,而CTA膜的硫酸钙结垢主要是本体结晶。更重要的是,这些硫酸钙结晶和TFC膜表面之间的粘附力大于CTA膜,从而会显着降低水通量。再者,相对于CTA膜而言,TFC膜表面更为粗糙,使得结垢更加稳定地附着于膜表面。这些研究低TFC膜的清洁效对于在用正渗透技术处理电镀废水过程中膜的选取有着借鉴意义,同时也为我们开发下一代FO膜提供了思路。

4. 结论

运用TFC膜和CTA膜通过正渗透处理电镀废水,实时监测其水通量变化。运用电子显微镜及原子力显微镜拍摄膜表面形貌,测试TFC膜表面的X射线衍射图谱,最后对两种膜表面进行X光电子能谱分析,主要结果如下:

1) CTA膜水通量随水透过量缓慢下降而TFC膜在水透过量为0~150 mL阶段,水通量发生了急剧下降;

2) TFC膜和CTA膜表面产生了硫酸钙结垢,TFC膜由于其表面更粗糙,使得其表面结垢相对于CTA膜表面结垢更为致密牢固,不容易分离;

3) TFC膜在处理电镀废水过程中,膜表面羧基官能团与水中钙离子发生了特异性结合,而CTA膜表面没有官能团与水中离子的结合。

基金项目

国家自然科学基金资助项目(21507142)。