1. 引言

现今国内列车黏着特性研究较国外而言相对落后,由于理论研究有其局限性,所以试验研究成为其主要研究手段 [1]。线路实车试验耗费大量人力、物力,且影响线路正常运营,所以台架试验是研究黏着特性的重要途径。国内台架试验在牵引工况研究上取得一定的进展,但是制动大滑移工况下相关的测试方法和技术还没能形成系统,试验中黏着力、滑移率以及正压力的测试方法不一;此外,目前列车制动安全性以及列车防滑性能均对研究制动工况下列车黏着特性提出迫切需要,故研究制动工况下黏着系数测试方法迫在眉睫 [2] [3] [4]。

2. 制动系统综合试验台简介

制动系统综合试验台为1:1全尺寸试验台,相比于众多小比例试验台能够最大的降低尺寸效应带来的非线性影响。试验台最高设计时速为500 km/h,可以模拟0~400 km/h速度范围内的列车牵引和制动过程。为模拟车轮连续的在钢轨上滚动,制动系统综合试验台采用大直径的具有轨头形状的滚轮来模拟静止的轨道。

试验台机械系统的组成包括牵引动力系统(采用变频调速电机为系统提供牵引动力,使轨道轮达到试验速度)、飞轮模拟惯量部分(试验台利用飞轮装置的旋转惯量模拟现车的平移惯量)、轴重模拟(利用假车体和砝码模拟实车轴重)、同步齿轮传动(保证两根传动轴以及转向架轮轴的同步)。其实物三维图如图1所示。其中,最右端为牵引动力系统,最左端为飞轮模拟惯量部分,转向架处设置假车体,上面放置砝码,为轴重模拟部分,同步齿轮箱用于同步传动。

Figure 1. 3D map of the train brake integrated test-bed

图1. 制动系统综合试验台三维图

制动系统综合试验台采用带有轨头形状的轨道轮模拟无限长的运行轨道。试验台轨道轮与车轮接触如图2所示。假车体与转向架通过牵引中心销连接,假车体的纵向自由度受到与地面固连的两个反力架所限制。

3. 试验原理

为探求制动工况下黏着系数–滑移率关系,必须同时得到黏着系数和滑移率两个物理量。试验过程中启用4组飞轮组以及2个牵引电机,但只对转向架的一根轴施加制动。试验过程中尽量控制试验台牵引电机保持匀速,然后控制制动缸压力逐渐增大,进而使轨道轮和轮对之间速度差(滑移率)逐渐增大,模拟轮轨之间“滚中带滑”的运动状态,实时采集该过程中的轨道轮转速、轮对转速、制动力、轮轨间正压力等数据,计算得到黏着系数–滑移率曲线。

3.1. 参数测量原理

根据黏着系数的定义,制动过程中的实际利用黏着系数可根据公式求得:

(1)

其中F为最大瞬时制动力(黏着力),N为瞬时正压力。当F达到轮轨间黏着力的极限值时,对应的μ值即为当前状态的黏着系数。

根据滑移率的定义,滑移率可根据公式求得:

(2)

其中v是车速,ω是轮对角速度,r为车轮滚动圆半径。在本试验中,v取轨道轮实际测量线速度,ω取轮对实际测量角速度 [5] [6]。所以滑移率的测量包含轨道轮速度采集和车轮速度采集两部分。

3.2. 特征参数测算方案

3.2.1. 滑移率测算方案

滑移率是通过公式2计算而得,在本试验中,由于采用轨道轮模拟线路,因此v取轨道轮实际测量线速度,

取轮对实际测量线速度,所以滑移率的测量包含轨道轮速度采集和车轮速度采集两部分。

因此,在黏着测试分析过程中,对转向架轮对速度和轨道轮速度的准确测量是关键因素。不仅涉及到高速工况下转速的精确测量,也涉及到低速工况下速度的快速检测。对于转向架轴速,速度来源可以采用安装于轴箱侧的测速发电机。对于轨道轮的转速,速度来源采用安装于轨道轮与电机侧转速扭矩仪传感器,也可以采用电机转速控制器中输出端的光电编码器。由于电机转速控制器中光电编码器测量值为牵引电机输出量,虽然轨道轮与电机为轴连接,但是不属于轨道轮的直接测量。因此,本试验中,从测量有效性角度考虑,选用扭矩仪传感器为轨道轮轮速测量元件。

因此,滑移率相关物理量的测算框图如图3所示。对于轮对和轨道轮采用不同的传感器进行测量,并输出包含实时频率信号的正余弦波,经信号处理单元对信号进行调理后,转换为方波信号,接入数据采集单元。

3.2.2. 黏着力测算方案

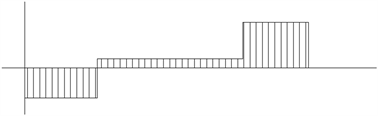

利用旋转轴所受扭矩受力分析计算黏着力。制动轴所受的外力矩为电机侧、轮对制动盘以及飞轮侧的力矩总和。因此在以上受到外力矩的截面处分析各个截面的扭矩和扭矩变化,得到扭矩变化图如图4所示。

根据图4和图5所示的受力分析可知制动扭矩与扭矩仪测量值之间满足公式,所以可得制动力的计算式如下。

(3)

(4)

其中,

是制动轴轨道轮两侧扭矩仪的测量值,

是单个轨道轮转动惯量,R是轨道轮半径,v为轨道轮线速度。通过上述分析,这种方法测算黏着力只与被测量扭矩值和瞬时速度有关。

Figure 4. Brake shaft cross-sectional torque graph

图4. 制动轴截面扭矩图

3.2.3. 正压力测算方案

试验过程中轮轨之间的正压力是动态变化的,若采用静态轴重作为正压力则计算出的黏着系数会与真实值产生很大的偏差,所以试验中需要对实际的滚动的车轮进行正压力测量 [7]。本文正压力的测量仪器由相应供应商提供,其应变片以及安装图如图6所示,传感器与仪器连接的示意图如图7所示。传感器组成电桥,根据采集器引脚说明,电桥任意两对边做输入端连接采集器+Eg和−Eg,另外两个对边分别连接Vi+和Vi−。+Eg为电桥供电正极,−Eg为电桥供电负极;Vi+为电桥输出正极,Vi−为电桥输出负极;G为地线,可悬空。

Figure 6. Installation diagram of positive pressure test instruments

图6. 正压力测试仪器安装图

Figure 7. Connection-mode of the computer and the instrument

图7. 计算机与仪器连接方式

由于列车运行环境是高速运转,并存在多种复杂运行工况,必须采用无线采集。本试验台正压力测量将测力轮对的应变调理及采集保存功能全部集成到无线节点内,并将此无线节点安装到轮对上。通过笔记本电脑连接网络交换机,网络交换机分别连接AP和同步控制器,再与仪器进行无线通讯连接。

4. 验证性试验及其结果

对湿轨条件下轴重11 t、速度100 km/h最大滑移率25%的工况进行试验,试验基本步骤如下:

a) 用两台牵引电机将轨道轮和车轮牵引至速度100 km/h,保持洒水500 ml/min;

b) 开始对一根轴施加制动,设定制动缸压力为最大600 KPa,实时测算黏着系数和滑移率;

c) 当滑移率达到临界值(设定的最大值)时防滑阀自动排气停止制动;

d) 重复1~3试验步骤多次,完成同一工况下的多次重复试验。

同一工况下,多次试验结束后,对试验所得数据进行处理、分析 [8],通过拟合得出黏着系数滑移率关系如图8所示。

Figure 8. Relationship between adhesion coefficient and slip rate

图8. 黏着系数滑移率关系

由上述曲线可看出,试验基本达到了预期的效果,数据能反映黏着系数与滑移率之间的关系:随着滑移率的增大,黏着系数先上升至一个峰值点,再下滑一段后继续上升。多次相同工况试验均得到一致的结果,所以该试验台以及试验方法能用于研究制动过程中轮轨间黏着系数与滑移率的测试。

5. 结论

本文通过对制动系统综合试验台的介绍,着眼于试验原理、参数测量方法及其误差分析方法设计制动系统综合试验台,测试制动过程中轮轨间黏着系数及其滑移率。基于试验参数测量原理和特征参数测量方案的列车制动综合试验台,对湿轨条件下轴重11 t、速度100 km/h、最大滑移率25%的工况进行重复试验,分析其试验数据得出黏着系数滑移率关系曲线。该曲线能很好反映制动工况下轮轨黏着与滑移率之间的关系,能得到轮轨间黏着系数。所以该制动系统综合试验台能满足对制动过程中轮轨间黏着系数进行测试的条件,能得出正确、客观的黏着系数。