1. 引言

盾构法施工以其快速、安全、环保的特点,在隧道施工中得到广泛应用。刀盘是隧道开挖的工作的核心部分,具有开挖土体、稳定掌子面等功能,是决定隧道施工效率与安全的核心部件 [1]。国内外的学者和相关工程技术人员对刀盘开展了较多研究,例如:Jamal Rostami [2] 研究了硬岩刀盘的设计方法,评价了承载平衡性能;谢燕琴等 [3] 基于等效刚度法提出了滚刀动力学建模方法,并分析了轴承刚度对滚刀模态的影响;张家年等 [4] 针对成都富水砂卵石地层刀盘刀具磨损大、地表沉降大等问题,从刀盘结构设计、耐磨保护、渣土改良等方面进行了针对性设计;周阳宗等 [5] 计算了极限工况下的刀盘应力与位移,并进行了模态分析;Qi Geng等 [6] 采用射线相交模型算法计算刀盘在混合岩层下的扭矩、推力模型并与实验数据吻合较好;M. D. Han等 [7] 运用改进Mohr-Coulomb模型并结合塑形损伤规律和符合破坏准则建立了与刀盘推力、扭矩关系,并用有限元方法验证,发现刀盘载荷近似服从正态分布,推力和扭矩服从于岩石的渗透性和单轴抗压强度;夏毅敏等 [8] 用ABAQUS分析了刀盘直径、贯入度以及刀盘转速对刀盘掘进载荷的影响,并进行了工程验证。综上所述,国内外众多学者对刀盘设计、刀盘载荷模型理论与实验、有限元方法分析关键零部件的静动态力学性能等关键技术方面进行了较多的研究,但对高水土压力下刀盘安全性及对应的降水措施研究较少。为保证山西某引水工程大埋深、高水压地质条件下施工刀盘结构的安全可靠,本文利用有限元软件对隧道掘进过程中面临的几种不同工况进行有限元分析,求出盾构刀盘结构的应力、位移,并针对部分存在施工安全风险的地段进行降水试验,制定降水措施,为刀盘安全掘进以及掘进性能提供参考。

2. 刀盘受力分析

刀盘在掘进过程中,受到的主要有 [9]:刀盘推力与土体阻力、刀盘扭矩与土体反扭矩、刀盘周围的土体压力(泥水压力)、刀盘自身结构重力,详见图1。刀盘所受重力将由结构设计、制造材料和制造形式确定,也即完成制造后将认为常量。推力和扭矩的变化同时和设备掘进过程中的操作控制有关。本文论述的刀盘埋深大、泥水压力变化范围较大(0 bar~10 bar),因此在不同的工况下的压力值要进行分别计算。根据简化盾构推进阻力计算模型 [10],详细分析盾构在不同埋深下的水土压力,选取30米水深、60米水深(中间值)、100米水深进行静力分析,计算公式如下:

(1)

式中:D为盾构刀盘直径,单位(m);

为刀盘开口率百分比,取值0.28;

为土体重度(kN/m3),取值1.4~2.0;H为地面到盾构机掘进轴线的距离(m);K为侧向土压力系数,K = 0.65~0.85或

,其中取值

。

依次计算得推力F,进而计算出刀盘在不同埋深下的面板压力如下表1。根据计算公式 [11],可以计算得出刀盘表面产生的拉压应力数值,验证有限元计算结果的可靠性。其计算公式(2)如下:

(2)

其中:t表示刀盘厚度,单位(m);R为刀盘半径,单位(m);p为表面均布压力,单位(Pa);μ为材料泊松比,取值0.28;正号表示受拉,负号表示受压;根据施工单位反馈的数据:刀盘推力一般取值为13,744 kN,扭矩为1.455 MN·m。计算时将水土压力和刀盘推力视为均布载荷均匀施加于刀盘面板。通过计算刀盘表面应力见表1所示。从表1中计算结果可以得出:刀盘在30米埋深时,刀盘表面受到的应力为14.5 MPa,60米埋深时的刀盘面板应力为25.4 MPa,100米埋深时的刀盘表面应力为34.5 MPa,为检验有限元计算结果准确性提供了理论依据。

Table 1. Computation of pressure at different depths of burial

表1. 不同埋深压力计算

3. 刀盘建模

3.1. 刀盘概况及三维模型

刀盘为焊接结构的面板,面板厚度为75毫米,布置有滚刀(双刃)、切刀、中心刀、刮刀、铲刀等多种形式的刀具。刀盘面板通过牛腿与法兰连接,由液压马达通过减速机驱动刀盘旋转。刀盘在硬岩和土层采用不同刀具配置形式,详见表2。

3.2. 刀盘有限元模型

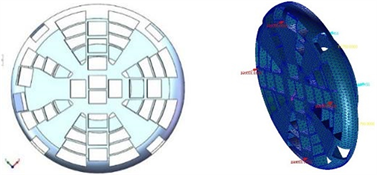

首先,在SolidWorks中按照1:1比例建立刀盘的三维实体模型,如图2(a)所示。为了提高有限元的计算效率,在不影响整体精度的情况下简化模型:倒角、圆角、螺栓孔等省略处理 [12] [13]。将模型导入MSC/Patran进行分析,采用国际单位制。刀盘整体采用MSC/Patran中的四面体10节点单元(Tet10)划分。给定网格尺寸为0.1米。划分好的网格数41,727,节点数83,002。刀盘材料选用合格的Q345B,材料特性参数见表3。

Table 3. Characteristic parameters of cutterhead material

表3. 刀盘材料特性参数

建立以刀盘回转中心为原点的右手坐标系,以刀盘圆截面为基准平面,采用xy表示刀盘前盘面,竖直向上为y轴正方向,以隧道掘进方向为z轴正方向 [14]。对法兰施加固定约束,y轴负方向施加重力,静力施加为面板正面的压力。

(a) 刀盘三维模型 (b) 刀盘有限元模型

(a) 刀盘三维模型 (b) 刀盘有限元模型

Figure 2. Cutterhead model

图2. 刀盘模型

根据刀盘面板承受不同的压力值,划分为四种典型的工况,工况见表4。

Table 4. Description of typical working conditions

表4. 典型工况说明

4. 刀盘有限元分析

刀盘静力分析是刀盘受力分析的基础。在较低的转速下(准静态),刀盘受力视为静力。静力分析的目的,就是判断结构强度是否满足最大变形、最大应力的条件,并根据材料特性判断是否安全。在计算结构变形时,忽略了阻尼力。根据静力分析结果,可以找出刀盘结构的危险点,为后续的运用、检修提供指导。刀盘的受力载荷要符合工程实际,又要能反应出所受载荷的极端偏大状况,但由于盾构施工需要穿越不同地层,因此对以上四种工况进行详细分析。

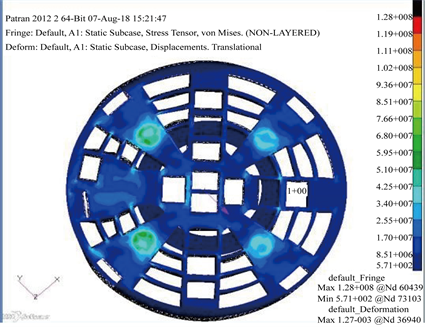

4.1. 工况一

此时刀盘反力与盾构机推力相等,地层对刀盘的反力以均布压力施加于刀盘正面面板 [5] 大小为0.8 MPa,扭矩平均施加于四个牛腿与面板连接处每个扭矩大小为扭矩0.36375 MN∙m,通过软件计算后得出应力云图和位移云图如图3所示。

从图3中可以看出,刀盘在稳定围岩工况下的最大应力位于面板中心和牛腿与面板连接处,其中最大应力值128 MPa,这是因为牛腿承担了传递掘进时液压马达传递过来的扭矩,且此处结构主要是“T”型焊接,容易产生应力集中。在应力云图中可以看出,面板应力处在8.5~25.5 MPa之间,计算结果14.5 MPa也在范围之内,表明有限元计算结果具有可信度。在位移云图中可以看出,最大位移集中在刀盘前面板辐板处,此处位移最大值1.3毫米。刀盘整体面板及牛腿等变形很小。在这种工况下刀盘的安全系数为2.7,所以,在工况一的稳定围岩条件下刀盘掘进时是安全的。

(a) 应力云图

(a) 应力云图 (b) 位移云图

(b) 位移云图

Figure 3. Working condition 1

图3. 工况一

4.2. 工况二

这时刀盘前面板承压1.1 MPa扭矩大小0.36375 MN∙m,作用位置为牛腿与面板连接处,通过软件计算后得出应力云图和位移云图如图4所示。

从图4中可以看出,刀盘在常压工况下的最大应力位于面板中心和牛腿与面板连接处,其中最大应力值177 MPa,这是因为牛腿承担了传递掘进时液压马达传递过来的扭矩,且此处结构主要是“T”型焊接,容易产生应力集中。图中面板应力范围为11.8~35.4 MPa,计算值20.0 MPa约为中间值,数据可信。在位移云图中可以看出,最大位移集中在刀盘前面板y正方向辐板外缘处,此处位移最大值1.77 mm,刀盘整体变形小。在这种工况下刀盘的安全系数为2.0,所以,在工况二的常压条件下刀盘掘进时是安全的。

(a) 应力云图

(a) 应力云图 (b) 位移云图

(b) 位移云图

Figure 4. Working condition 2

图4. 工况二

4.3. 工况三

中等压力工况,地层对刀盘的反力以均布压力施加于刀盘正面面板,大小为1.4 MPa,全部扭矩平均施加于四个牛腿与面板连接处,每个扭矩大小为扭矩0.36375 MN∙m,通过软件计算后得出应力云图和位移云图如图5所示。

从图5中可以看出,刀盘在中压工况下的最大应力位于面板中心和牛腿与面板连接处,其中最大应力值227 MPa,这是因为牛腿承担了传递掘进时液压马达传递过来的扭矩,且此处结构主要是“T”型焊接,易产生应力集中。图中面板应力范围15.1~45.4 MPa,计算结果25.4 MPa在取值范围之中,数据可靠。在位移云图中可以看出,最大位移集中在刀盘前面板y正方向辐板外缘处,此处位移最大值2.26 mm,刀盘整体变形小。在这种工况下刀盘的安全系数为1.5,安全系数略小,不利于长距离安全掘进,所以要定期检测刀盘做好刀盘状况记录和预测,并及时采取补救措施 [15],在工况三的中压条件下刀盘掘进时是相对安全的。

(a) 应力云图

(a) 应力云图 (b) 位移云图

(b) 位移云图

Figure 5. Working condition 3

图5. 工况三

4.4. 工况四

高压力工况,地层对刀盘的反力以均布压力施加于刀盘正面面板,大小为1.9 MPa,全部扭矩平均施加于四个牛腿与面板连接处,每个扭矩大小为扭矩0.36375 MN∙m,通过软件计算后得出应力云图和位移云图如下图6所示。

从图6中可以看出,刀盘在高压工况下的最大应力位于面板中心和牛腿与面板连接处、中心刀座,其中最大应力值293 MPa,这是因为牛腿承担了掘进时液压马达传递的扭矩,且此处结构主要是“T”型焊接,容易产生应力集中,面板承受巨大的正面均布载荷。面板应力取值在19.5~58.6 MPa之间,计算结果34.6 MPa在取值范围之中,数据可信。在位移云图中可以看出,最大位移集中在刀盘前面板y正方向辐板外缘处,此处位移最大值2.93 mm,刀盘整体变形小。此时刀盘的安全系数为1.2,偏小,掘进不安全。在工况四的高压条件下刀盘掘进时是不安全的。需要根据实际的施工地质、水文等采取合理的措施降低掘进时面板压力,并定期检测刀盘做好刀盘状况记录和预测,并及时采取补救措施。

(a) 应力云图

(a) 应力云图 (b) 位移云图

(b) 位移云图

Figure 6. Working condition 4

图6. 工况四

由上述分析可知:盾构机的刀盘在掘进不同地层时,最大应力均出现在面板中心和牛腿与面板连接处,最大位移均出现在刀盘前面板辐板处,且最大应力值和最大位移值随着掘进压力的升高而增大。刀盘面板受载产生的表面压力理论计算结果都在有限元计算的结果范围之内,有一定的误差,这是由于结构的简化等原因造成,二者数值范围接近,表明了有限元方法的合理性和可靠性。

5. 降水方案研究

根据计算的水土压力值和刀盘结构有限元分析结果表明,当盾构处于高埋深状态时,整体结构强度会偏弱,对施工安全影响较大。

5.1. 降水试验

根据前期水文、地质勘测结果,对某施工区间进行抽水试验,为后续降水设计提供参考依据。施工区间最大水位降深需求需将水位降至盾构底以上15 m处,水位降深需求约为65.44 m。第一阶段在井间距为10 m的12口试验井群抽状态下,均难以达到将水位控制在盾构底以上15 m的要求。第二阶段群井22口井抽水(井间距5 m),隧道中心G1观测井从31.24 m降至76.13 m,水位降深为44.93 m,降至隧道底以上31 m。综合两阶段试验结果,后期盾构正式推进过程中,考虑长期抽水的影响,可将平均井间距定为5 m左右。掘进区间某处若将水位降至盾构底以上15 m处,水位降深需求约为56.6 m。第一阶段试验在井间距为10 m的8口试验井群抽状态下,难以达到将水位控制在盾构底以上15 m的要求。第二阶段10口井群抽(井间距8 m),G2-1观测井水位从32.15 m降至75.06 m,降深42.91 m,隧道底以上18.6 m。综合两阶段试验结果,后期盾构正式推进过程中,考虑长期抽水的影响,可将平均井间距定为8 m左右或适当调整降水井结构。

5.2. 具体方案设计

降水总体设计思路:盾构机最大设计承受压力为0.6 MPa,按照《建筑基坑支护技术规程》(JGJ120-2012)对降水井布设方案进行计算,对单元涌水量计算、单井允许出水量、井数、降水井深度、降水井结构参数分别进行计算。

已确定详细方案如下:某掘进区间的一段隧道两侧各布置两排降水井,第一排降水井距离隧道边线为10 m,第二排降水井距离隧道边线15 m,降水井井管采用钢管,钢管直径为400 mm,降水井总数量为416口。另外,每200 m设置一个带压作业区域,带压作业区域长50 m。同时,在隧道中线上每隔75 m设置一口观测井,观测井直径为325 mm,观测井数量为20口。同时考虑由于地面建筑物、构筑物,以及地层水文及地质、盾构掘进施工风险的不确定性,该段盾构区间降水井间距、井深等参数需根据现场实际情况进行调整。

6. 结论

通过分析不同压力下刀盘结构应力与变形并制定了具体的降水压措施,结果表明:

1) 刀盘在掘进时,前面板承压低于1.4 MPa时都是比较安全的。工况一最大应力128 MPa、工况二最大应力177 MPa,可以安全掘进;工况三最大应力227 MPa,安全系数偏小,需要加强施工监测与预测,并及时的采取降压措施;工况四最大应力293 MPa,结构不安全,需要采取合理的降水压措施;

2) 通过有限元分析得出了刀盘在四种工况压力作用下的变形趋势和变形量以及应力分布,结果表明牛腿与面板、牛腿与法兰连接处存在应力集中,应力幅值最大;

3) 通过降水试验与理论计算,为制定具体的降水措施提供了技术指导,保障施工安全。通过对结构的强度分析,找出刀盘承压及其变形规律,可以根据不同的泥水压力对应刀盘采取具体的降水压措施,保障掘进安全,以节约成本、提高刀盘使用可靠性。