1. 引言

螺旋锥齿轮副是传统车桥中最核心的承载零部件,目前加工技术已趋于成熟 [1]。但是设计、校核和加工均比较复杂,既要考虑疲劳寿命,又要考虑NVH性能,因此试验成本较高,传统的设计校核方法无法准确全面评价加载情况下的啮合情况。

张华等 [2] 利用有限元方法研究了非零正传动弧齿锥齿轮强度分析。Mermoz等 [3] [4] 建立了螺旋锥齿轮副的有限元模型,计算获得了齿面接触应力,法向啮合力等参数,并研究了带壳体情况下齿轮副的优化问题。

2. 螺旋锥齿轮副格里森公式校核方法

目前螺旋锥齿轮副疲劳承载能力主要采用格里森公司给出的校核公式 [5],该方法经过格里森公司几十年的总结修改优化,安全性和可靠性较高。该公式校核方法清楚简单,适合前期齿坯设计,但是没有考虑实际齿面修形加工等因素,因此存在一定的局限性,一方面校核公式建立在齿面接触啮合印迹理想的状态下,而实际上啮合印迹常存在缺陷,比如大端小端脱出,或者齿顶边缘接触,该方法都无法评估;另一方面Gleason校核方法是基于齿轮节线进行的,而实际上锥齿轮运行过程中接触应力和弯曲应力在不断变化,因此取啮合过程中最大应力校核会更准确。因此格里森校核更适合于宏观参数优化,而不是适用于微观修形及NVH分析优化。

2.1. 齿根弯曲疲劳打齿

齿根弯曲疲劳打齿是售后市场最常见的失效形式,其主要是由于齿根弯曲应力过大、应力集中以及加工缺陷从而产生疲劳源,格里森给出的大轮与小轮齿根弯曲应力计算方法如式(1)~(2)。

(1)

(2)

式中:

为小轮/大轮扭矩(Nm),

为使用系数,

为动载荷系数;

为齿向载荷分布系数;

为弯曲尺寸系数;m为大端模数,

大轮齿宽,

为大轮大端节圆直径,

为小轮/大轮弯曲几何系数,

为小轮/大轮齿数。

2.2. 齿面接触疲劳打齿

齿面接触疲劳失效主要包括疲劳点蚀和疲劳剥落打齿,是由齿面接触应力过大引起的。齿面接触应力如式(3)所示。

(3)

式中:

为弹性系数;

为小轮最大扭矩;

为齿向载荷分配系数;

为接触尺寸系数;

为表面状况系数。

3. 螺旋锥齿轮有限元分析模型

目前通用的Gleason软件CAGE和克林贝格Kimos均具有加载接触分析LTCA (Load tooth contact analysis)功能,但是由于采用的是简化算法,分析结果与台架试验误差较大。有限元分析方法是一种各个行业广泛应用的分析手段,本文以某车桥准双曲面齿轮为例,通过有限元方法分析其啮合印迹、传动误差、齿根弯曲应力及实际重合度,为锥齿轮副的设计、校核以及NVH分析提供依据。

螺旋锥齿轮副有限元建模

根据螺旋锥齿轮加工原理,通过刀具参数和机床调整参数模拟加工过程可得到螺旋锥齿轮齿面和齿根点坐标 [6],进一步建立螺旋锥齿轮有限元模型,为了保证精度又节约时间,本文采用5齿有限元模型,齿长方向划分80个单元,齿高方向划分20个单元,齿根过渡曲线划分15个单元。在建模时,应该考虑螺旋锥齿轮副4个方向的错位量。正确装配的螺旋锥齿轮副有限元模型如图1所示,将大小轮的内孔耦合到其旋转轴线参考点上,在需要接触的齿面上建立接触对,设置初始干涉量,设置好载荷步。

Figure 1. FEM contact analysis model of spiral bevel gear pair

图1. 螺旋锥齿轮副有限元接触模型

4. 螺旋锥齿轮副有限元分析结果

对分析结果进行后处理得有效的啮合信息,作为齿轮副的设计和校核的依据。

4.1. 齿面接触应力和啮合印迹

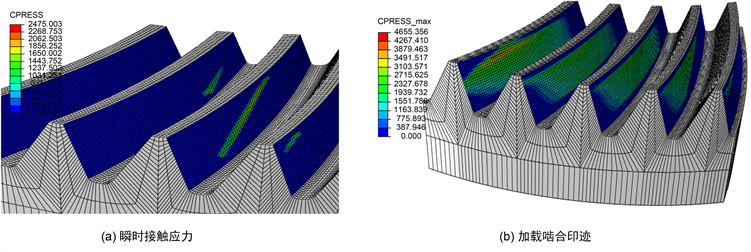

分析中每隔0.05 s计算一个工况,某一啮合瞬间应力分布和位置如图2(a)所示,在啮合过程中,大轮齿面接触印迹呈椭圆状分布,该时刻有三对齿参与接触。

Figure 2. Contact press and pattern of the of spiral bevel gear pair

图2. 螺旋锥齿轮副接触应力和啮合印迹

提取每一时刻接触应力最大值进行叠加,即可得到整个齿面的啮合印迹,如图2(b)所示,取中间齿接触应力如图3(a)所示,即为齿轮副的啮合印迹。在台架试验中,通过在齿面涂红丹粉,加载运行一段时间后查看啮合印迹,如图3(b)所示。可见有限元分析结果与台架试验结果吻合良好。有限元分析不仅能够得到啮合印迹区域和位置,而且能得到最大应力区域和大小,相较于台架试验,即节省了时间和经济成本,可在齿轮加工前对其模拟分析优化,有效缩短齿轮开发周期。

Figure 3. Contact pattern of spiral bevel gear pair

图3. 螺旋锥齿轮啮合印迹分布

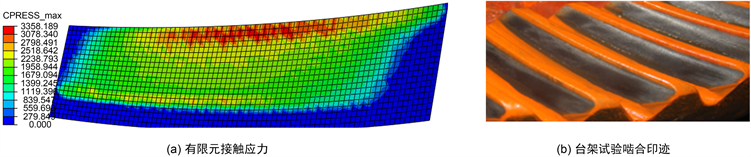

4.2. 齿根弯曲应力结果

在螺旋锥齿轮副售后失效件中,由齿根弯曲疲劳引起的打齿失效占很大比例。有限元齿根弯曲应力结果如图4(a)所示,典型的螺旋锥齿轮齿根弯曲疲劳打齿失效件如图4(b)所示,售后旧件打齿疲劳裂源与有限元分析结果中最大应力位置弯曲吻合,均处在工作侧齿根中点略偏小端齿根圆角处。

4.3. 螺旋锥齿轮副传动误差分布

螺旋锥齿轮采用局部共轭的设计方法,传动误差TE (transmission error)是螺旋锥齿轮副设计中关键因素之一,传动误差幅值越小,齿轮传动越平稳,振动和噪音越小,但是传动误差太小则可能发生边缘接触,引起齿面接触疲劳打齿。传动误差计算如式(4)所示:

(4)

式中,

为小轮/大轮在初始转角,

为某一啮合瞬间的角位移,

为小轮/大轮齿数。

Figure 4. The FEM root bending stress and the failure part of spiral bevel gear

图4. 螺旋锥齿轮有限元齿根弯曲应力和失效件

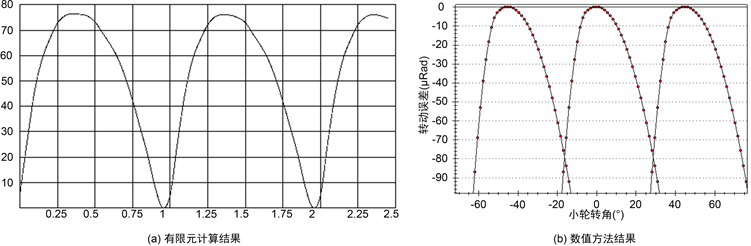

分析过程中提取每一接触时刻的大小轮角位移,按照式(4)即可得到该工况下的齿轮副传动误差分布。有限元方法不仅能够计算空载下传动误差,也可以得到加载情况下的传动误差。有限元分析方法和传统方法计算传动误差如图5所示,两者分布趋势和幅值基本相同,说明有限元方法能够准确地计算螺旋齿轮副的传动误差,有限元相比数值计算方法优势在于可以模拟加载情况下轮齿和辐板的各种变形,更符合实际情况。

Figure 5. The comparison of transmission error between FEM and numerical calculation method

图5. 螺旋锥齿轮有限元传动误差与数值计算方法对比

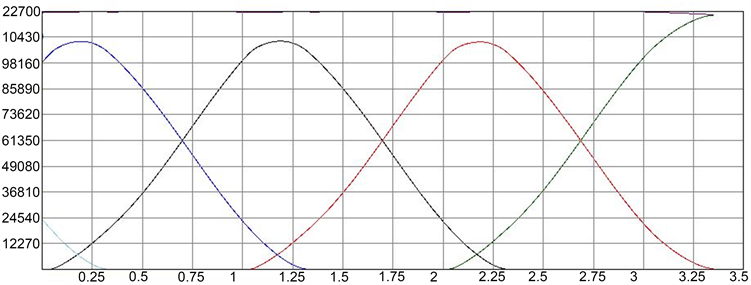

4.4. 螺旋锥齿轮副法向啮合力分布和实际重合度

理论研究和实际应用均表明,重合度是影响齿轮副承载能力、振动和噪音的重要因素之一,实际重合度越大,传动越平稳,振动和噪音越小。目前CAGE和Kimos软件只能计算空载时的重合度,无法获得加载情况下实际重合度。在有限元分析中,法向啮合力反映了轮齿的接触状态,通过法向啮合力分布可以得到加载情况下的实际重合度,如图6所示。

在该情况下,重合度

,

为齿轮副啮合周期,

为一个轮齿从啮入到啮出经历的时间,据此得到该载荷下总重合度为2.2。

Figure 6. The normal mesh force distribution under the heavy load of spiral bevel gear

图6. 螺旋锥齿轮加载情况下法向啮合力分布

5. 基于有限元方法的锥齿轮副优化

5.1. 优化方案

该准双曲面齿轮副用以匹配中型载货车、中型客车、中型空柜牵引车等车型,初始开发齿轮台架试验寿命主动轮循环次数分别为21.8万/11万/23.9万,失效模式均为小轮齿根弯曲疲劳打齿。根据齿轮初始设计方案,从齿轮副宏观参数、刀具和刀具修形三方面进行了综合优化,优化项如表1所示:增加了工作齿高系数和顶高系数,从而增加了端面重合度;增加小轮刀尖圆角半径、刀顶距和优化小轮刀具修形参数。表中齿根弯曲应力是按照Gleason方法计算结果,在此基础上,利用有限元方法对刀尖圆角半径、齿厚和刀具修形参数进行了优化。

Table 1. The parameters comparison before and after optimization

表1. 螺旋锥齿轮副优化前后参数对比

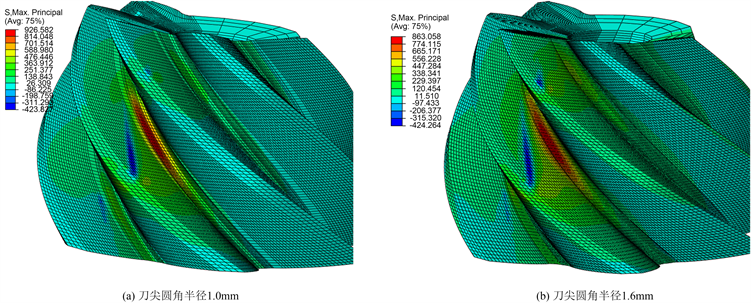

5.2. 刀具圆角半径的优化

刀尖圆角半径越小,齿根圆角处集中越严重,齿根弯曲应力越大,如图7所示。从有限元分析结果来看,当小轮刀尖圆角半径由1.0 mm增大到1.6 mm以后,小轮齿根弯曲应力由原来的926.6 MPa减小到883 MPa,减小了4.7%,因而小轮刀尖圆角越大,其齿根弯曲应力就越小。但是在实际设计过程中,小轮刀尖圆角半径受到小轮最小齿槽宽的制约,因此通常会采用调整齿厚来增强小轮齿根弯曲强度。

Figure 7. Influence of cutter fillet radius on bending stress of tooth root

图7. 圆角半径对齿根弯曲应力的影响

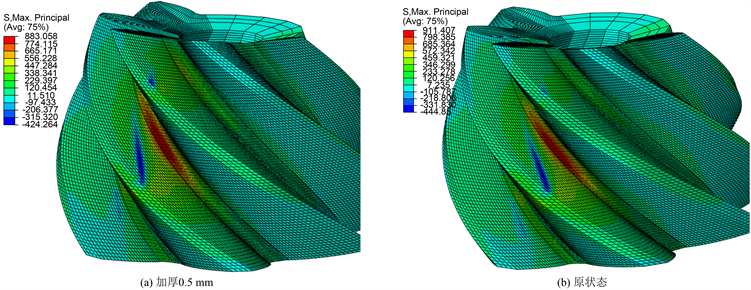

5.3. 小轮齿厚的优化

刀尖圆角半径R 1.6 mm情况下,大轮刀顶距由3.6 mm增加到4.1 mm时,此时小轮齿厚增加0.5 mm,齿根弯曲应力由911.4 MPa减小到883.0 MPa,减幅为3.1%,如图8所示。增加小轮齿厚,则会减小小轮齿槽宽,从而导致小轮刀尖圆角半径减小,因此要综合考虑刀尖圆角半径和齿厚,使小轮齿根弯曲应力最小。

Figure 8. Influence of tooth thickness on bending stress of dedendum

图8. 小轮齿厚对齿根弯曲应力的影响

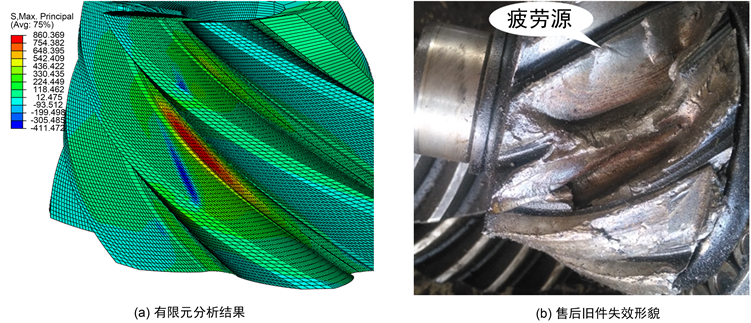

5.4. 刀具修形的优化

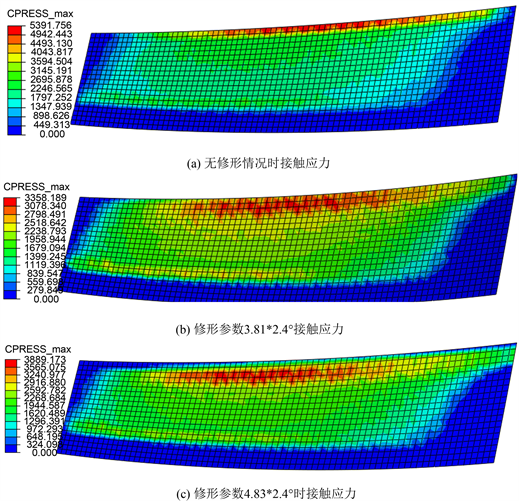

小轮刀具修形是改善螺旋锥齿轮齿面接触的一种方法,不同的小轮刀具修形方式齿面接触应力分布如图9所示。小轮刀具无修形时,大轮齿顶出现明显的边缘接触,最大接触应力达到5392 MPa,对应到小轮齿根会出现重接触,容易导致接触点蚀或压溃;当修形高度为3.81 mm × 2.4˚时大轮最大接触应力3358 MPa,比不修形状态降低了37.7%;当修形量增大到4.83 mm × 2.4˚时最大接触应力为3889 MPa,大轮齿顶约有1 mm左右没有参与接触,其接触应力比3.81 mm × 2.4˚增加了530 MPa,这是因为修缘长度太大,小轮齿根挖的太多,在修形区和非修形区交界形成一条凸起,导致接触应力变大,因此最优修形参数是3.81 × 2.4˚,研究发现随着修形高度的增加,小轮齿根弯曲应力略有增加。

Figure 9. Influence of modification parameters of pinion on contact stress

图9. 小轮刀具修形参数对接触应力的影响

5.4. 台架试验结果

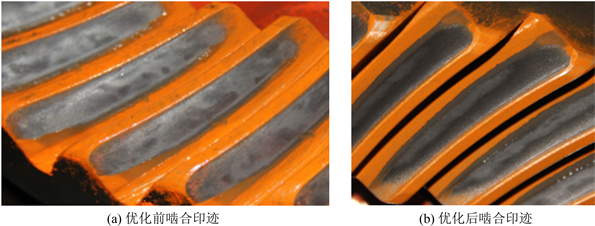

螺旋锥齿轮副优化前后齿面啮合印迹如图10所示,优化前大端和齿顶脱出,小端尚有5 mm左右没有接触;优化后齿顶和大端均有1 mm左右未脱出,齿根未接触区也减少了,既充分应用了齿面,又没有发生边缘接触问题,啮合印迹比较理想。

Figure 10. The Contact pattern comparison before and after optimization

图10. 优化前后啮合印迹对比

优化后台架疲劳寿命分为为78万/31万/40万,其中第一根桥齿面接触疲劳,第二三根为齿根弯曲疲劳,经过优化平均寿命由18.9万增加到49.7万,较优化前提高了2倍多。

6. 结论

本文研究了有限元方法在螺旋锥齿轮副设计优化中的应用,并与传统格里森设计校核方法进行了对比,并通过案例分析提供了齿轮副优化方法与方向。主要结论如下:

1) 传统公式校核方法简单快捷,但是没有考虑错位量、齿面修形等参数,适合前期齿坯设计。

2) 有限元方法可以得到齿面接触应力、啮合印迹和齿根弯曲应力,有限元齿面啮合印迹与台架试验基本吻合;有限元齿根弯曲应力最大值位置与售后失效件疲劳源位置一致,证明有限元方法得到的结果是符合实际情况的。利用有限元方法也可以计算传动误差以及实际重合度,可以为齿轮减振降噪提供依据。

3) 利用有限元方法针对小轮刀尖圆角半径、小轮齿厚以及小轮刀具修形进行了优化,优化结果与台架试验结果一致。