1. 引言

啶酰菌胺(boscalid)是巴斯夫(BASF)公司开发的第一个广谱性SDHI类杀菌剂 [1] [2] 。它的作用机理是,作用于线粒体呼吸链复合体II,抑制琥珀酸脱氢酶,从而影响电子转移和能源供给,最终造成病原菌死亡。啶酰菌胺具有保护和治疗的作用,能抑制灰葡萄孢分生孢子萌发,同时还能抑制真菌菌丝生长。此外,由于其作用机理不易产生交互抗性,同时对作物安全和有利的毒理数据和生态效果 [3] ,因此,它是研发价值较大的新型烟酰胺类杀菌剂。

根据目前国内外文献的报道,啶酰菌胺的合成主要分为两类方法:一种是由4-氯-2’-氨基联苯和2-氯烟酰氯进行缩合反应得到,此方法的关键点是中间体4-氯-2’-氨基联苯的合成。另一种方法是不通过4-氯-2’-氨基联苯,经过多步反应直接得到啶酰菌胺 [4] [5] 。

本文主要讲述通过中间体4-氯-2’-氨基联苯和2-氯烟酰氯缩合的反应路线。4-氯-2’-氨基联苯是合成啶酰菌胺的重要中间体,也是研究的难点和关键点之一。根据文献报道,2-氨基-4’-氯联苯的合成路线较多,归纳总结,结合缩合反应,合成啶酰菌胺的方法主要有以下几种:1) 以苯胺、4-氯苯肼为原料,乙腈为溶剂,二氧化锰为催化剂,得到4-氯-2’-氨基联苯 [6] ,再与2-氯烟酰氯缩合,得到目标产物,此路线反应收率很低,且反应过程中要加入大量的苯胺和二氧化锰,会造成大量的三废,处理困难且成本昂贵;2) 以邻氯硝基苯为原料,与对氯苯硼酸进行偶联反应后,在缩合剂的作用下,与2-氯烟酸反应,得到目标产物 [7] ,此路线缩合剂成本较高,且后处理困难;3) 以邻碘苯胺为原料,与对氯苯硼酸进行Suzuki反应,得到4-氯-2’-氨基联苯 [8] ,再与2-氯烟酰氯缩合,得到目标产物,此路线原料成本较高,不适合大规模生产;4) 以邻氯硝基苯为起始原料,与对氯苯硼酸进行偶联反应后,再经过铁粉还原,得到4-氯-2’-氨基联苯 [9] ,再与2-氯烟酰氯缩合,得到目标产物,此路线中铁粉还容易造成三废污染,且还原过程中,脱卤现象较严重。

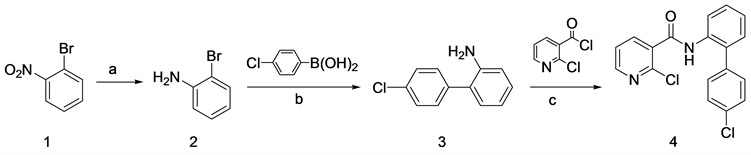

针对以上几种工艺存在的问题,我们尝试了新的合成路线,成功解决了以上路线中较为突出的问题,并取得了一定的效果。以邻溴硝基苯为原料,经过加氢还原,再与对氯苯硼酸进行偶联反应,合成目标产物4-氯-2’-氨基联苯,最后与2-氯烟酰氯缩合,得到啶酰菌胺,见图1。总收率达到92%,纯度达到95%以上。

2. 实验部分

2.1. 仪器

高效液相色谱仪(Agilent 1260);气相色谱仪(Agilent 7820A);旋转蒸发仪(RE-52C型,上海亚荣生化仪器厂);数字熔点仪(WRS-1A型,上海精密科学仪器有限公司);循环水式真空泵(SHB-I型,郑州予华仪器厂)。

a:H2,铈改性镍催化剂,CH3OH,70℃,2 MPa;b:N2,K2CO3,PdCl2(dtbpf),tol,75℃;c:tol,70℃。

a:H2,铈改性镍催化剂,CH3OH,70℃,2 MPa;b:N2,K2CO3,PdCl2(dtbpf),tol,75℃;c:tol,70℃。

Figure 1. A new route for the synthesis of boscalid

图1. 啶酰菌胺的合成新路线

2.2. 试剂

2-溴硝基苯,山东鲁科化工有限责任公司;铈改性镍催化剂 [10] 、氢气、钯催化剂,浙江林江化工股份有限公司;对氯苯硼酸,北京格林凯默科技有限公司;其他涉及的试剂和溶剂均为试剂级。

2.3. 实验方法

2.3.1. 2-溴苯胺(2)的合成

在1 L高压釜中投入2-溴硝基苯60.6 g、铈改性镍催化剂1 g和甲醇400 g,氮气置换后,通入氢气保持压力2 MPa、温度70℃反应3 h。转化合格后,过滤,滤液减压蒸馏回收甲醇,残液用甲苯萃取后,减压蒸馏浓缩得到2-溴苯胺50.1 g,纯度99.1%,收率97.0%。

2.3.2. 4-氯-2’-氨基联苯(3)的合成

在1000 mL的四口烧瓶中,依次加入200 g甲苯、150 g水、45.5 g对氯苯硼酸、50.1 g 2-溴苯胺和63.4 g碳酸钾,氮气置换三次后,加入0.09 g PdCl2(dtbpf),升温至65℃~75℃反应3 h后,取样检测合格后,考虑到催化剂不溶于甲苯和水,故而将反应物料进行过滤,回收的催化剂可进行套用,水滤液静置1 h,分层,分去水层。有机层升温回流带水,至温度110℃左右,无明显水滴后停止带水,得到4-氯-2’-氨基联苯溶液,脱溶后,得到目标产物58.0 g,纯度为97.2%,收率为98.1%。

1HNMR (400 MHz, DMSO-d6), δ: 7.45 (d, 2 H, J = 10.3 Hz), 7.42 (d, 2 H, J = 10.4 Hz), 7.33 (d, 1 H, J = 9.6 Hz), 7.14 (t, 1 H, 10.4 Hz), 6.83 (t, 1 H, 9.7 Hz), 6.71 (d, 1 H, J = 9.8 Hz), 4.58 (s, cl, 2 H, NH2).

2.3.3. 啶酰菌胺的(4)合成

在1000 mL的四口烧瓶中,加入4-氯-2’-氨基联苯58.0 g、甲苯200 g,搅拌升温至40℃~45℃,开始缓慢滴加50.6 g 2-氯烟酰氯和58.1 g甲苯的混合液,滴加结束后升温至70℃,保温反应4 h,取样检测合格后,分别用100 g 5%的稀盐酸、100 g10%碳酸氢钠和100 g水洗涤,静置分层,分出水层。甲苯层缓慢降温至10℃以下,析出白色固体,离心,烘干得啶酰菌胺白色固体95.4 g,纯度98.0%,收率97.6%。

1HNMR (600 MHz, CDCl3), δ: 7.29 (d, J = 3.6 Hz, 1 H), 7.34~7.37 (m, 3 H), 7.45~7.48 (m, 2 H), 8.13 (d, J= 7.1 Hz, 1 H), 8.20 (s, 1 H), 8.41 (d, J = 7.7 Hz, 1 H), 8.44~8.50 (m, 1 H).

3. 结果与讨论

3.1. 加氢还原催化剂的的选择

此步骤以2-溴硝基苯为原料,甲醇作为溶剂,在催化剂的条件下进行加氢反应,主要研究了在相同的条件下,不同催化剂在反应过程中,脱卤的抑制效果,结果在表1。

Table 1. Inhibition effect of catalyst on dehalogenation

表1. 催化剂对脱卤的抑制效果

由表1中可以看出,不同的催化剂对脱卤抑制效果的差距非常大,尝试了Ni(R)、Pd(PPh3)4、Pd(OAc)2、PdCl2及铈改性镍催化剂等五种催化剂,其中以铈改性镍催化剂的抑制效果最佳,所以最终选择铈改性镍催化剂作为加氢还原反应的催化剂。

3.2. 偶联反应条件的优化选择

此步骤Suzuki-Miyaura偶联反应的条件为:2-溴苯胺(0.29 mol, 1.02 equiv),4-氯苯硼酸(0.285 mol),碱(0.46 mol, 1.62 equiv),催化剂,3 h,N2,75℃。

对于这个情况,研究了不同的催化剂和碱对反应收率以及反应时间的影响,如表2所示。

Table 2. Optimization of Suzuki-Miyaara coupling reaction conditions

表2. Suzuki-Miyaura偶联反应条件优化选择

从表2中可以看出,不同的碱对收率的影响比较大,其中以K2CO3对应的收率最高,且碳酸钾成本较低,因此,我们最终选择了K2CO3作为这步Suzuki-Miyaura偶联反应的碱。此外,不同的催化剂对反应收率的影响更大,我们尝试了PdCl2(dtbpf)、PdCl2、Pd(OAc)2、Pd(PPh)3Cl2及Pd(PPh3)4等五种常用的偶联催化剂,收率差距明显,其中以PdCl2(dtbpf)效果最佳,所以我们最终选择了PdCl2(dtbpf)作为这步偶联反应的催化剂。

3.3. 缩合反应的条件的优化选择

此步骤是以中间体4-氯-2’-氨基联苯和2-氯烟酰氯为原料,在甲苯做溶剂的条件下进行缩合反应,研究了在两种原料配比一定的情况下,反应温度对反应时间、含量及收率的影响,如表3所示。

从表3中可以看出,不同的反应温度对反应时间、含量和收率的影响较大。温度太低,转化不完全,导致含量和收率偏低,温度过高,反应时间缩短,但副反应增多,导致含量和收率开始下降。最终确定了缩合反应的最佳条件为:反应温度70℃,反应时间4 h。此条件下,缩合反应的含量和收率均达到最佳。

Table 3. Effect of reaction temperature on condensation reaction

表3. 反应温度对缩合反应的影响

4. 结论

笔者以2-溴硝基苯为起始原料,经过还原,再与对氯苯硼酸通过suziki偶联反应,合成4-氯-2’-氨基联苯,最后与2-氯烟酰氯缩合,得到啶酰菌胺,总收率92%,纯度95%以上。此路线与其它文献报道的方法相比具有如下优点:1) 原料价格便宜,操作简单方便;2) 合成4-氯-2’-氨基联苯过程中,脱卤抑制效果极佳;3) 整体收率有明显的提高,产品的纯度也得到一定提高;4) 用2-溴硝基苯合成2-溴苯胺,可以缩短步骤,同时避免硝化等危险工艺步骤,同时在一定程度上,降低三废的产生,安全系数更高。

NOTES

*通讯作者。