1. 引言

随着运行里程日益增长,动车组已经陆续进入五级修阶段。原有检修制度按照国外方式引进,在动车组运行初期保证了动车组的安全运行,但随着我国高速铁路网拓展,动车组类型和数量也越来越多,原有检修制度中的问题逐渐凸显,疲劳问题正是这些问题中最重要的一个。传统的实验室碰撞过程存在着耗资大,耗时长等缺点。国外的许多国家已经用数值仿真代替碰撞试验,如San Román等人从结构有限元分析出发,在国际铁路联盟标准的基础上提出了焊接构架强度试验的方法;Jung I H等人通过模态应力恢复法预测了车辆结构的疲劳寿命 [1]。本文针对动车组车体关键部位剩余疲劳寿命是否符合设计要求的问题,采用美国新奥尔良大学的董平沙教授团队 [2] [3] [4] 提出的主S-N曲线法对车体疲劳强度进行评估。

2. 主S-N曲线法

美国ASME标准针对于焊接结构的疲劳寿命评估提供了一种新方法,即主S-N曲线法。该方法由美国新奥尔良大学Pingsha Dong博士发明,是一种可以相对准确计算焊缝疲劳寿命的最新方法。该方法采用网格不敏感结构应力MSS计算方法(Mesh-insensitive Structural Stress Method)及一条主S-N曲线(Master S-N)预测焊接结构焊缝上的疲劳寿命,很好地解决了名义应力法在评估过程中的局限性。

结构应力是由外力引起的,反映了焊缝上与应力集中相关的应力。焊接接头的疲劳破坏模式分为两种,即裂纹从焊根处沿着焊喉方向扩展和焊趾处沿板厚方向扩展。试验表明,第一种破坏模式可以通过改善焊接方式避免,因此这里主要研究第二种破坏模式。此时焊趾处的应力沿板厚方向呈非线性分布,如图1所示。焊趾处总应力为

,

可以分解为膜正应力

、弯曲正应力

与非线性峰值应力

。其中

是自平衡的缺口应力,膜正应力

和弯曲正应力

之和定义为结构应力

,结构应力与外力平衡。

为焊趾处剪切应力,t为板厚,

为

轴方向的线载荷,

为x轴方向的线力矩 [5]。

Figure 1. Stress distribution at the welding toe

图1. 焊趾处应力分布

在实际应用时,结构应力的计算是根据能量守恒原则由节点力求得的。组成结构应力

的膜正应力分量

和弯曲正应力分量

分别由作用在其板厚截面上的轴向线力f和线力矩m导致,进而可按材料力学的简单梁公式计算结构应力为:

(1)

而轴向线力f和线力矩m则由节点力向量F和节点力矩向量M计算得出:

(2)

式中L为等效转换矩阵,由节点间的距离决定。

等效结构应力是在结构应力的基础上综合考虑了板厚、加载方式、缺口效应等因素之后,通过断裂力学原理推倒出来的。等效结构应力转化方程为 [6]:

(3)

以等效结构应力变化范围

为参数的主S-N曲线的焊趾疲劳寿命计算公式为:

(4)

式中:m = 3.6;T为板厚;

为弯曲度比r的无量纲函数;

及h为主S-N曲线试验常数,见表1;N代表疲劳寿命的循环次数。

Table 1. Main S-N curve parameter table

表1. 主S-N曲线参数表

由于主S-N曲线突破了传统方法S-N曲线与接头类型不易贴合、计算应力与试验加载值不易贴合、网格敏感等局限性,故本文选用主S-N曲线法对车体进行疲劳寿命评估。

3. 车体有限元模型的建立

3.1. 建立有限元模型

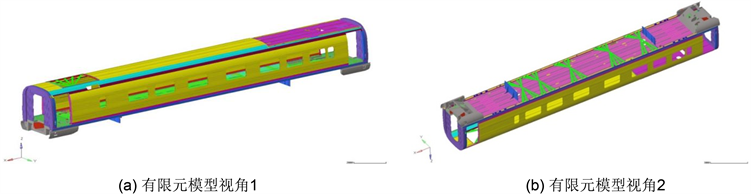

利用HyperMesh17建立车体有限元模型,网格以四节点薄壳单元为主,三角形单元为辅,采用柔性单元模拟车辆吊挂设备。整体有限元视图如图2所示。

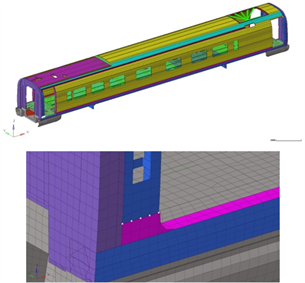

3.2. 危险焊接接头位置的选取

根据EN12663标准对车体模型进行疲劳工况加载,在车体上选择第一主应力大的焊缝作为危险焊缝进行疲劳寿命计算。除了EN12663标准疲劳工况中涉及的伸缩、横移、纵向三种运动形式外,车体还有点头、摇头、侧滚的运动形式,所以除了根据EN12663标准选择的焊缝外,还分别通过三个转动工况按上述原则选择可能的危险焊缝进行补充。最终在车体上共选择了45条焊缝进行疲劳寿命的计算。部分焊缝第一主应力值见表2。典型危险焊缝44号焊缝有限元视图见图3。

Figure 2. Car body finite element model

图2. 车体有限元模型

Table 2. The first principal stress value of some welds (MPa)

表2. 部分焊缝第一主应力值(MPa)

Figure 3. Finite element view of weld No. 44

图3. 44号焊缝有限元视图

4. 车体疲劳强度分析

4.1. 根据EN12663标准进行加载时的疲劳寿命计算

根据EN12663标准对车体模型进行疲劳工况加载,在车体横纵垂三个方向分别施加±0.15 g加速度。在底架与转向架连接处约束垂向、横向位移,在车钩座处约束纵向位移。通过Ansys计算得出车体焊缝各个节点的节点力,通过疲劳寿命计算软件Fe-Weld,得到车体各个焊缝循环一千万次的损伤 [7]。参考EN12663标准可知,车体运行30年产生的损伤值等同于在疲劳工况下循环一千万次产生的损伤值,因此可以计算出各个焊缝的设计寿命。疲劳寿命较短的焊缝为44号焊缝,设计寿命为48.24年,减去运行十年,得到剩余寿命为38.24年。44号焊缝的结构应力及等效结构应力图如图4所示,寿命最短的五条焊缝在EN12663标准给出的疲劳工况下的剩余寿命如表3所示。

Figure 4. Structural stress and equivalent structural stress of No. 44 weld

图4. 44号焊缝的结构应力及等效结构应力

Table 3. Remaining life of 5 dangerous welds under standard fatigue conditions

表3. 标准疲劳工况下5条危险焊缝剩余寿命

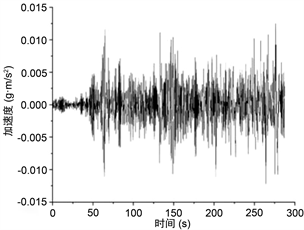

4.2. 实测低频载荷谱下的疲劳寿命计算

根据车体在线路运行时的实测低频载荷谱进行加载,约束条件同4.1节。然后利用基于主S-N曲线法的疲劳寿命评估平台Fe-Weld对车体的疲劳寿命进行计算。典型的实测低频载荷谱如图5所示。

Figure 5. Acceleration load spectrum of heave motion under starting conditions

图5. 启动工况下浮沉运动加速度载荷谱

按照实测低频载荷谱进行加载,其中寿命最短的五条焊缝的剩余寿命如表4所示。计算结果显示,44号焊缝剩余寿命最短,剩余寿命为39.97年。其余焊缝寿命较长,有较好的抗疲劳性能。

Table 4. The remaining life of 5 dangerous welds under the measured low frequency load spectrum

表4. 实测低频载荷谱下5条危险焊缝剩余寿命

5. 结论

参考EN12663标准进行工况施加,对动车组车体进行了设计疲劳寿命评估。结果表明设计寿命最短位置出现在焊接接头编号为44的焊缝焊趾处,估算的设计寿命为48.24年,符合设计标准要求,有较好的抗疲劳强度。目前该车已经运行了十年,则剩余寿命为38.24年。

在实测低频载荷谱下对车体的危险部位进行疲劳寿命评估,根据车体的有限元计算结果,得到各条焊缝上的结构应力。选取铝的主S-N曲线,第44条焊线的剩余寿命最短,为39.97年。

通过车体在两种工况下的剩余寿命计算结果可知,根据EN12663标准进行计算的车体剩余寿命结果更短,表明了EN12663标准中的工况是偏于保守的,按照标准进行设计是完全可靠的。

基金项目

辽宁省高等学校创新团队支持计划 LT2016010。