1. 引言

为方便铁路工务维修人员便利通勤,研发了维修小车,小车频繁运行于维修区段,一方面保障人员运送,另一方面还负责检修设备运输,其结构如图1所示。在实际工作中小车承担着较大载荷,同时还轮轨间的冲击振动,这对小车的结构强度以及疲劳寿命就形生了较大的考验。因此有必要对小车的结构强度进行一次较为全面的测量,以保证小车安全工作。

Figure 1. Schematic diagram of Works maintenance vehicle structure

图1. 工务维修车结构示意

由于电阻应变片成本较为低廉且发展较为成熟,使用电阻应变片测试的方法对实际工程的测试研究有很多:文献 [1] 针对我国某地铁线路转向架构架上制动管路断裂问题,采用现场动应力试验和数值仿真相结合的方式,开展地铁车辆制动管路动应力分析与结构优化研究,完成了制动管路的动应力评估;为了解决转向架构架疲劳状态评估过程中应力应变数据的采集与处理,文献 [2] 对轨道运维车辆转向架构架静应力测试系统进行了研究;文献 [3] 通过对列车转向架进行构架动应力测试,分析出新型转向架构架的强度试验结果与有限元分析结论吻合,满足上海地铁现有的运营条件和要求;文献 [4] 基于AAR载荷谱的出口美国重载110 t载重摇枕疲劳试验及动应力测试结果,并利用线性累积损伤法则,对摇枕进行疲劳寿命预测;文献 [5] 基于机车车辆动应力测试数据,开发了机车车辆动应力测试数据分析系统;文献 [6] 基于动应力检测的方法以及疲劳强度分析和寿命预测的原理,设计开发了一套基于动应力测试数据的疲劳强度分析软件。结合现场动应力测试,利用此软件进行数据分析,获得了疲劳强度分析软件能对动应力实验数据进行疲劳分析,具有可行性;文献 [7] 对伊朗德黑兰地铁1号线进行动应力测试试验数据进行分析,实测结果表明,过站停车工况的各测点动应力幅值都比过站不停车工况的要大些。所以应变测试对机械设备的设计研发和改进发挥了重要作用。

本次铁路工务维修小车的应力状态评估,首先搭建了硬件测试系统,进而基于理论分析,比选并确定了应力测点的位置,最后开展了多种运行工况下小车动应力的现场测试,对测试结果进行了分析,对车体结构强度进行了评估。论文研究结果对类似车辆的研发具有重要的参考意义。

2. 小车及测试系统

铁路工务维修小车为实现轻量化、便于从轨道上搬运,整车采用铝合金材料,骨架大量应用中空铝合金型材,整车重量仅150 kg。小车最大运行速度20 km/h,可运载6人,最大载荷800 kg,小车具有采用轮毂电机,其功率可达750 W,既突出了轻便的特点,又为小车提供了足够的动力针对此工务维修车,为开展应力测试,搭建了测试系统如图2所示。测试的应变片为电阻式应变片,采用1/4桥进行测试,以获得各测试点实际应力值 [8]。采用X210105静态电阻应变仪,适用于静态和频率低于24的动态应变测试中,还可以配接不同的传感器,测试应变、位移、载荷、压力等多种物理量 [9]。采用INV3018CT型24位高精度数据采集仪,适合多通道、高速度、高精度的振动、噪声、冲击、应力、压力、电压等各种物理量信号采集。通过与控制终端电脑相连,利用DASP软件进行系统控制和数据采集,从而总体构成高性能数据采集和信号处理系统。

Figure 2. Works maintenance vehicle stress test system

图2. 工务维修车应力测试系统

将上述系统应用于工务小车中,各设备的连接以及测试系统的整体布置如图3所示。

3. 基于有限元分析结果确定测点布置

3.1. 基于有限元结果的测点确定

为了使测量的更加准确,在实际测量前应用有限元软件对车辆结构进行最大应力的初步分析,在最大应力的区域选取测量点。图4为车辆有限元分析结果,根据应变云图中最大应变点的位置来确定应变测试的测点。从图4可以看出,前底盘的最大应变点主要分布在支撑垫板上方的横向桁架上,以及纵向桁架座椅前支座的下方,通过分析可知,座椅下方的两边应力点相同,所以选择一边即可。支撑垫板上面与横梁接触的地方,也是应力较大的地方,所以最后确定前底盘的测试点为前支撑垫板上一点,记为1-1号测试点;纵向桁架与座椅前支架下方交汇的地方,记为2-2号测试点。在横向桁架的地方由于人员的走动危险性也比较大,记为2-2号测试点。

Figure 3. Actual test system and instrument layout

图3. 实际测试系统及仪器布置

Figure 4. Equivalent stress nephogram of front chassis (N/m2)

图4. 车辆前底盘等效应力云图(N/m2)

通过图5分析可知,在两侧的横桁架都出现了较大应力的情况,所以确定测试点选在横桁架的左侧边上一点,记为1-3号测试点;并且中间桁架与前后底盘连接处受力比较大,所以确定左侧连接部位为测试点,记为1-4号测试点,在中间桁架确定两个测试点。

从图6、图7可以看出,应变点和前底盘的位置相同,只是由于载荷与前底盘不同,应变值大于前底盘,继而测试点位置还是和前底盘相同。后底盘在横向桁架上设置一个测试点,记为1-5号测试点。通过图7可以看出,对于车轮支撑结构,应变最大值出现在支撑座的上方,并且通过分析可知,当货物载荷施加后,支撑垫板与横向桁架接触,货物对桁架会产生一个向下的力,支撑板对桁架会产生一个相同向上的力,对于桁架就产生了一组剪切力,所以这个地方的应力比较大,从而确定后货架的测试点为右边支撑垫板与横向桁架接触点。

对于车座椅的应力分布,从图8中可以看出,当载荷加上之后,车座中间部位明显发生较大的竖向变形,产生较大应力,所以在实际测试的时候车座部位应该重点考虑中间部位的测试,继而确定前车座的应变测试点为车座部位满载三个人时的座椅中间部位,记为1-7号测试点。

Figure 5. Nephogram of equivalent stress distribution of intermediate support (N/m2)

图5. 中间支架等效应力分布云图(N/m2)

Figure 6. Equivalent stress nephogram of rear chassis (N/m2)

图6. 车辆后底盘等效应力云图(N/m2)

Figure 7. Cloud map of equivalent stress distribution on rear shelf (N/m2)

图7. 后货架等效应力分布云图(N/m2)

Figure 8. Cloud map of equivalent stress distribution of seat (N/m2)

图8. 车坐椅等效应力分布云图 (N/m2)

为了方便对结果分析,把测量点分为两组第一组为1-1~1-7,第二组为2-1~2-7整车具体测试点位置分布图如下图9所示。

3.2. 应力测点现场布置

由于实际测量时现场的环境比较复杂,所以必须对应变片进行固定以及连接线的合理布置,避免在测量时出现连接线的断裂以及应变片的脱落问题,同时外部用硅胶封装,以防止水油等侵入。具体方法如图10、图11所示,以保证测量的顺利完成。

对测试点进行连接,并且对连线进行测试,然后进入轨道进行车辆应力的实际测试。实际车辆测量连线如下图11。

4. 荷载条件及评价指标

4.1. 荷载条件

由于本次测试是强度评估,主要是考虑小车最大载重的情况下,所以在实际车辆上,本次携带发电机一台大概40 kg;10个起道机一共重250 kg;以及一个刚块大概15 kg,小车共载重305 kg,人员乘坐6个,大约480 kg,因此,测试载重为小车满载情况下的780 kg。

Figure 12. Personnel riding and cargo loading

图12. 人员乘坐以及货物装载情况

4.2. 小车的动态性能评定指标

屈服强度是金属材料发生屈服现象时的屈服极限,亦即抵抗微量塑性变形的应力。对于无明显屈服的金属材料,规定以产生0.2%残余力形的应变值为其屈服极限,称为条件屈服极限或屈服强度。大于此极限的外力作用,将会使材料产生塑性变形,使零件永久失效,无法恢复。通过车体设计结构以及材料可知,小车采用铝合金车体,屈服强度为110 Mpa。所以小车车体结构的实际应力值应该小于小车材料本身的屈服强度,即

其中,

为小车的实际测试结果,继而车体材料屈服强度作为本次测试的限定值。

5. 小车运行应力测试结果分析

车辆以实际作业情况运行,考虑载重为上述的最大情况,继而实测各测点最大应力值,进行车体结构强度评估。因为小车在实际运行时不同的功率对车体的结构受力有一定的影响,所以需要在测试过程中,使小车完成不同的运行状态来实现功率的变化,分别为加速阶段即零功率变化到最大功率;匀速阶段即恒定功率;制动阶段即最大功率减小到零功率的过程,这样小车的实际运行的功率变化带来的影响就都能在这里体现出来。在设置工况时,选择实际运行最不利状态,例如通过轨道接头处,道岔处等特殊路段;并对典型小半径曲线路段进行评估,具体测试时考虑运行线路为:曲线半径为600 m,超高40 mm。

5.1. 曲线各点应力测试结果

下图13所示为运行速度20 km/h,运行上述曲线路段实测的车体结构在加速、匀速及紧急制动等状态下的第一组实测应力值。由于本次测量是小车以后工作的安全评估,需对小车运行在危险的情况进行测量,所以选择上述工况条件最恶劣的500 m曲线段,使小车以实际工作的最大速度20 km/h通过,这样的测试结果能反应小车最危险的运行状态。以保证以后小车运行的安全性。从图中可以看出,对小车在5 s时开始施加驱动,施加驱动后应力迅速加大,1-1号测量点达到最大值17.2 Mpa;行驶到25 s时,然后小车处于惰行状态,幅值减小比较明显,但仍大于其他测量点,主要原因是此点是车体主要支撑位置,受力比较大;在运行到100 s时,通过500 m实验曲线段,开始施加制动,幅值出现反向加大并有一定的波动,增大值并不是很大,波动在1.7~5 Mpa之间,整体分析可以看出,运行速度20 km/h的工况下,第一组应力值都在110 Mpa的限定范围内。

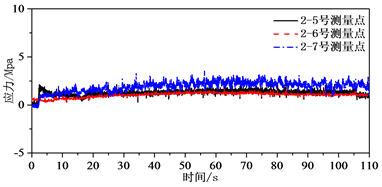

下图14所示为第二组测点应力状态测试结果。从图中可以看出,对小车在3 s时开始施加驱动,施加驱动后应力值出现加大的趋势,但变化值并不是很大。也就意味着第二组的测量值应力受工况的影响不是很大。主要是由于工况改变产生的横向冲击并未对第二组测量点产生影响。比较座椅处的应力值相比较其他应力点比较大,最大值达到6 Mpa。这是人员的位置改变造成。通过分析可以看出,第二组应力值也都在限定范围内。

Figure 13. The trolley passed the stress test results of the first set of test points

图13. 小车通过曲线第一组测试点应力测试结果

Figure 14. The car passed the stress test results of the second group of test points

图14. 小车通过曲线第二组测试点应力测试结果

5.2. 过道岔时各点应力测试结果

由于小车在实际运行过程中会遇到接头、道岔等对小车冲击比较大的工况,所以对于小车经过上述恶劣工况时,分析小车的结构强度是十分必要的。图15即为小车在过道岔区时的各测试点应力测量结果。从图中可以看出,1-1号测量点在28 s时,以及59 s时,都出现较大的冲击,尤其是28 s时,最大值约为19.3 Mpa,要比正常运行情况下的应力大1到2倍之多,说明道岔的冲击对小车的影响比较大,通过分析可知,第一组测量点虽然仍是在限定的范围内,但都造成了不同程度的影响,所以在工作的时候该多方面限定考虑,应注意在过道岔时减速慢行。

Figure 15. The trolley passes the stress test result of the first group of test points in the bifurcation area

图15. 小车通过岔区第一组测试点应力测试结果

从图16可以看出,第二组测量点同样在过道岔时也出现了波动,但是其应力幅值不是太明显,通过2-7号测量点可以看出,应力最大值约为4 Mpa,远小于限定范围。说明过道岔同样对第二组测量点影响较小。

6. 总结

本次测量主要是使用电阻式应变片对铁路工务维修小车车体强度进行测试。通过小车在驱动、惰行、制动的不同功率运行状态下,完成不同工况下应力点的测试,对小车的整体结构强度进行评估,结果表明:

Figure 16. The trolley passes the stress test results of the second group of test points in the bifurcation area

图16. 小车通过岔区第二组测试点应力测试结果

1) 通过对小车测试结果分析可知,小车在过较为恶劣的500 m曲线段时,曲线时,驱动、制动工况下的应力值变化比较大,也就意味着变功率的情况下,小车的受力情况比较复杂,也就越危险,尤其体现在车轮附近,主要原因是不同外界环境对车轮的冲击比较大,整体分析各测点实测应力值均小于车架材料屈服强度,满足强度要求。

2) 由于小车没有一系、二系悬挂系统,全车的减振系统只有车轮外圈的橡胶,隔振效果比较差,继而从测试结果可以看出,不管是过轨道接头还是道岔测试结果都出现应力波动较大值。

3) 道岔对小车的冲击比较大,造成测试的应力结果出现了较大值,虽然都在限定范围内,但在实际作业的时候应该减速慢行,确保人车安全。