1. 引言

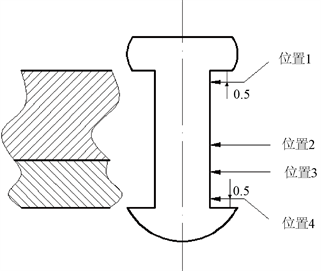

铆接因工艺简单、连接牢固可靠、连接表面光滑等优点被广泛应用于航空航天领域,特别是飞机蒙皮与梁架之间的紧固连接 [1]。航天产品水下发射对产品提出了高质量、高密封性的特殊要求,密封铆接将逐渐成为新一代航空航天产品首选的连接方式 [2],限于铆接装配技术的发展,舱段壳体的密封铆接装配一直沿用传统的手工气动锤击铆接工艺,其工艺特点是通过在密封表面制82˚/30˚双角度窝,控制铆接时铆钉成形产生的干涉量(相对干涉量 = (D铆后钉径 − D铆前孔径)/D铆前孔径 × 100%)来实现过盈配合,典型密封铆接结构示意如图1所示。

目前传统铆接设备常采用气压或者液压作为动力来源。气动铆接存在噪音大、后坐力大,铆接质量不稳定等缺陷,而液压铆接有设备体积巨大、狭小空间内铆接接近性较差的问题。电磁铆接作为一种新型的铆接技术,具有加载速度快、冲击力大、铆钉变形稳定等优点,可实现稳定可靠的干涉配合 [3] [4]。因此,电磁铆接技术的研究将对全密封结构的壳体铆接装配发挥重要作用。本文基于ANSYS有限元软件,分析不同划窝形式、不同孔底直径、不同镦头形式和不同放电电压对电磁铆接接头密封干涉量的影响。

2. 仿真模型的建立

2.1. 简化条件

有限元模拟是一种模拟过程的近似计算,考虑实际铆接工艺的复杂性,便于有限元分析计算、减少运算时间,同时在保证所需精度,不改变研究问题性质的前提下,对模拟过程做如下简化:

1) 冲头为刚体,由于铆接设备的冲头都是采用淬火处理,冲头的少量变形对铆钉的变形影响很小,可以忽略冲头的弹性变形;

2) 忽略惯性,采用准静态分析;

3) 冲头按固定步长向下运动,在实际铆接过程中,铆钉变形是连续进行的。但在有限元计算过程中,迭代过程不可能做到完全连续,冲头必须按固定的时间步长转动。

2.2. 材料选型及参数

本文仿真选用的铝板材料为2A12,铸件材料为ZL114A T6 11,铆钉材料为LY10。各材料的详细参数见表1。

Table 1. The parameters required for the material model

表1. 材料模型所需的参数

2.3. 接触和摩擦处理

接触在ANSYS/LS-DYNA中主要采用3种不同的算法,分别为节点约束法、对称罚函数法和分配参数法。节点约束法是最早采用的接触算法,但由于此算法比较复杂,现在只用于固连界面。节点约束法、分配参数法的应用范围较窄,仅分别应用于固连界面和滑动处理。对称罚函数法相对于其他两种算法更新,其原理为引入罚函数值对节点穿透主表面的情况加以限制。分配参数法在ANSYS/LS-DYNA中程序中仅用于滑动处理。对称罚函数法编程简单,很少激起网格沙漏效应,没有噪音。本文采用对称罚函数算法,采用PLANE162单元特用的ASS2D接触模型。本文采用对称罚函数算法,采用PLANE162单元特用的ASS2D接触模型。

2.4. 边界条件及加载条件定义

在建立完有限元模型之后,应对模型边界位置设置一定的边界条件,模型为轴对称模型,要在对称平面上加载轴对称边界条件。另外,对半圆头铆接结构的半圆头部分施加全约束,另外在实际铆接时,铆钉结构被连接板下板下表面部分受到限制,因此对其施加y方向的位移约束,而被连接板实际应用是相当于无限大的板材,因此对其边缘施加x方向的位移约束。

2.5. 仿真模型

整个有限元模型具有对称结构,采用二维轴对称模型进行建模分析。通过ANSYS中的矩形功能,创建冲头模型、被连接板模型以及铆钉钉杆部分模型见图2所示。

2.6. 仿真模型验证

为了验证仿真模型的正确性,进行了仿真与实物对比试验。验证的参数为干涉量,铆接干涉量有绝对干涉量和相对干涉量两种,绝对干涉量为铆后孔径或钉径减去铆前直径,相对干涉量还要除以铆前直径,相对干涉量更能反应干涉情况。其计算方法见公式(1)。

(1)

式中

——钉杆不同位置的干涉量;

(i为测量点)——铆钉变形后钉杆不同位置处直径;

——铆钉孔径初始直径。无划窝和有划窝铆接结构的测量点示意图见图3。

Figure 2. Schematic diagram of finite element model

图2. 有限元模型示意图

(a) 无划窝

(a) 无划窝  (b) 有划窝

(b) 有划窝

Figure 3. Schematic diagram of measuring position of rivet interference

图3. 铆钉干涉量测量位置示意图

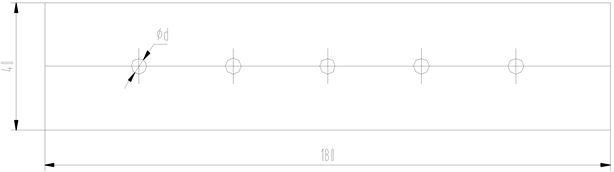

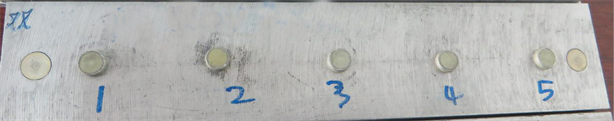

实物采用的铆接试片尺寸见图4,试片总厚度5 mm,材料为2A14的铝合金,采用的铆接方式为电磁铆接,分别进行铆钉直径4 mm和5 mm的干涉量对比试验。

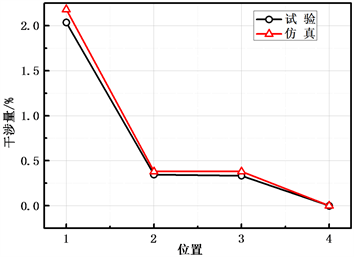

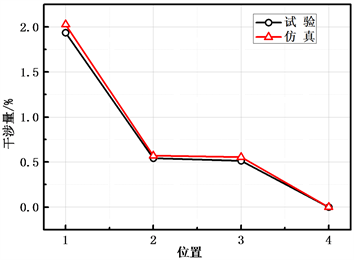

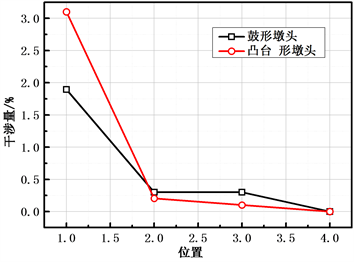

划窝形式采用双划窝,每个直径的试片采用同样的参数重复做5个,取试验均值与仿真进行对比,试验结果见图5。由图可知,仿真数值大小和趋势与试验结果基本吻合,仿真模型可用。

3. 有限元模拟结果分析

密封电磁铆接的主要工艺参数有:划窝形式、底孔直径、镦头形式和放电电压。仿真将从四个工艺参数着手,分析密封电磁铆接不同工艺参数下的干涉量。

(a) 试件尺寸图

(a) 试件尺寸图 (b) 试件实物图

(b) 试件实物图

Figure 4. Riveting specimen drawing

图4. 铆接试件图

(a) 直径4 mm

(a) 直径4 mm  (b) 直径5 mm

(b) 直径5 mm

Figure 5. Diagram of interference between simulation and test

图5. 仿真与试验干涉量对比图

3.1. 不同划窝形式密封电磁铆接数值模拟结果

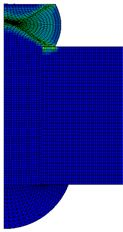

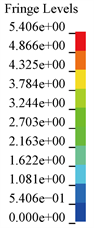

设计不同划窝形式(不划窝、单划窝和双划窝),保持其他工艺参数不变,对接头的干涉量进行了对比 [5] [6]。为了方便对比,对于直径4 mm的铆钉,放电电压统一选择525 V,板料孔径统一选择4.09 mm (H8);对于直径5 mm的铆钉,放电电压统一选择625 V,板料孔径统一选择5.09 mm (H8)。图6和图7分别是铆钉直径4 mm和5 mm的不同划窝形式电磁铆接接头最终的效应变云图。从图都可以清楚地看到接头中各个部件的等效应变分布,其中铆钉镦头处和上板孔附近塑性变形最为明显。另外,无论是对于直径4 mm还是直径5 mm铆钉,无划窝接头的最大等效应变要大于带划窝接头,双划窝接头的最大等效应变要大于单划窝接头。说明带划窝板料可以有效减缓镦头的剪切变形,从而抑制绝热剪切带的产生,其中单划窝形式具有更好的效果。

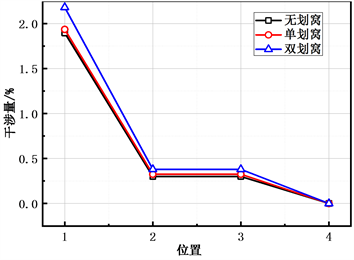

图8是不同划窝形式电磁铆接接头干涉量对比曲线图。无论直径4 mm还是5 mm的铆钉,从图中可以看到铆钉变形后钉杆的各个位置的相对干涉量分布不均匀,靠近镦头位置(位置1)的干涉量明显高于钉杆中间位置(位置2和3)和钉杆底端(位置4),而中间位置(位置2和3)的干涉量相差不多。可以说明相对干涉量从镦头一侧向钉杆底端呈递减趋势变化。另外,三种不同划窝形式之间,双划窝形式接头的干涉量均要大于单划窝和无划窝形式接头,单划窝接头干涉量要略高于无划窝接头。以直径4 mm的铆钉为例,双划窝形式的最大干涉量达到了2.18% (位置1),远远高于单划窝形式(1.935%)和无划窝形式(1.895%)。另外,从曲线图也可以看到三种类型接头的干涉量变化趋势一致。具体的干涉量和镦头尺寸值如表2所示。

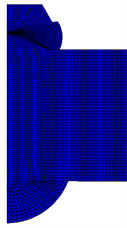

3.2. 不同底孔直径密封电磁铆接数值模拟结果

设计不同孔底直径(H8、H9和H10),保持其他工艺参数不变,对接头的干涉量进行了对比。为了方便对比,对于直径4 mm的铆钉,放电电压统一选择525 V,划窝形式选择无划窝;对于直径5 mm的铆钉,放电电压统一选择625 V,划窝形式选择无划窝。图9和图10分别是铆钉直径4 mm和5 mm的不同划窝形式电磁铆接接头最终的效应变云图。从图中都可以清楚地看到不同孔底直径的铆接接头中各个部件的等效应变分布。其中,无论孔底直径H8,H9还是H10,铆钉镦头处和上板孔附近塑性变形最为明显,尤其是镦头内剪切变形均非常明显。另外,在上板孔边发生有较大塑性应变,容易导致应力集中现象产生,说明该位置是整个接头较为薄弱的区域。

(a) 直径4 mm

(a) 直径4 mm  (b) 直径5 mm

(b) 直径5 mm

Figure 8. Comparison of interference between electromagnetic riveting joints with different notched pits

图8. 不同划窝形式电磁铆接接头的干涉量对比

Table 2. Interference amount and upsetting head size of electromagnetic riveting joint with different notch pits

表2. 不同划窝形式电磁铆接接头的干涉量与镦头尺寸

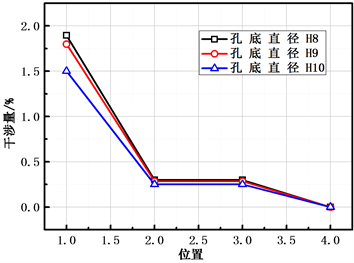

图11是不同孔底直径的电磁铆接接头干涉量对比曲线图。同样的,可以看到是无论直径4 mm还是5 mm的铆钉,铆钉变形后钉杆的各个位置的相对干涉量分布不均匀,靠近镦头位置(位置1)的干涉量明显高于钉杆中间位置(位置2和3)和钉杆底端(位置4),而中间位置(位置2和3)的干涉量相差不多,靠近半圆头位置干涉量已经将近趋于0。说明相对干涉量从镦头一侧向钉杆底端呈递减趋势变化。另外,三种不同孔底直径之间的接头干涉量趋势几乎一致,并且具体数值也相近。总的来看,接头位置1处的干涉量随着孔底直径的增加略微减小。不同孔底直径之间,位置2-4处的干涉量值非常相近。具体的干涉量和镦头尺寸值如表3所示。

(a) 直径4 mm

(a) 直径4 mm  (b) 直径5 mm

(b) 直径5 mm

Figure 11. Comparison of interference between electromagnetic riveting joints with different bottom hole diameters

图11. 不同孔底直径电磁铆接接头的干涉量对比

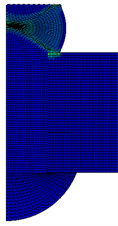

3.3. 不同镦头密封电磁铆接数值模拟结果

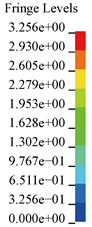

计不同镦头形式(鼓形和凸台形镦头),保持其他工艺参数不变,对接头的干涉量进行了对比。为了方便对比,对于直径4 mm的铆钉,放电电压统一选择525 V,板料孔径统一选择4.09 mm (H8),划窝形式选择无划窝;对于直径5 mm的铆钉,放电电压统一选择625 V,板料孔径统一选择5.09 mm (H8),划窝形式选择无划窝。图12和图13分别是铆钉直径4 mm和5 mm的不同镦头形式电磁铆接接头最终的效应变云图。从图中都可以清楚地看到常规鼓形和凸台形镦头的铆接接头中各个部件的等效应变分布。可以看到凸台形镦头的等效塑性应变要高于鼓形镦头,尤其是凸台形镦头的正中间和下部与其他区域相比发生了更大的塑性变形。如果变形过于剧烈,非常容易导致镦头内部产生微裂纹。

Table 3. Interference amount and upsetting head size of electromagnetic riveting joint with different bottom hole diameters

表3. 不同孔底直径电磁铆接接头的干涉量与镦头尺寸

(a) 鼓形镦头

(a) 鼓形镦头

(b) 凸台形镦头

(b) 凸台形镦头

Figure 12. The equivalent strain cloud map of electromagnetic riveting joints with different upsetting head form in diameter of 4 mm

图12. 铆钉直径4 mm的不同镦头形式电磁铆接接头的等效应变云图

(a) 鼓形镦头

(a) 鼓形镦头

(b) 凸台形镦头

(b) 凸台形镦头

Figure 13. The equivalent strain cloud map of electromagnetic riveting joints with different upsetting head form in diameter of 5 mm

图13. 铆钉直径5 mm的不同镦头形式电磁铆接接头的等效应变云图

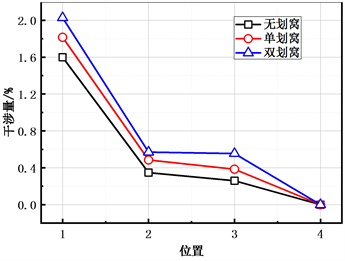

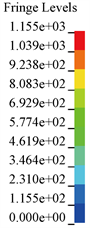

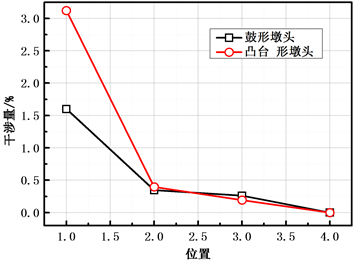

图14是不同镦头形式的电磁铆接接头干涉量对比曲线图。同样的,可以看到是无论直径4 mm还是5 mm的铆钉,铆钉变形后钉杆的各个位置的相对干涉量分布不均匀,靠近镦头位置(位置1)的干涉量明显高于钉杆中间位置(位置2和3)和钉杆底端(位置4),而中间位置(位置2和3)的干涉量相差不多,靠近半圆头位置干涉量已经将近趋于0。说明相对干涉量从镦头一侧向钉杆底端呈递减趋势变化。另外,在位置1处,可以看到凸台形镦头的干涉量远远高于常规鼓形镦头,而在位置2-4处,两种镦头形式接头的干涉量值相差不大。具体的干涉量和镦头尺寸值如表4所示,可以看到无论镦头的直径还是高度均满足要求。

(a) 直径4 mm

(a) 直径4 mm  (b) 直径5 mm

(b) 直径5 mm

Figure 14. Comparison of interference between electromagnetic riveting joints with different upsetting head form

图14. 不同镦头形式电磁铆接接头的干涉量对比

Table 4. Interference amount and upsetting head size of electromagnetic riveting joint with different upsetting head form

表4. 不同镦头形式电磁铆接接头的干涉量与镦头尺寸

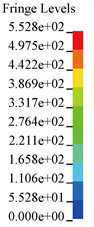

3.4. 不同电压电磁铆接数值模拟结果

设计一系列放电电压(直径4 mm铆钉的425 V,450 V,475 V,500 V,525 V,550 V,600 V和650 V;直径5 mm铆钉的500 V,525 V,550 V,575 V,600 V,625 V,700 V和760 V),保持其他工艺参数不变,对接头的干涉量进行了对比。为了方便对比,对于直径4 mm的铆钉,板料孔径统一选择4.09 mm (H8),划窝形式选择无划窝;对于直径5 mm的铆钉,板料孔径统一选择5.09 mm (H8),划窝形式选择无划窝。图15和图16分别是铆钉直径4 mm和5 mm的不同放电电压下电磁铆接接头最终的效应变云图。从图中都可以清楚地看到不同放电电压下铆接接头中各个部件的等效应变分布。可以看到塑性变形基本都发生在镦头的中心和对角线位置,并且随着放电电压的增加,镦头的塑性变形越来越严重。对于直径4 mm的铆钉,当放电电压在525 V时,镦头的直径和高度均满足要求;当放电电压低于525 V时,铆接力不足,镦头不达标;当放电电压高于525 V时,镦头内发生了剧烈塑性变形,容易导致裂纹的产生,并且镦头高度过小,直径过大,均不满足铆接通用技术要求(QJ-782A-2005)。对于直径5 mm的铆钉,当放电电压在625 V时,镦头的直径和高度均满足要求;当放电电压低于625 V时,铆接力不足,镦头不达标;当放电电压高于700 V时,镦头直径过大,不符合铆接通用技术要求(QJ-782A-2005)。因此,在上面对比研究中,直径4 mm铆钉的放电统一都选择525 V,直径5 mm铆钉的放电电压统一都选择625 V。

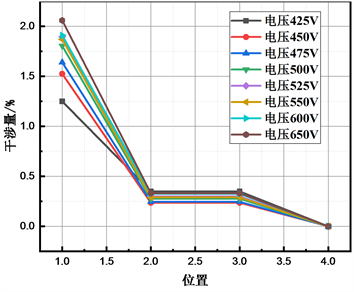

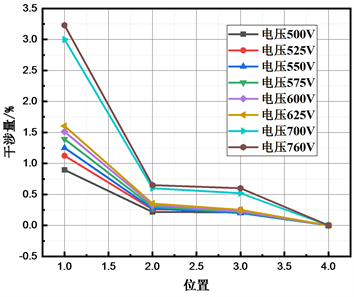

图17是不同镦头形式的电磁铆接接头干涉量对比曲线图。同样的,可以看到是无论直径4 mm还是5 mm的铆钉,钉杆各个位置的干涉量都是沿着镦头处向半圆头处递减,位置1处的干涉量要远远高于其他位置。另外,整体的干涉量都是随着放电电压的增加而增加,尤其是位置1处的干涉量的变化非常明显,位置2-4处的干涉量变化幅度不大。具体的干涉量和镦头尺寸值如表5和表6所示。

4. 试验分析

设计试验,验证不同划窝形式、不同孔底、不同墩头形式、不同放电电压4个参数下的铆接性能。分为密封性能试验和成型试验两个方面,其中不同划窝形式、不同孔底、不同墩头形式3个参数通过密封性能试验验证,电压参数通过成型试验验证。

(a) 直径4 mm

(a) 直径4 mm  (b) 直径5 mm

(b) 直径5 mm

Figure 17. Comparison of interference between electromagnetic riveting joints with different discharge voltage

图17. 不同放电电压直径电磁铆接接头的干涉量对比

Table 5. Interference amount and upsetting head size of electromagnetic riveting joint with different discharge voltage in diameter of 4 mm

表5. 直径4 mm铆钉的不同放电电压电磁铆接接头的干涉量与镦头尺寸

Table 6. Interference amount and upsetting head size of electromagnetic riveting joint with different discharge voltage in diameter of 5 mm

表6. 直径5 mm铆钉的不同放电电压电磁铆接接头的干涉量与镦头尺寸

根据密封结果分析:最优的划窝参数为双角度窝;最优底孔参数为H8;最优墩头参数为凸字形墩头(凸字形墩头。且从结果可得,划窝形式对密封性能的影响最大。

根据成型结果分析:直径4 mm铆钉的电压最优为525 V,直径5 mm电压最优为625 V。

5. 结论

为了探究划窝形式、孔底直径、镦头形式和放电电压对电磁铆接接头密封干涉量的影响,本文通过数值模拟的方法,对电磁铆接工艺进行了深入全面的研究。首先建立了有限元模型,然后对有限元结果进行总结分析,得到以下结论:

1) 三种不同划窝形式之间,双划窝形式接头的干涉量均要大于单划窝和无划窝形式接头,单划窝接头干涉量要略高于无划窝接头。

2) 三种不同孔底直径之间,接头干涉量变化趋势几乎一致,具体数值也相近。具体的,靠近镦头处的干涉量随着孔底直径的增加略微减小。另外,不同孔底直径之间,钉杆中间处的干涉量值非常相近。

3) 不同镦头形式之间,在靠近镦头一侧,凸台形镦头的干涉量远远高于常规鼓形镦头,而在钉杆中间位置,两种镦头形式接头的干涉量值相差不大。

4) 不同放电电压之间,整体的干涉量都是随着放电电压的增加而增加,尤其是靠近镦头处的干涉量的随电压变化非常明显,钉杆中间位置的干涉量变化幅度不大。

总的来说,电磁铆接接头的密封干涉量的受到很多因素的影响,本文所研究的内容不能完全涵盖,后续还可以从以下几个方面开展深入的工作:

1) 在镦头一侧增加垫片,研究有无垫片对接头密封干涉量的影响;

2) 对铆模、划窝尺寸进行优化设计,获得最佳的干涉量尺寸,以提升接头的密封性;

3) 对不同密封干涉量大小的接头进行性能测试,得到性能最佳的干涉量尺寸,建立工艺–干涉量–性能之间的联系。