1. 前言

在石油化工企业,对于大口径长距离输油管线,因为蒸汽或其它气体吹扫动力不足,很难将管内壁残存的油品处理干净,处理后管线内部不确定因素较多,爆炸气的残留不可避免,不能达到现场动火的安全要求。随着技术的进步,现场作业条件的允许,目前相当多的大口径长距离管线采用通球方案,既不伤害管线,又使得管线通过几次通球后将管线内壁油处理干净,达到动火作业条件,同时减少吹扫管线带来的排放污染,方便快捷。

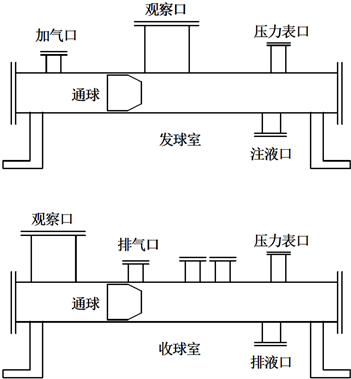

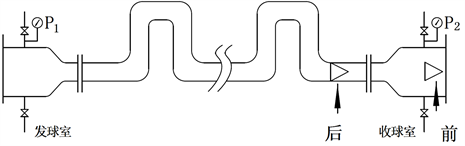

所用通球设备又称为清管器,见图1。通球的基本机构包括管道两端安装的清管球发送器(也称为发球筒)、清管球接收器(收球筒)、压力管道、清管球。清管球外径比管道内径稍大约3%~5%。把清管球放入发球筒后,在清管球后端注入压缩气体顶入管线内并继续注入压缩气体。当清管球后端气体压力超过前端物料压力、前后产生压差时,清管球在压力作用下沿着管道运动并把物料清扫入回收罐。收发球室结构基本无区别,只是在实际操作中发球室可以不安装排液管,而收球室必须安装排液管,球在顶推过程中末端液体从排液管排出,也可以通过此点排出末端的气液混合物,减少末端压力,形成更高的压差,从而使清管球在管线内推进更加顺畅。

Figure 1. Structure of receiving and launching chamber (cleaning equipment)

图1. 收发球室(清管器)结构图

2. 管线通球过程

2.1. 通球基本方案

某企业因项目建设需要,需对一条原油输送线断开改造,经过前期顶水作业,管线内原油已大部分置换完,但在管线内壁及一些不易顶水冲洗的位置会残留部分原油,必须进行几次通球作业,清理完管线内残油,消除油气存在的可能,达到动火条件。

通球方案为:

1) 在原油输送端安装发球室进行发球,在管线末端安装收球筒进行收球;

2) 通球采用氮气作为动力源,氮气压力可调整至1.6~1.8 MPa;

3) 管线全长约为4000 m (含龙门架延长米),通球前期顶水,根据计算,全线存水量在800 m3左右,固定某台油罐作为顶水期间回收罐,通过计算该罐液位可计算清管球的位置,并观察罐内带气情况;

4) 密切观察收发球室压力变化,沿途检查管线状况,防止意外发生。

2.2. 通球过程

通球初始发球室压力不断上升,通过观察回收罐液位,罐内收到油水混合物约500 m3,但随着对发球室进一步加压至1.8 MPa,回收罐内开始带气。为防止意外,通过收球室不断排放气体,但气体排放量不大,基本判断清管球推动速度很慢,随即停止发球室增压,待查明原因。

将收发球室两端压力撤除完毕,重新在发球室加压至1.8 MPa,观察收球室压力保持在0.2 MPa,此现象说明:清管球密封较好未破损,不串气漏压;清管球推进速度很慢;系统再次撤压,在发球端注水50 m3,再投放一只清管球,以期在两球之间形成约200 m水封,达到防止两球之间气体动力损失。再次在发球室加压至1.8 MPa,回收罐内液位变化不大,收球室压力上升较慢,管线内水封段已经起到作用,清管球推动速度仍然很慢。

根据上述情况,考虑两种方案,一是继续增加发球室压力,即增加清管球的推力可以使得清管球继续顶推前进,但该管线属于早期设计,投用已经30多年,存在较多的螺旋管,设计压力为1.6 MPa,增加压力的可能性不大;二是全长4000 m,在约2000 m位置断开,将收球室移至该处,降低清管球的背压,形成有效压差,重新形成推力,此方案具有可行性。

方案被采用后,在发球室重新加压,收球室顺利取得上述2只清管球。随后继续放两只清管球对管线进行清管,经打开检查,管壁内部干净,达到动火作业条件。至此,正常清管通球仅需要2天时间,此次耗时11天通球得以结束。

3. 通球问题分析

该线投用于1989年,原设计为螺旋管,设计压力1.6 MPa,公称直径为DN500。2011年对部分管线进行改造,更换为无缝管。全线共有龙门架61付,90˚弯头共计244只,另有约十余只45˚弯头。

本次通球时间较长,一般通球速度控制在1 m/s左右,全程4000 m,单次仅需要一个小时即可完成。本次通球时间远远大于此时间,说明通球过程中存在问题。

一般通球时间长或者通球不成功主要由以下几方面原因:1) 清管器前后压差不足;2) 回收罐液位高、静压大;3) 物料粘度大;4) 管线内部产生气阻;5) 清管球损坏串气不能形成有效推力 [1]。

3.1. 通球推力

清管球在管线内运行,是靠管线内气体的压力作用于球背面上产生的推力来实现的,推力的大小取决于清管球前后端的压力差,只有当推力足以克服清管球所受的摩擦阻力、运行阻力、管道压力损失以及清管球接收端回收罐液位静压之和,且清管球管线内达到一定的流速时,清管作业才能顺利进行。

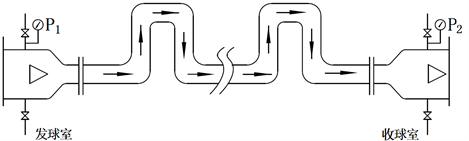

发球室压力从0.5~1.8 MPa,管线全线内径为0.5 m,其形成的推力为(见图2模型):

式中:P1为清管球推力端气体压力;P2为清管球的背面压力(各种阻力形成之和)。

假设发球室压力为0.5 MPa,清管球背面压力为0,则清管球的推力计算结果为:

即9.81吨,也可以理解为压差为0.5 MPa时的推力。

3.2. 理想通球运行状况

Figure 2. Picture of motion state of cleaning balls

图2. 通球状态示意图

理想通球时,因为管线顶水处理完,管线内全部充满液体,见图2,所有阻力为:清管球与管线的摩擦阻力、液体运行时的正常摩阻、清管球过弯头时的临时阻力、进罐所形成的液位差等等,所以正常通球时清管球运行较为流畅,假如所有上述阻力不变,发球室P1应逐渐减小,清管球在管线中运行的速度越来越快,收球室P2变化不大。

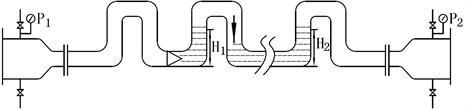

3.3. 气体在通球过程中的影响 [2]

Figure 3. Picture of influence of gas on ball motion

图3. 气体对通球影响示意图

当清管球在推动过程中,受到管线椭圆度、管线内异物及其它杂质对球表面的损伤等影响,气体很容易串入清管球的前方。这个气体的串入是通球过程中致命的,会在管线中将原有的连续流液体分成若干段,见图3,当过龙门架时形成H1、H2...液柱(上升段),每一个液柱形成的阻力为Hρ,假如全线59处龙门架均有液柱形成,平均按龙门架高度4 m计算,其形成的总液柱折算成阻力可达到2.0 MPa以上,即使一半龙门架有液柱产生,也是一个不小的阻力。这就是现场表现出第一次通球初始清管球运行正常,当收球端有气体排出后明显感觉到清管球运行很慢或不运行。而没有气体的串入整条管线充满液体,属于稳定流,连续流时过龙门架属于虹吸现象,只有管线阻力。

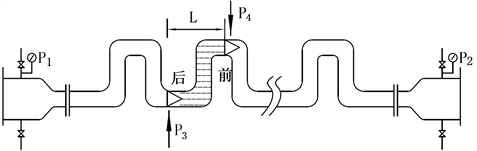

3.4. 充水通球的目的

在确定第一只清管球运行较慢或者无法运行时,决定在发球室注入50 m3水(在管道内形成200 m水段),再加入一只清管球。其目的为,假设第一只清管球(有串气现象)已经到达如图4中P4点,第二只清管球可以推动液体段抵达P4点,根据液体压力传递原理,此时可以粗略理解为P1 = P3 = P4,而第一只清管球的原漏气问题基本解决(水比气串入的阻力大),重新获得足够的推力,并且最终可以使得两只清管球同时到达。

Figure 4. Liquid section formed by two balls inside the pipeline

图4. 两只球在管线内部形成液体段

3.5. 管线断开方案

Figure 5. Picture for shortening pipeline length

图5. 缩短管线长度方案图

即使按照上述的中间加一段水再次通球,当两只清管球同时顶推,因为后部气体隔断液体形成的在龙门架液柱,产生的阻力接近或等于顶推气体压力时,清管球仍然不能运动或停止,所以减少阻力的方法就是尽可能减少龙门架的数量,因此在约一半(2000 m)位置处断开做收球室(见图5),减少25付龙门架,至少减少1.0 MPa的阻力。

改造后10:00时开始在发球室给氮气,17:50第一只球到达,随后第二只球到达,再次通球结束。收球室压力变化见图6。

注:发球室压力1.7~1.8 MPa

注:发球室压力1.7~1.8 MPa

Figure 6. Pressure curve in ball receiving chamber

图6. 收球室压力变化状态

4. 管道通球问题探讨

本次通球虽然最终完成,但通过分析,一些经验值得思考,便于指导再次通球作业和同行业借鉴。

4.1. 通球距离

在管道设计压力已经确定,气体作为顶球压力最大不得超过设计压力的1.15倍 [3],而且不得长时间保持,高压力气体对管线的机械性能影响较大。对于可能产生气体阻断和多处龙门架的管线,可以按照所有龙门架的爬升段总高度累积的液柱产生的液位静压力计算出阻力,此阻力在清管球运行中实际为主要阻力。本次作业过程中其清管球可运行的最大阻力为管线长度2000 m左右。

4.2. 弯头曲率

从设计源头考虑将来处理管线的方案,特别是可能遇到的将会采取通球处理管线,设计时必须选用小阻力的小曲率弯头,如所有弯头使用3 R,减少通球时的阻力。而工业压力管道在设计时基本上未考虑通球条件,弯头均为1.5 R。

4.3. 清管球的选择

作为已经使用一段时间的旧管线,内部情况复杂多变,积攒相当多污垢和管线腐蚀物等,加之施工中有焊渣、管线的椭圆度、焊缝成型状况等,选择的球体必须具备以下几方面要求:一是外包裹材料足够耐磨,且摩擦系数尽可能小;二是球体弹性好,韧性好,不宜断裂,过弯头时的变形在直管段及时恢复,确保始终与管线内壁贴合;三是清管球外表破损后不易吸入管线的介质,如水、油类;四是清管球最大外径比管道内径大3%~5%。

4.4. 尽可能减小收球室内压力。

一般处理管线在收球室处均接管线至一台回收罐,后端会因罐内的液位产生压力,或随着通球管线内的介质被顶出,罐内液位会逐步上升,背压越来越高。理想状态是发球室压力足够大,收球室压力足够低。

5. 结语

通球技术在长距离输送石油、天然气管线中已广泛使用,每一次通球遇到的问题不一样,采取的方案不尽相同,但主要掌握其基本原理,针对出现的问题有针对性的分析均可以找出解决问题的方法。通球也可以用于对无法打磨的管线外部进行无损检测的内检测。随着环境保护的要求越来越高,加之现场接收污染物处理方法的限制,将来的管线内部清理将会越来越多采用通球技术处理管线。