1. 引言

锗是地壳中最分散的稀有元素之一,具有半导体性质,故又被称为半金属。锗是除硅以外最重要的半导体材料,具有亲石、亲铁、亲硫和亲有机物的多重地球化学性质 [1] [2],被广泛应用于红外光学、光纤通信、航空航天、太阳能电池、核物理探测、化学催化剂等众多国防军工及民用领域,是支撑国民经济发展及国防建设的关键原料,属于我国战略收储金属 [3]。

全球锗保有资源储量近8600 t,其中美国3870 t,占全球保有资源储量的45%;其次为中国3500 t,占41% [4]。中国锗资源主要分布在内蒙古、云南、广东、吉林、山西、四川、广西和贵州,共约占全国锗总储量的96%。其中,内蒙古储量排名第一,约占全国储量的45.7% [5]。

锗极其分散地存在多种矿物及岩石中,品位含量很低,仅为百万分之几,甚至更低,所以极少会以锗为目的直接从矿物中提取 [6]。由于高品位含锗矿稀少,因此从含锗的物料中提取锗就显得尤为重要。

当前提取锗的原料主要有三类:1) 各种金属冶炼过程中锗的富集物,如各种含锗烟尘、炉渣等;2) 煤燃烧的各种产物,如烟尘、煤灰、焦炭等;3) 锗加工过程中的各种废料 [7]。目前提取锗的工艺主要有火法冶金、湿法冶金以及火法–湿法联合法。本文综述了从含锗物料中提取锗的工艺现状及各自的优缺点,通过对比、分析阐述了不同提取技术的优缺点,为从含锗物料中提取锗提供一定的参考。

2. 火法提取锗的工艺

火法提锗:在高温下使含锗的物料发生一系列物理化学反应,使其中的锗与杂质分离,实现分离提取锗的目的。通常火法工艺用于从含锗褐煤和锌浸出渣中提锗,既充分利用煤的热能,又回收了煤中锗,但煤中提锗的发展十分缓慢,且对环境带来影响 [8]。

2.1. 从含锗褐煤中提锗

刘丽霞等 [9] 采用高温火法二次富集的工艺对含锗粉煤灰进一步富集,在其中加入CaO和C,调节粉煤灰的碱度和氧化还原性,将配好的粉煤灰造球,放入高温管式电阻炉中煅烧,收集挥发分获得锗富集物。该法的优点是提高湿法处理原料的锗品位,降低后期处理盐酸用量,减小废渣和废液的排放量,提高锗回收率。

李存国等 [10] 采用了低温缓慢氧化焙烧法对内蒙古锡林浩特含锗褐煤进行实验研究,获得了优化的低温缓慢氧化焙烧工艺过程:将煤样从室温逐渐升温到550℃并保温2 h,然后升温至625℃焙烧2 h,经该方法处理煤中的锗被高度富集于煤灰中,进一步对煤灰进行提锗,锗回收率可达80%左右。该方法对煤中锗的提取具有实践性指导意义。

2.2. 从锌浸出渣提锗

吕伯康等 [11] 以锌浸出渣为研究对象,研究其中的锗在高温下挥发富集特性,按照锌浸出渣:石灰:煤粉:碳粉:硫化物 = 100:20:8:8:2的配比混料,然后在1100℃下硫化挥发2 h,锗的挥发率超过90%。

林奋生等 [12] 采用FeCl2-NH4Cl氯盐体系,对含镓锗的高铁渣进行电解分离并从中提镓和锗,锗的回收率达85%左右。在电解过程的适宜条件为:Fe2+~40 g/L,NH4Cl~150 g/L,pH~5,电解温度50℃~60℃,电流密度100~300 A/m2。电解过程中获得电解铁,镓和锗进入阳极泥得到富集。

3. 湿法提取锗的工艺

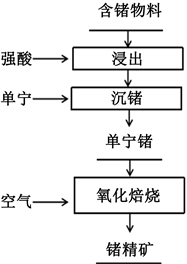

湿法提锗:将含锗物料与水溶液(或其他液体相)接触,通过一系列物理化学反应后使其中的锗转入到液相,然后分离富集实现提锗的目的,流程如图1所示。常用的锗湿法回收工艺包括浸出–沉淀法、溶液萃取法、碱熔–中和法、离子交换法以及微生物浸出法等 [13]。

Figure 1. Flow chart of wet germanium extraction

图1. 湿法提锗流程图

3.1. 浸出–沉淀法

浸出–沉淀法是目前工业上最为常用的回收锗的工艺,其工艺成熟,能够适应工业化,缺点是对环境污染较大。

李哲雄等 [14] 以氧化锌烟尘为原料、硫酸为浸出剂,在烟尘用量50 g、硫酸用量20 mL、反应温度80℃、反应时间2 h、液固比4:1的条件下,锗的浸出率达到89.75%。随后采用单宁酸进行沉锗,使锗的沉淀率达97.2%,单宁渣经干燥和灼烧获得品位为14.55%的锗精矿。

普世坤等 [15] 采用氟化铵和硫酸浸出法成功提取了粉煤灰中的锗。该实验是利用氟化铵与硫酸反应生成的氟化氢作为破坏粉煤灰中二氧化硅和氧化钙的试剂,硫酸作为破坏氧化镁的试剂,使被包裹的锗得以浸出,锗的回收率高达80.12%。该方法的最佳工艺条件为:氟化铵、氯酸钠、硫酸的用量分别为粉煤灰质量的1.5%、1.0%、20%,单宁酸用量为溶液中锗金属量的25倍,该工艺具有流程简单、回收成本低和锗回收率高等特点。王振杰等 [16] 采用了同样的方法从浸锌渣中提锗,在磨矿细度为−0.074 mm占78.68%、氟化铵用量50 mL (浓度5%)、硫酸用量120 mL (浓度30%)、液固比4:1、浸出温度85℃,浸出时间3 h的条件下,可获得90%以上的Ge浸出率。

采用常规浸出工艺锗的浸出率较低,或者反应时间较长,因此研究人员采用了多种方法[17-20]强化锗的浸出。

陈宇乾 [17] 发现采用超声波辅助盐酸浸出锗可以大幅提高锗浸出率,锗的浸出率接近90%,且与常规使用盐酸浸出锗工艺相比,浸出时间缩短了30%左右。

左小红 [18] 采用两段逆流氧压浸出工艺回收硫化锌精矿中的锗,通过控制浸出时的温度、酸度、氧分压,使铁大部分以Fe2+的形式进入氧压浸出上清液,锗随同铁的走向大部分以锗离子的形式进入氧压上清液。此工艺一段浸出采用相对低的酸度、温度及压力,控制终酸10~15 g/L。二段氧压浸出采用相对高的酸度、温度及压力,二段浸出上清液返回一段氧浸。该方法可以使Ge浸出率达到95%,为回收锗提供比常规法更为有利的条件。阳伦庄等 [19] 采用该工艺处理锌冶炼稀散金属富集渣,Ge浸出率超过95%。

付维琴等 [20] 采用常压–加压联合浸出工艺从含锗氧化锌烟尘中浸出锗。经实验参数优化,发现常压浸出的最佳工艺条件为:烟尘100.00 g、硫酸用量为理论量、液固比3:1、浸出温度80℃、浸出时间2.0 h;加压浸出的最佳工艺条件为:常压浸出渣100.00 g、硫酸浓度300 g/L、液固比3:1、浸出温度80℃、浸出时间3.0 h、氧气压力800 KPa、搅拌速度500 r/min。经常压–加压联合浸出,锗的浸出率可达89.72%,实现了含锗氧化锌烟尘中锗的高效浸出。

张伟等 [21] 采用硫酸熟化法从锌粉置换渣中提锗,渣中金属氧化物与浓硫酸搅拌后在烘箱中熟化,接触反应后大部分转变为硫酸盐,熟化渣再用水或稀硫酸浸出过滤,完成浸出过程。实验结果表明硫酸熟化可以解决锌粉置换渣常规浸出时硅胶造成过滤困难的问题,使锗浸出率达到70%以上。

3.2. 溶剂萃取法

溶剂萃取法具有生产能力大、回收率高、分离效果好等特点,且可实现连续操作及自动化生产,已被广泛应用于回收锗的过程。

陈世明等 [22] 采用了7815 + 添加剂 + 煤油为萃取体系,NaOH为反萃剂从硫酸锌溶液中提取锗,此体系使锗的回收率大于94%,且工艺流程简短。

陈勇等 [23] 采用P204 + 煤油 + YW100的混合有机相以“一步协同萃取”的方式对锌浸出渣中的铟锗进行萃取,铟锗的萃取率分别为99.5%和为99.2%;随后采用1.0~2.0 mol/L的氟化铵作为反萃剂,当相比为4:1时锗的反萃率达99.55%以上。该流程的突破点是将含铟锗的混合溶液一步协同萃取再进行选择性反萃,将两次萃取减少为一次萃取,缩短了工艺流程。

3.3. 碱熔–中和法

碱熔–中和法主要是先用碱熔融矿物,然后加酸中和从而实现不同组分的产物分离。

林兴铭 [24] 在处理真空炉渣回收锗过程中考虑到直接碱熔需要耗费大量碱,因此在碱熔前先采用硫酸进行中性浸出一部分锌,然后加入纯碱进行碱熔,通过实验得到较佳的碱熔条件:纯碱:中浸渣 = 1:1,熔炼温度950℃~1050℃,熔炼时间1.5~2.5 h。经过碱熔后的碱渣经过加热球磨浸出,锗的浸出率达到90%。该工艺综合回收了真空炉渣中的有价金属,具有很大的发展前景。

3.4. 离子交换法

F. Arroyo Torralvo等 [25] 采用离子交换法研究了从粉煤灰渗滤液中回收锗,该工艺基于锗与邻苯二酚(CAT)在水溶液中络合的原理,将Ge-CAT的络合物吸附在强碱性阴离子树脂(IRA-900)上,最后用50%乙醇–盐酸溶液将锗从树脂表面洗脱。吸附实验过程中研究了CAT量和树脂用量对锗回收的影响,结果表明优化工艺参数如下:CAT/Ge摩尔比为9,树脂/Ge用量为3。该工艺中树脂可重复利用,且树脂再生后的锗提取率高达97.6%~98.3%,技术指标较好。

离子交换技术属于绿色环保的未来技术,在稀散金属尤其是锗资源利用方面有着一定的优越性,然而限于目前技术的成熟度,大规模应用存在困难 [26]。

3.5. 微生物浸出法

微生物浸出指利用自然界中某些微生物对于特定矿物的富集作用,达到回收目的的一种技术。微生物浸出法中,虽然采用硫酸等作为浸出剂,但是试剂消耗量比常规氯化浸出过程中酸的消耗量低的多,因此环境污染小,然而技术处于研究阶段,暂时未见工业应用的相关报道 [27]。

朱云等 [28] 采用微生物浸出法回收煤中锗,微生物浸取煤提锗的技术包括微生物分解煤中的有机锗络合物和从煤上解吸锗两个过程。首先把褐煤破碎,放入生物槽中进行微生物分解锗的有机络合物,在分解过程中煤的内表面增大,大部分锗吸附在煤上。随后采用回流的方法将锗从煤上解吸下来,解吸后的煤作为燃料使用。浸出煤的试剂用为氢氧化钠、氨水和硫酸,微生物为云南省临仓煤矿中采集到的微生物,包括水霉菌、球菌和放线菌等。实验结果表明,采用微生物法可使锗的回收率达到85%左右,相比传统的燃烧法,回收率提高了20%以上,且不破坏煤的燃烧性,使得煤资源能继续被利用。

4. 火法–湿法联合法

目前工业上主要采用的火法–湿法联合法提取锗的工艺如下:通过烟化炉或回转窑使锗进入氧化锌烟尘,烟尘经过湿法浸出和单宁沉锗获得单宁渣,将其煅烧后得到锗精矿,从原料到锗精矿的直收率在90%左右,但是存在耗煤量大,劳动强度大等缺点。

李吉莲等 [29] 首先将氧化矿经火法烟化富集得到高含锗氧化锌烟尘,然后从烟尘中浸出锗,再用单宁络合沉淀锗。通过研究查明了富锗氧化锌烟尘湿法综合回收锗的影响因素,从而提高锗的回收率。经过工艺优化,锗浸出率达79.64%,丹宁沉锗过程中锗的沉淀率达99.08%,锗精矿品位达20.70%,技术效果显著。

王洪江和罗恒 [30] 先将锗残渣经多膛炉焙烧,然后酸洗和单宁沉锗,随后烟化炉处理洗涤渣,最后用稀硫酸浸出从烟尘的锗,锗的挥发率及湿法直收率分别为90.23%和73.85%,实践证明该工艺是从锗残渣中回收锗的一条有效途径。

刘丽霞等 [31] 采用高温火法二次富集–盐酸浸出蒸馏对锗尘进行处理,通过实验证明了在SiO2-GeO2体系中添加CaO形成三元系后,GeO2与CaO能够形成CaGeO3复合氧化物,使得SiO2中GeO2的溶解量大大降低,盐酸浸出蒸馏Ge回收率也提高,并且在1140℃下添加与GeO2相同摩尔含量的CaO后,盐酸浸出蒸馏Ge回收率从11.25%提高到87.24%,回收效果显著。

5. 结论与展望

在提取锗的诸多方法中,目前比较成熟而且广泛应用的是火法–湿法联合法和溶剂萃取法,其它方法大多处于实验阶段或者半工业实验阶段。溶剂萃取法具有选择性好、回收率高、易于连续操作等优点,是未来锗回收的发展方向,但需要解决萃取剂损失和溶液乳化等问题。未来提锗工作一方面要对现有工艺进一步优化,另一方面要集中在绿色、高效、环境友好的新工艺探索与开发。

基金项目

云南省“万人计划”青年拔尖人才项目(YNWR-QNBJ-2018-112)。

NOTES

*通讯作者。